市政道路管道沟槽回填泡沫轻质土数值分析

赵 江,魏丽敏,邓理明,李宏泉,陈江涛

(1.长沙市望城区沿江建设开发有限公司,湖南 长沙 410000;2.中南大学 土木工程学院,湖南 长沙 410075;3.湖南省交通规划勘察设计院有限公司,湖南 长沙 410200;4.广东省交通规划设计研究院集团股份有限公司, 广东 广州 510507)

0 引言

泡沫轻质土作为一种新型工程材料,具有密度小、流动性好、固化后自立性强、均质稳定、整体性强、耐久性好和对环境影响小、无污染等优点,已被广泛地应用到诸多工程领域[1],例如地下结构减荷[2]、道路改扩建、桥台台背路基填筑[3]、矿山采空区充填[4],以及地基回填和管道回填等工程项目,也吸引了国内外学者对泡沫轻质土进行压缩特性本构模型研究[5-7]与其工程应用的现场试验研究[8-10]。但由于泡沫轻质土用于管道沟槽回填的工程实际较少,其应力、变形情况和实际服役效果尚处于探索阶段,尽管现场试验可以获得真实、可靠的第一手实测数据,但常常受到成本、工期等的制约难以获得不同工况、不同材料下的内力与变形性能。随着计算机技术的发展,采用数值分析技术对试验条件、试验工况和测试项目进行拓展计算,已成为工程界普遍采用的研究方法。

本文采用ABAQUS有限元计算软件建立管道沟槽回填泡沫轻质土现场试验典型断面数值分析模型,通过对计算结果与实测结果进行对比,验证计算模型与计算参数的合理性。采用验证后的模型,对比分析路面结构自重和压路机荷载作用下HDPE管道、混凝土管道应力和回填区应力与变形分布规律,为后续相关设计提供参考。

1 工程背景

本文以市政道路下雨水管道沟槽回填泡沫轻质土为研究对象,采用现场试验与数值分析相结合的方法,研究管道应力、回填区应力与变形分布规律。依托工程位于长沙市望城区湘江西岸防洪保安工程潇湘北路堤防(三叉矶—沩水河), 试验工点选取潇湘北路与望湖路交叉口(K7+860~K7+910),设置了2个测试区段。本文侧重分析测试区段一(见图1),其管道沿潇湘北路K7+860~K7+900右侧辅道靠近绿化带处布置。

图1 测试区段平面布置

雨水管道采用高密度聚乙烯钢带增强螺旋波纹管(又称HDPE管),见图2。HDPE管公称内径为1 000 mm,波峰处外径为1 070 mm,最大螺距150 mm。

图2 HDPE钢带增强螺旋波纹管

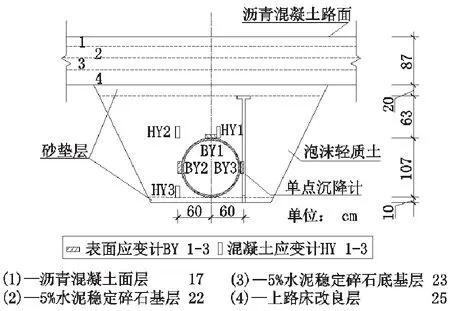

雨水管沟槽设计为梯形断面,底宽200 cm、坡率1∶0.5、深200 cm。测试断面由地基、泡沫轻质土回填区、HDPE管道、砂垫层、上路床改良层、底基层、基层和路面结构层组成,见图3。

2 现场测试与测点布置

现场试验主要测试从管道埋设、沟槽回填到路面结构施工这一过程中的管道表面应力、泡沫轻质土回填区应力与压缩变形量,测试元件布置见图3。

图3 测试元件布置图(单位:cm)

管道表面应力采用表面应变计量测,分为3组,分别安装在HDPE管顶(BY1)和管道水平直径外表面(BY2和BY3)处。

回填区应力采用混凝土应变计量测,分为3组,分别安装在回填区中的不同位置,见表1。

回填区压缩变形采用单点沉降计量测,安装在偏离断面中心线60 cm处,元件上端法兰盘布置于泡沫轻质土回填区顶端,元件下端固定于回填区底端砂垫层。

表1 混凝土应变计组别和埋设位置Table 1 Group and buried position of concrete strain gauge组别布置位置HY1试验断面中心线处,管道顶端和泡沫轻质土回填区之间。HY2偏离试验断面中心线60 cm,泡沫轻质土回填区内部管顶标高处。HY3偏离试验断面中心线60 cm,泡沫轻质土回填区底部。

3 数值分析模型建立

3.1 计算区域

在此次试验和数值分析过程中,压路机荷载与路面结构自重荷载均为竖向荷载,且沿道路走向均匀分布,主要变形均发生在与道路垂直的横断面内,纵向变形很小,故将其简化为平面应变问题。基于此,以测试区段一F2断面为原型建立二维ABAQUS数值模型进行分析。

本次数值计算主要分析回填区上覆各结构层填筑过程中泡沫轻质土回填区与HDPE管道的内力与变形发展情况,故计算区域确定为:宽度设置为18 m,路面结构层按现场实际情况设定,见表2,考虑到进行现场试验时4 cm改性沥青混凝土上面层尚未铺设,为便于与试验数据进行对比,建模时将沥青混凝土面层设定为13 cm,地基厚度取5 m。

数值模型中共有8个部件,如图4所示。分别是HDPE管、泡沫轻质土回填区、地基、回填区顶面砂垫层、上路床改良层、5%水泥稳定碎石底基层、5%水泥稳定碎石基层和沥青混凝土面层。

图4 二维数值模型尺寸与内含部件

3.2 单元类型及材料参数与网格划分

HDPE钢带增强管由外部HDPE外壳和内部钢质螺旋增强筋组成,将其简化为一种复合材料,采用弹塑性本构模型。地基、回填区砂垫层、上路床改良层、底基层、基层和路面结构层均采用线弹性本构模型,具体材料参数特性如表2所示[11]。

表2 结构层厚度与数值分析模型材料参数Table 2 Thickness of structural layer and material param-eters of numerical analysis model部件名称材料参数密度/(t·m-3)弹性模量/MPa泊松比厚度直径/cm地基1.93850.000.40500泡沫轻质土回填区0.636.920.21180HDPE管7.85758.400.30107混凝土管2.330 000.000.20107回填区砂垫层1.7100.000.3020上路床改良层2.0480.000.30255%水泥稳定碎石底基层2.21 500.000.25235%水泥稳定碎石基层2.21 500.000.2522沥青混凝土面层2.41 400.000.3513

泡沫轻质土作为一种典型的多孔材料,其本构模型与普通混凝土有一定差异,对此国内外学者提出了多种本构模型:一类是基于室内试验成果提出的,如赵全胜[5]和张浩[6]等的模型;另一类是基于理论分析提出的,如苏步云[7]的模型。

基于本次施工现场实际使用的泡沫轻质土配比制作了多组试件,进行室内单轴压缩试验,获得其应力-应变关系,结合ABAQUS默认的经典弹塑性理论,获得弹性阶段需要定义的参数即弹性模量值为36.92 MPa,塑性阶段需要定义的参数仅为塑性应变εpl,其取值如表3所示[12]。

表3 泡沫轻质土塑性阶段的真实应力和塑性应变Table 3 Real stress and plastic strain in plastic stage of foamed lightweight soil真实应力/kPa塑性应变/με真实应力/kPa塑性应变/με878.550968.722 151896.452721 024.297 311915.495171 033.047 826933.867991 036.948 483948.251 1881 043.219 055959.251 6581 048.669 649

采用CPE8R实体单元对所有部件进行网格划分,在网格划分时,为保证数值计算结果精度的同时提高计算效率,对网格尺寸进行不均匀划分。对于重点研究部分,如HDPE管和管道沟槽回填区域的网格进行细化,网格尺寸为0.015 m,路面结构层网格竖向尺寸为0.075 m,横向尺寸由回填区域最小单元尺寸0.015 m向边界处最大单元尺寸0.15 m变化布置,地基网格尺寸横向布置与路面结构层一致,竖向尺寸由回填区域最小单元尺寸0.015 m向边界处最大单元尺寸0.075 m变化布置。

3.3 接触、约束与边界条件

在变形过程中,各部件之间的相互作用关系需要通过定义接触和约束来实现。泡沫轻质土回填区顶面的砂垫层是散粒体材料,底部与回填区接触,不可能产生脱空,变形一定是协调的,故该处砂垫层和泡沫轻质土回填区之间设置了绑定约束(tie constraint),使二者紧密连接。其余部件之间采用硬接触,并定义其法向接触特性,使之在接触时能够传递压力。在初始分析步,约束模型底部所有位移和模型两侧的水平位移、转动位移,同时约束管道内壁的转动位移。

3.4 分析步设置

各路面结构层铺设后,需采用压路机在其表面进行碾压。数值分析时,选用了压路机在施工碾压过程中最不利工况,将压路机荷载简化为轮宽范围内的线荷载,根据现场压路机型号,取高激振力条件下线荷载q大小为174 kN/m。

本文按照测试区段的施工过程,设置了地应力平衡步后加载过程的分析步,并考虑了实际施工过程中压力机的加载与卸载。主要施工顺序:开挖坑槽-施作管道基础-管道施工-轻质土回填-回填路床土-施工路面结构层。例如:第1步是模拟泡沫轻质土回填与其顶面的砂垫层铺设完成后进行的路基表面碾压平整工序,第2步模拟压路机卸载;第3步模拟上路床改良层铺设,第4步则为压路机卸载。其余各结结构层依次类推,即每进行一步新增结构层与压力机荷载加载,随即进行一步压路机卸载。

数值分析成果按分析步顺序进行提取。为更好地反映现场实际情况,考虑到压路机荷载施加的时间有限,本文在与实测结果对比时,提取的是各施工步压路机荷载卸除后计算结果。数值计算分析步和现场试验时间对应关系见表4。

3.5 观测点设置

提取数值分析结果的观测点设置与现场试验测点布置对应,参见图5和图6。管道外侧设置2个观测点,分别设置在管顶(1#)和管侧(2#),观测管道应力;泡沫轻质土回填区设置5个观测点,分别在管顶(3#)、管顶左侧60 cm处(4#)、管底左右两侧60 cm处(5#、6#)和泡沫轻质土回填区表面偏离中线60 cm处(7#),观测回填区应力和变形。

表4 数值计算分析步和现场试验时间对应关系Table 4 Corresponding relationship between numerical a-nalysis steps and field test time分析步计算工况现场试验开展时间1路基基础碾压平整2压路机卸载第38天3上路床改良层铺设4压路机卸载第90天5水泥稳定碎石底基层铺设6压路机卸载第96天7水泥稳定碎石基层铺设8压路机卸载第102天9沥青混凝土面层铺设10压路机卸载第126天

图5 管道观测点

图6 回填区观测点

4 数值分析模型验证

4.1 管道应力

在现场试验中,HDPE管道的顶部和左右两侧外表面均布置了表面应变计,文中选用受施工干扰影响小的靠近主路一侧侧面测点的实测结果与数值模拟1#和2#观测点的计算结果进行对比。管顶、管侧表面应力对比情况如图7、图8所示。

图7 管顶表面应力变化计算值与实测值对比

图8 管道侧面表面应力变化计算值与实测值对比

从图中可以看出,数值计算结果中管顶和两侧表面应力均为压应力,其大小随路面结构层填筑呈增大的趋势,且顶面压应力在路基表面碾压平整阶段增大的速度更快。但计算值与实际值尚有一定差距。分析认为:误差主要来源于模型计算时采用的管道综合模量偏低,导致计算结果整体偏小。管顶表面应力计算与实测最大值分别为136.584和146.40 kPa,各阶段应力计算值与实测值的差值为10.68、11.95、6.11、2.65、9.82 kPa,相对误差在2.13%~11.12%之间。管侧表面应力计算与实测最大值分别为124.65和152.08 kPa,各阶段应力计算值与实测值的差值为-18.67、59.39、53.46、44.73、27.43 kPa,除第40天实测值大于计算值外,其它工况相对误差在18.06%~42.67%之间。

4.2 泡沫轻质土应力

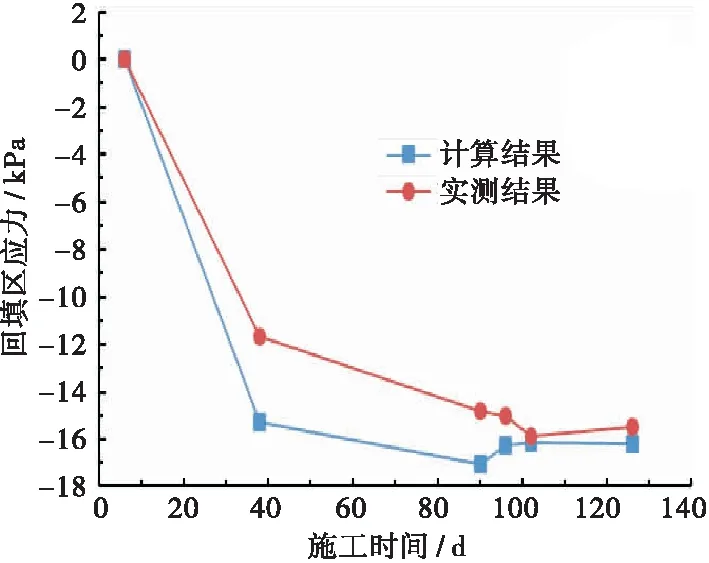

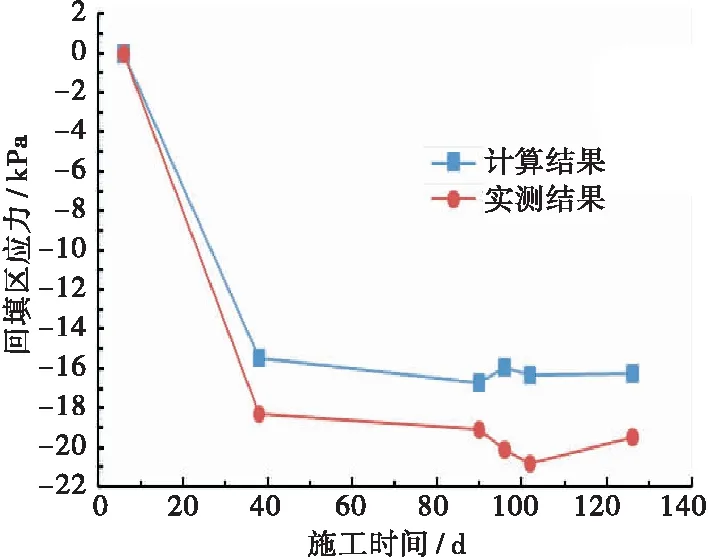

根据现场试验泡沫轻质土回填区应力测试点(HY1、HY2、HY3)处的实测应力,提取数值分析模型中与之对应的3#、4#和5#观测点的计算结果,绘制泡沫轻质土回填区应力计算值与实测值对比图,分别见图9、图10和图11。

图9 管道顶面泡沫轻质土应力计算值与实测值对比

图10 管顶左侧60 cm处应力计算值与实测值对比

图11 回填区底面应力计算值与实测值对比

从图中可以明显看出,3测点计算值和实测值均为压应力,且变化规律基本相似,均随回填区上部结构层的填筑而增大。管道顶面处3#测点计算值与实测值误差较大。主要是因为现场实测发现,管顶与回填泡沫轻质土之间出现了一定程度的脱空[12],管顶混凝土的“成拱效应”导致其实测值较小;而数值模型将界面设置为硬接触,无法反映脱空现象。除此以外,另外2测点应力计算值与实测值较为接近,4#和5#观测点的应力差值范围分别为-0.25~-3.56、-2.35~-4.54 kPa,对应的相对误差分别在1.55%~30.46%和12.34%~21.77%之间。

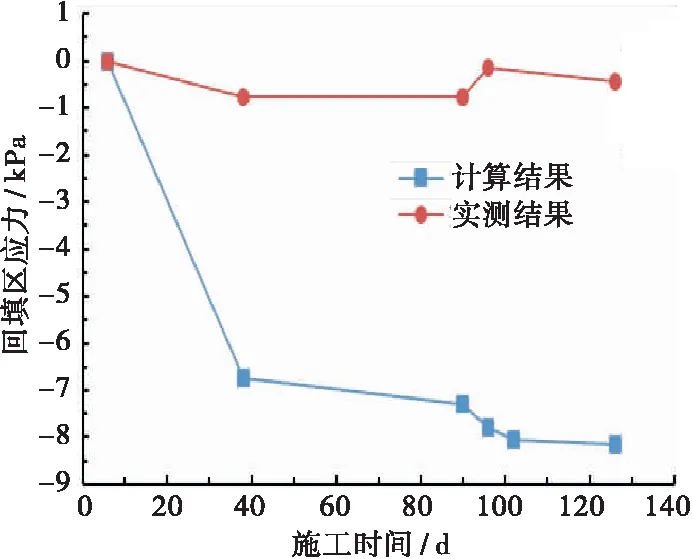

4.3 压缩变形

现场试验中布置了单点沉降计用于测试回填区的压缩变形情况,数值分析时,选取元件布设位置对应的泡沫轻质土回填区底面和顶面设置6#和7#这2个观测点(见图6),提取各计算工况下(见表4)竖向位移值,通过计算2个观测点位移差值得到泡沫轻质土回填区的压缩变形。计算和实测压缩量随时间变化结果如图12所示。

图12 回填区压缩变形量计算值与实测值对比

从图12可以看出,计算所得回填区压缩量随上部路面结构层施工总体上呈上升趋势,在路基面层碾压平整阶段和路面结构底基层铺设过程中压缩量增长最快,而后期变化速度放缓。回填区压缩变形计算与实测最大值分别为3.584和2.19 mm,各工况差值依次为0.74、0.84、1.33、1.40、1.39 mm。

综上,鉴于计算所得管道表面应力、泡沫轻质土回填区应力与变形在施工过程中的发展趋势与实测结果一致,其差值在工程应用可以接受的范围内,认为建模方法和计算参数是合理的,可应用于对实际工程的拓展分析。

5 HDPE 管道与混凝土管道对比分析

为了进一步探讨不同材质管道与沟槽回填泡沫轻质土共同工作的应力与变形情况,本文还将HDPE管道更换为尺寸相当的混凝土管道进行了数值分析,混凝土管计算参数见表2。

混凝土管道计算模型观测点设置情况与HDPE管道相同,见图5和图6。

5.1 管道应力

HDPE管道和混凝土管道在沥青下面层铺设完成且压路机卸载时竖向应力情况分别见图13、图14。

图13 HDPE管道竖向应力情况

图14 混凝土管道竖向应力情况

由图13和图14可知,此工况HDPE管道的顶面和侧面均为受压状态,管顶、管侧最大压应力分别达到了136.58、124.65 kPa;混凝土管道的管顶为受压状态,最大压应力为912.42 kPa,管道侧面为受拉状态,最大拉应力为240.44 kPa。各计算工况HDPE管和混凝土管顶部与侧面应力变化情况见图15和图16。

图15 管道顶部1#观测点应力变化对比

图16 管道侧面2#观测点应力变化对比

由图15可知,从管道埋设、泡沫轻质土回填到路面结构层施工完成,HDPE管道和混凝土管道的顶部均呈受压状态,其压应力大小随路面结构层填筑厚度增加呈增大的趋势。其中HDPE管道在路基表面碾压平整阶段应力增长最快,之后各阶段增长较为缓慢;而混凝土管道除路基面层碾压平整阶段应力增长较快外,在水泥稳定碎石层铺设时增长也较快。

由图16可知,上述施工过程中,混凝土管侧呈受拉状态,而HDPE管道侧壁呈受压状态。无论是拉应力还是压应力,均随路面结构层填筑呈增长趋势,这对抗拉能力较弱的混凝土管道来说,无疑是一个安全隐患。

5.2 泡沫轻质土回填区应力

采用HDPE管道和混凝土管道时,泡沫轻质土回填区应力云图如图17、图18所示。

由图17和图18可知,尽管管道类型不同,但泡沫轻质土回填区在从管道埋设、回填到路面结构填筑的施工过程中,均呈现受压状态。

图17 回填HDPE管道下回填区竖向应力

图18 回填混凝土管道下回填区竖向应力

在整个施工过程中,管顶高程处的3#(管顶)、4#(距管中心60 cm)测点泡沫轻质土应力变化情况见图19和图20,图21为管道底面处(5#测点)应力变化情况。

图19 回填区3#观测点应力变化对比

图20 回填区4#观测点应力变化对比

图21 回填区5#观测点应力变化对比

可以看出,无论是HDPE管道还是混凝土管道,回填区应力均为压应力,且随路面结构层的铺设,应力的增长趋势相同:回填区场地整平阶段最快,后期缓慢增长。对比发现,混凝土管顶泡沫轻质土压应力均大于HDPE管顶的泡沫轻质土应力,前者最大值约为后者的2.91倍;但采用混凝土管道时,泡沫轻质土回填区4#、5#观测点的压应力均比采用HDPE管道时小,其最大值的比值约为0.87倍和0.89倍。分析认为:选用不同材质管道对泡沫轻质土回填区的应力影响较大的部位在管顶区域,其他区域影响较小。

5.3 回填区压缩变形

图22为采用不同管道时泡沫轻质土回填区的压缩变形情况。在数值分析结果中,分别提取各阶段6#、7#观测点竖向位移,计算其差值得到泡沫轻质土回填区的压缩变形,压缩量随施工进程的变化结果如图22所示。

图22 不同管道下回填区压缩变形

从图22可以看出,采用不同管道时,回填区压缩量随上部路面结构层施工总体上均呈上升趋势,在采用HDPE管道时的回填区压缩变形量较大,其最大值为3.58 mm,约为采用混凝土管道时的1.3倍。

6 结论

本文采用ABAQUS数值分析软件,建立了管道-泡沫轻质土回填区-路基路面结构二维数值模型,研究其在路面结构填筑过程中管道应力、回填区应力与变形变化规律,主要结论如下:

a.从管道埋设、沟槽回填到路面结构施工完成,HDPE管道管顶和两侧表面应力均为压应力,其大小随路面结构层填筑呈增大趋势,管顶、管侧实测表面应力最大值分别为146.40和152.08 kPa。若采用混凝土管道,其管侧呈受拉状态,设计人员应特别关注。

b.无论是采用HDPE管道还是混凝土管道,泡沫轻质土回填区均处于受压状态,其应力随上部路面结构层施工总体上呈上升趋势。不同材质管道对回填区的应力影响较大的部位在管顶区域。

c.采用HDPE管道时,泡沫轻质土回填区压缩变形约为采用混凝土管道时变形量的1.3倍。