高原荒漠地区公路路基氯盐渍土改良试验研究

周清福 , 许正璇

(1.中铁建城市建设投资有限公司,江苏 南京 210000;2.青海省交通规划设计研究院有限公司,青海 西宁 810000)

1 概述

盐渍土是盐土、碱土和各种盐化、碱化土的总称,我国公路领域中对盐渍土的定义为:岩土中易溶盐含量大于0.3%,并具有溶陷、盐胀、腐蚀等工程特性的土[1]。盐渍土主要分布于沿海与内陆干旱、半干旱地区,其中陕、甘、宁、青、蒙、新六省区共有内陆盐渍土2 506.33×104km2,占全国盐渍土总面积的 69.03%[2]。随着西部大开发建设的推进,许多公路建设不可避免地需要穿越盐渍土地区,如果简单地利用当地盐渍土作为筑路材料,容易发生盐胀、翻浆、溶陷、开裂、坑洼等路基路面病害,从而影响公路的正常运营。若能对盐渍土进行改良而充分利用,可以大大缩减盐渍土地区公路路基建设中外购换填优质填料的成本。

国内外众多研究者对盐渍土改良后的物理力学性质开展了一系列研究,采用的改良剂种类较多。MILBURN[3]等对研究了三灰-石灰、火山灰和水泥对盐渍土耐久性的影响,发现三者都可以降低土的塑性,其中石灰的效果最为明显;在改善强度方面,石灰则更应用于细粒土,水泥则更适用于粗粒土。CELIK[4]等使用矿渣微粉改良硫酸盐渍土,发现而掺加高炉矿渣微粉配合石灰,可以有效抑制盐渍土的吸水盐胀效应。国内学者柴寿喜[5]采用石灰+SH土壤固化剂联合改良的方法,提高了盐渍土的水稳性和强度。蒲昌瑜[6]等发现电石灰能代替石灰成为较好的改良剂,可以有效提高盐渍土的水稳性、抗冻融性,而且NaCl可以作为硫酸盐渍土的盐胀抑制剂。肖利明[7]通过研究指出了“三灰”改良时各种改良剂的作用,例如粉煤灰提高了盐渍土的强度和回弹模量,水泥提高了盐渍土的早期强度。在改良配比研究方面,李芳[8]发现采用4% SH固化剂和8%石灰的配合比对滨海盐渍土进行改良后,可以满足路基填筑的要求。张诚[9]等将响应曲面法用于沿海某地区盐渍土改良方案的优化,发现掺入4%水泥时能够在满足CBR值要求的同时兼顾经济性。

水泥窑粉尘(Cement Kiln Dust)是普通水泥生产过程中的一种副产品,一般情况下被排放至大气中,容易造成大气污染。由于水泥窑粉尘在化学成分上与水泥有一定相似性,而且相比普通水泥使用成本极低,若将其用于盐渍土改良具有一定的潜在推广价值;加之内陆干旱地区中许多盐渍土中Cl-含量过大,容易削弱水泥改良效果,单独采用水泥改良并不经济。本文在某公路建设现场采取了盐渍土样本,制备了不同水泥和水泥窑粉尘配比的改良土试样,开展了击实试验、UCS(无侧限抗压强度)试验、CBR试验等,获取了不同改良剂掺量下改良土物理力学指标的变化规律,并分析了干湿循环和冻融循环对力学指标的影响,探讨了采用水泥窑粉尘改良此地区盐渍土的可行性,并确定改良的合理配比,为高原荒漠地区盐渍土路基填筑施工提供参考。

2 工程概况

该一级公路建设工程穿越地区属暖温带高原荒漠干旱气候,少雨、多风、干旱,冬季漫长寒冷,夏季凉爽短促,降雨量年平均仅41.5 mm,蒸发量却高达3 000 mm以上。日照时间长,年平均高达3 358 h,光热资源充足,降水过程主要集中在每年的5—9月间,占全年降水量的70%以上。年平均气温4.14 ℃。最冷月为1、2月,平均气温-20.6 ℃,极端最低气温-29.5 ℃;最热月8月平均气温20.4 ℃,极端最高气温34.6 ℃。

区域内盐渍土广泛分布,以粉细砂土、粉土为主,大部分盐渍土路段地下水位0~3 m,芦苇茂盛,地表结有隆起盐壳,全线盐渍土路段共计118.923 km/130段,均为氯盐渍土,如图1所示。

图1 区域内氯盐渍土

3 试验方案

3.1 试验材料

对采取的素土(未掺入改良剂)进行了筛分试验(见图2),其级配曲线如图3所示,从粒径角度属于粉砂土。试验中用于改良的水泥为普通硅酸盐水泥P42.5,主要成分为CaO和SiO2,两者含量约占89%,烧失量为0.95%。使用的水泥窑粉尘来自某水泥生产厂,由于没有充分燃烧,相对水泥,水泥窑粉尘的化学成分更加复杂,CaO含量为48.8%,SiO2含量为18.1%,其他化学成分为Al2O3(4.25%)、Fe2O3(2.76%)、K2O(2.13%)、Na2O(3.77%)、SO3(3.78%)。

图2 试验用土筛分试验

图3 试验用土的级配曲线

3.2 试样制备与试验过程

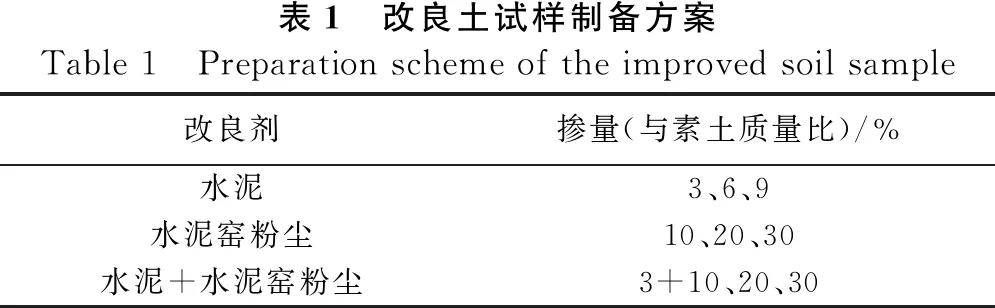

按照表1的方案对素土中掺入一定比例的改良剂,并进行充分搅拌,以保障均匀性。首先开展击实试验以确定各个改良土试样的最优含水率,参照《公路土工试验规程》(JTG E40—2007)[10]。 无侧限抗压强度(UCS)试验参照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[11],改良土被制成直径100 mm、高200 mm的圆柱体试样,在最优含水率下压实,本文主要研究改良盐渍土填筑路堤的可行性,因此压实度控制在94%左右(上路堤要求),加载时试样位移速率为1 mm /min,荷载施加至试样破坏或应变达到15%,同时记录应力和应变,绘制显示应力和应变之间关系的曲线,取曲线的“峰值”为抗压强度;CBR试验参照《公路土工试验规程》(JTG E40—2007)[10],在此不做详述。所有试样均放置在环境控制室中,在标准养护条件[温度(20±2)℃,相对湿度95%以上]下养护7 d。

表1 改良土试样制备方案Table 1 Preparation scheme of the improved soil sample改良剂掺量(与素土质量比)/%水泥3、6、9水泥窑粉尘10、20、30水泥+水泥窑粉尘3+10、20、30

由于现场水位高度呈一定的季节性变化,路基土在毛细作用下吸入地下水,又通过蒸发作用散失水分,致使路基所处环境条件不断变化。为了进一步研究改良土填筑路基的耐久性,开展了改良盐渍土的干湿循环试验和冻融循环试验。土的耐干湿循环能力是指其抵抗自然环境中水分变化而发生性能衰减的能力,是衡量改良盐渍土耐久性的重要指标,将标准养护7 d后的试件放于20 ℃的蒸馏水中浸泡24 h,再放入同温度的烘箱中烘干24 h,以此为一次干湿循环,如此进行4次干湿循环后再进行UCS试验,并分析UCS的变化规律;而冻融循环试验则用于判断改良盐渍土抵抗自然环境中融冻破坏的能力,冻融循环试验共采用3次循环,并以试样的最终质量损失作为评价指标。

4 试验结果分析

4.1 击实干密度和含水率

图4(a)显示了不同水泥掺量下改良盐渍土的击实曲线。可以看出,随着水泥掺量的增加,击实曲线向左上方偏移,最大干密度持续升高,水泥掺量为0%(素土)、3%、6%、9%条件下的最大干密度分别为1.94、1.96、1.98、1.99 g/cm3。最大干密度的增加可能是水泥的比重(约3.11)高于盐渍土的比重(约2.70)所致。此外,最优含水率随着水泥掺量的增加而略有下降,4种水泥掺量条件下最优含水率分别为10.8%、10.4%、10%和9.7%,总体来看,水泥掺量变化对击实曲线影响不大。

图4(b)显示了不同水泥窑粉尘(CKD)掺量下改良盐渍土的击实曲线。可以看出,随着CKD掺量增加,改良盐渍土的最大干密度略有降低,CKD掺量为10%、20%和30%时的最大干密度分别为1.93、1.89和1.88 g /cm3,这是CKD的密度较低所致。此外,CKD掺量越大,最优含水率也越高,CKD掺量为10%、20%和30%时的最优含水率分别为11.0%、12.6%和12.9%。

图4(c)显示了同时掺入水泥和CKD时改良盐渍土的击实曲线,其中水泥的掺量固定为3%。可以看出,改良土最大干密度随着CKD掺量的增加而总体减小,CKD掺量为10%、20%、30%时最大干密度分别为1.91、1.84和1.85 g /cm3。在掺入3%水泥的前提下,CKD掺量增加对最优含水率的影响规律性不明显。

(a) 掺入水泥

4.2 无侧限抗压强度(UCS)

图5(a)显示了不同水泥掺量下改良盐渍土的UCS,每个相同试验条件下开展了2组平行试验。数据表明,UCS随水泥掺量的增加呈指数增长,水泥掺量为0%、3%、6%、9%条件下的UCS均值分别为156、349、513和1 474 kPa。水泥用于盐渍土改良主要是通过水化反应,例如水泥中硅酸三钙在常温下可通过水化反应[见式(1)]生成水化硅酸钙(C-S-H凝胶)和氢氧化钙,而C-S-H凝胶可以起到固化胶凝的作用,从而提高强度和承载力。

(a) 掺入水泥

3CaO·SiO2+nH2O=xCaO·SiO2·yH2O+

(3-x)Ca(OH)2

(1)

图5(b)显示了不同CKD掺量下改良盐渍土的UCS。如图所示,CKD掺量为10%、20%和30%时的UCS均值分别为261、511和968 kPa,单独掺入CKD的改良效果不如单独掺入水泥,这是由于相对水泥,CKD的成分更加复杂,可参与水化反应的CaO、SiO2等成分含量较低,杂质更多。图5(c)显示了同时掺入水泥和CKD时改良盐渍土的UCS,其中水泥掺量控制在3%,可以看出,掺入CKD为10%、20%和30% 时UCS均值分别为530、892和1 519 kPa。其中,掺入水泥3%+10%CKD时的UCS接近掺入水泥6%时的UCS,掺入水泥3%+30%CKD时的UCS接近掺入水泥9%时的UCS,可见CKD在提升无侧限抗压强度方面可以在一定程度上替代水泥。

4.3 CBR值

CBR试验是针对路基填料最重要的试验之一,因为在路基填料选取中首先应考虑CBR值,根据《公路路基设计规范》(JTG D30—2015)[12],弱氯盐渍土可以用于填筑一级公路的下路堤和上路堤,而下路堤的CBR要求值为3%,上路堤的CBR要求值为4%。图6显示了CBR值与水泥掺量的关系,从中可以看出,素土的CBR值并不能满足路堤填筑要求,而随着水泥掺量的增加,CBR值基本呈线性增长,在掺入3%、6%、9%的水泥后,CBR值增长率分别为46.5%、128.2%、237.3%。当水泥掺量达到4.2%左右和6.3%左右,改良土的CBR值可以分别满足下路堤和上路堤的填筑要求。

图6 掺入水泥时改良土的CBR值

图7显示了同时掺入水泥和CKD时改良土的CBR值,其中水泥掺量固定在3%。可以看出,随着CKD的增加,CBR值呈指数增长,CKD掺量为10%、20%、30%时,CBR值增长率分别为53.9%、76.5%和113.8%。在掺入水泥3%的前提下,加入9.1%左右的CKD可以使改良土的CBR值达到下路堤填筑的要求,而加入17.2%左右的CKD可以使改良土的CBR值达到上路堤填筑的要求。可见,加入CKD可以减少水泥用量,而且CKD的成本远低于水泥的成本,因此采用水泥+CKD进行联合改良具有一定的可行性。

图7 掺入水泥+CKD时改良土的CBR值

表2总结了改良盐渍土的UCS和CBR试验结果。

表2 试验用土的UCS和CBR值Table 2 UCS and CBR of the tested soil土类型UCS/kPaCBR值/%试样Ⅰ试样Ⅱ均值素土1561.51.61.55素土+3%水泥3492.172.372.27素土+6%水泥5133.453.633.54素土+9%水泥1 4745.095.365.23素土+3%水泥+10%CKD5303.053.123.09素土+3%水泥+20%CKD8923.484.524.50素土+3%水泥+30%CKD1 5195.785.915.85

4.4 耐久性

干湿循环作用对改良土UCS的影响如表3所示。从表3可以看出,素土的水稳性较差,干湿循环4次后强度损失率非常高,达到了32.1%,这对于路基长期稳定性保持是十分不利的。而掺入改良剂后,强度损失率快速降低,而吸水率仅有小幅提升,采用3%水泥+10%CKD配比时强度损失率已低于20%,采用3%水泥+20%CKD配比时强度损失率已低于10%,说明采用水泥+CKD的改良方法可以有效提高水稳性。

冻融循环作用对改良土质量的影响如表4所示。可以看出,素土的抗冻融性较差,质量损失率达到了48.3%,加入水泥之后,质量损失率仍然高达30.7%,表明随着冻融循环进行,一些易溶成分出现流失。而掺入CKD后,质量损失率大幅降低。

表3 干湿循环对UCS的影响Table 3 Influence of dry-wet cycle on UCS类型正常养护强度/kPa浸泡1 d的吸水率/%干湿循环4次后强度/kPa强度损失率/%素土15624.310632.1素土+3%水泥34921.527122.3素土+3%水泥+10%CKD53029.142619.7素土+3%水泥+20%CKD89228.68049.9素土+3%水泥+30%CKD1 51929.714236.3

表4 冻融循环对质量的影响Table 4 The influence of freezing-thawing cycle on quality类型质量损失率/%素土48.3素土+3%水泥30.7素土+3%水泥+10%CKD13.2素土+3%水泥+20%CKD8.7素土+3%水泥+30%CKD6.3

图8为改良土耐久性对比柱状图,其中①号土代表掺入3%水泥改良土,②号土、③号土、④号土均代表在上述基础上再掺入10%、20%、30%CKD时的改良土。可以看出,掺入CKD后,抗冻融性的比水稳性的提高更加显著,而吸水率变化不大。综合表3、表4和图8,采用3%水泥+10%CKD配比时,强度损失率和质量损失率分别为19.7%和13.2%,相对素土耐久性得到了明显提高。

图8 改良土耐久性对比柱状图

5 结论

本文对某公路路基改良盐渍土进行了一系列室内试验,得到如下主要结论:

a.同时掺入水泥和CKD时,随着CKD掺量增加,改良盐渍土的最大干密度总体呈减小趋势,而最优含水率的变化缺少规律性。

b.单独掺入CKD时,对于UCS的提升效果不如单独掺入水泥;但掺入水泥3%+10%CKD时的UCS接近掺入水泥6%时的UCS,掺入水泥3%+30%CKD时的UCS接近掺入水泥9%时的UCS,可见CKD在提升UCS方面可在一定程度上替代水泥。

c.单独掺入水泥时,当水泥掺量达到4.2%左右和6.3%左右时,改良土的CBR值可以分别满足下路堤和上路堤的填筑要求;而在掺入水泥3%的前提下,加入9.1%和17.2%的CKD,改良土的CBR值可以分别达到下路堤和上路堤的填筑要求。

d.对盐渍土掺入CKD后,抗冻融性比水稳性的提高更加显著,而吸水率变化不大。采用3%水泥+10%CKD配比时,强度损失率和质量损失率分别为19.7%和13.2%,相比素土耐久性有了明显提高。

e.综合一系列试验分析的结果,掺入CKD可以节约改良时的水泥用量,成本更低,对该标段可尝试采用3%水泥+9.1%~10%CKD配比对盐渍土进行改良以填筑下路堤,采用3%水泥+17.2%CKD的配比进行改良以填筑上路堤。