反应堆压力容器用SA508 Gr.3钢落锤试验结果异常原因

刘 强, 涂盛辉, 丁祥彬, 彭祥阳, 路广遥, 翟立宏, 刘青松

(中广核研究院有限公司, 深圳 518000)

无塑性转变温度(TNDT)是衡量钢材韧性储备的一个重要指标,对于防止钢材发生脆性断裂具有重要意义,其值可通过落锤试验获得。反应堆压力容器(RPV)是压水堆核电站反应堆冷却系统的关键设备之一,是防止冷却剂和放射性裂变产物逸出的第二道安全屏障。RPV长期工作在高温、高压、高放射性的环境下,为保证设备受中子辐照后不发生脆性断裂,需要在设备制造过程中准确地测定其TNDT。

1 试验方法

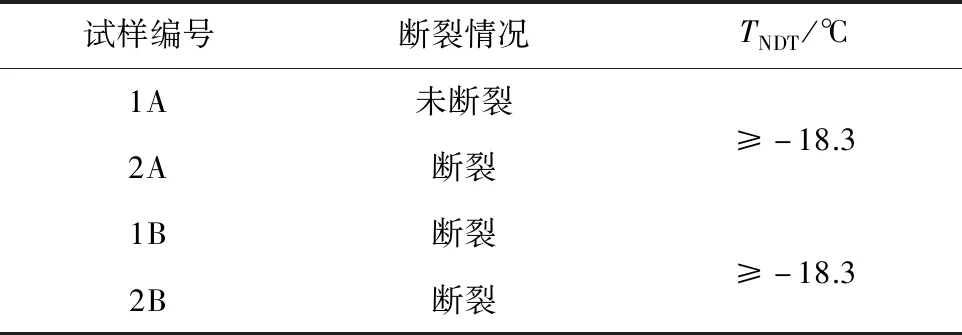

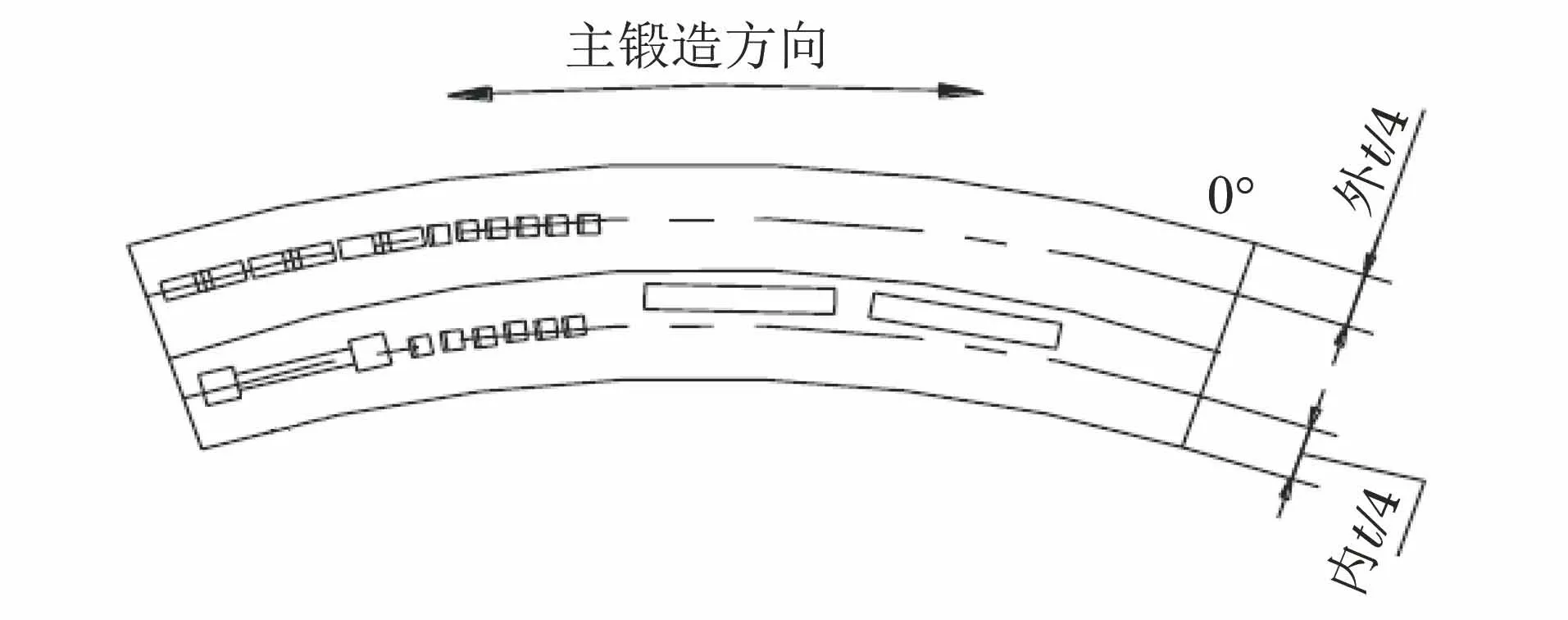

国内某堆型RPV某部件处于堆芯区,要求其参考无塑性转变温度不大于-23.3 ℃,在制造过程中按ASTM E208-20StandardTestMethodforConductingDrop-WeightTesttoDetermine进行落锤试验。该锻件在出厂验收时,其调质态和模拟焊后热处理态的落锤试验结果合格,其中调质态TNDT≤-28.3 ℃,模拟态TNDT≤-33.3 ℃。选取4个产品的母材见证件试样,分别编号为1A,1B,2A,2B,其中1A,2A为在0°方向上截取的试样,1B,2B为在180°方向上截取的试样,对4个试样进行落锤试验,结果出现异常。试样类型均为P-3型,试验温度为-18.3 ℃,取样位置为t/4~t/2(t为试样的壁厚,t=170 mm),试样进行落锤试验后的宏观形貌如图1所示,落锤试验结果如表1所示。

表1 4个试样落锤试验结果

图1 4个试样落锤试验后的宏观形貌

锻件制造厂和产品制造厂的落锤试验结果存在较大差异,对RPV安全构成严重影响,需对其根本原因进行分析研究,以消除隐患。

2 原因分析

已有很多学者研究了堆焊电流大小、焊道长短、焊道缺口、取样位置、试样尺寸等因素对落锤试验结果的影响[1-3]。笔者基于前人研究的基础,对该次落锤试验结果异常的原因进行分析。

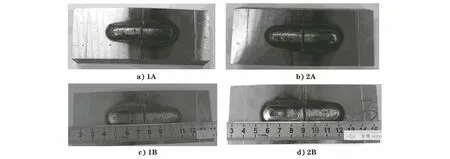

2.1 化学成分分析

在4个试样上取样,对其进行化学成分分析,结果如表2所示,由表2可知:4个试样的化学成分均满足ASME 2007 Section II SA-508/SA-508MQuenchedandTemperedVacuum-TreatedCarbonandAlloySteelForgingsforPressureVessels的要求。

表2 化学成分分析结果 %

2.2 显微组织分析

在4个试样的焊道处切取试样,经磨制后用4%(体积分数)硝酸酒精溶液和FeCl3溶液腐蚀并进行观察,4个试样的焊缝、母材、热影响区组织形貌分别如图2~4所示。由图2~4可知:4个试样的母材组织均为回火贝氏体,热影响区组织均为马氏体+贝氏体,部分区域为粗大马氏体;4个试样的焊缝组织均为马氏体,且部分区域为粗大的马氏体。

图2 4个试样的焊缝显微组织形貌

2.3 试样尺寸测量

试样采用ASTM E208-20中规定的P-3型试样。ASTM E208-20规定了试样裂纹源缺口底部离试样1.8~2.0 mm。试样尺寸测量结果显示:缺口底部离试样高度为1.90 mm,符合ASTM E208-20的要求。

2.4 焊接工艺分析

焊接过程严格按落锤试验焊接指导规程(PD-SP332焊接工艺数据单)执行。焊材牌号为UTP73G4,焊材直径为5 mm,焊材验收合格。分别在4个试样的堆焊预置裂纹焊道处切取试样,磨制其焊道横截面并进行观察,4个试样热影响区尺寸测量结果如图5所示。由图5可知:1A试样的热影响区深度约为3.39 mm,宽度为14.24 mm,焊道高度为4.58 mm;1B试样的热影响区深度约为5.08 mm,宽度为16.53 mm,焊道高度为4.28 mm;2A试样的热影响区深度约为4.70 mm,宽度为15.90 mm,焊道高度为5.26 mm;2B试样的热影响区深度约为3.98 mm,宽度为14.32 mm,焊道高度为4.28 mm。结果表明:随着热影响区尺寸的增加,TNDT增加[4]。

图3 4个试样的母材显微组织形貌

图4 4个试样的热影响区显微组织形貌

图5 4个试样热影响区尺寸测量结果

2.5 硬度测试

硬度测试位置如图6所示,对4个试样进行硬度测试,测试结果如图7所示。由图7可知:1A试样在裂纹焊缝至母材区域的硬度变化相对于其他试样要小。结果表明:在相同的热影响区尺寸下,随着热影响区韧性的降低,TNDT提高[4]。

图6 硬度测试位置示意

图7 4个试样硬度测试结果

2.6 取样位置

落锤试样轴线位于t/4与t/2之间,取样位置如图8所示。t/4位置距边缘42.5 mm,t/2位置距边缘85 mm,若落锤试验试样取样位置更接近t/2,因锻件存在淬透性不均匀等现象,其韧性会较t/4位置差。

图8 落锤试验取样位置示意

2.7 制样与试验过程

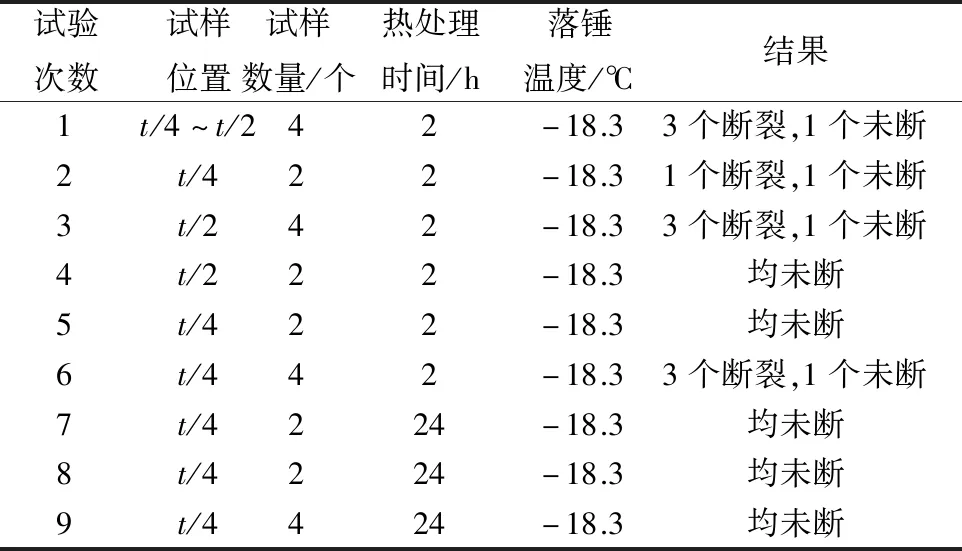

落锤试验过程的具体参数为:试样在冷却介质中过冷温度为1 ℃,试样保温时间为45 min,试样离开冷却介质至打断的时间为7 s,试验锤能量为400 J,均满足ASTM E208-20标准要求。为研究落锤试验制样与试验过程对试验结果的影响,制作了多组试样并进行对比,结果如表3所示。由表3可知:在相同试验条件下,热处理时间为2 h的试样断裂情况出现波动;热处理时间为24 h的试样均未断裂。

表3 多组试样落锤试验对比结果

3 结论

(1) 断裂试样堆焊预置裂纹焊道的焊接控制不稳定导致试样的热影响区过热。

(2) 断裂试样的取样位置更靠近中心,导致其性能变差。

(3) 热处理时间对落锤试验结果的影响较大。

(4) 不同位置的多组试验结果出现波动,材料组织的不均匀性对落锤试验结果影响较大。