某车辆差速器行星齿轮早期断裂原因

张爱敏, 张爱国, 陈鹭滨

(1.山东大学 材料科学与工程学院 材料液固结构演变与加工教育部重点实验室, 济南 250061;2.宁阳县职业中等专业学校 汽车工程系, 宁阳 271400)

随着交通运输领域的飞速发展,市场对于车辆传动系统性能的要求越来越高[1-2]。差速器是汽车变速器最重要的传动零件之一,由于其不断地承受着变化的转速和载荷,容易发生早期失效事故[3-4]。行星齿轮是车辆差速器中的关键部件,其稳定性直接决定了差速器的使用寿命。通过分析齿轮失效的原因,制定科学的预防方案,可以提高齿轮的寿命,降低齿轮故障的概率。

齿轮发生故障的原因既可能来源于齿轮自身的缺陷,也可能来源于机械运动等外部因素。齿轮失效的形式一般包括齿轮疲劳折断、齿轮过载折断、齿面磨损、齿面点蚀等[5-6]。

某车辆差速器行星齿轮在运行过程中发生了打齿失效,齿轮多处断裂。笔者采用一系列理化检验方法,分析了该齿轮断裂的原因,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

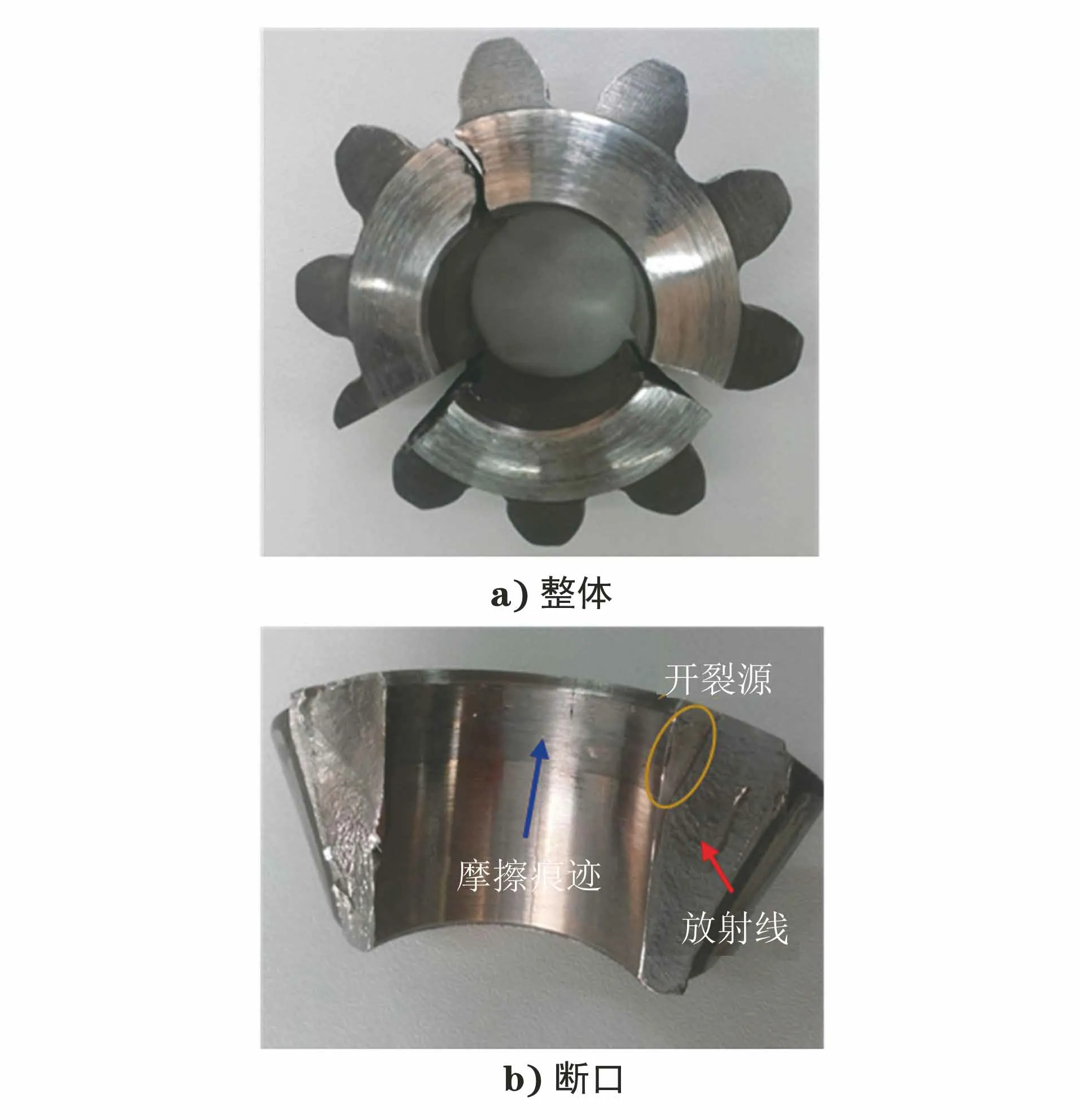

该行星齿轮材料为20CrMnTi钢,热处理工艺为渗碳+淬火+回火,渗碳硬化层深度为0.90~1.35 mm,表面硬度为56~62 HRC,心部硬度为35~45 HRC,齿轮内孔压装了一个黄铜衬套。断裂齿轮宏观形貌如图1所示,由图1可知:齿轮有3处发生了断裂,均在齿根部,齿轮内表面可观察到明显的摩擦痕迹。异常摩擦引起齿轮内壁发热进而发生回火,根据摩擦区域的颜色判断,回火温度为300~350 ℃,高于齿轮的正常回火温度(180 ℃)。断口上可观察到明显的放射线,根据放射线方向可初步判断齿轮的开裂源位于图1b)中标注区域,断裂类型属于疲劳断裂。

图1 断裂齿轮宏观形貌

1.2 化学成分分析

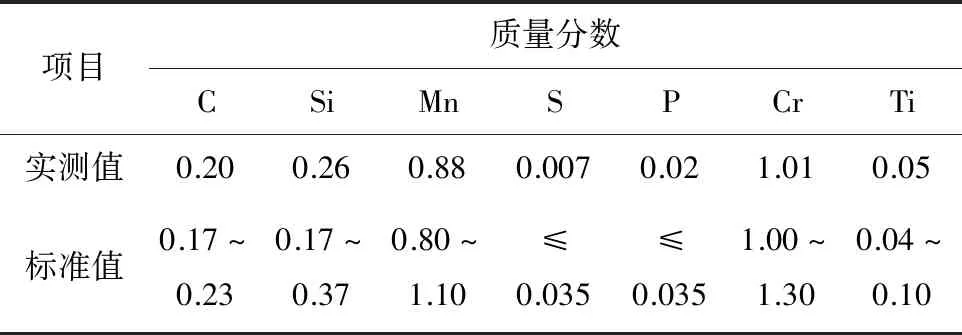

在齿轮断口附近取样,采用直读光谱仪进行化学成分分析,结果如表1所示。由表1可知:齿轮化学成分符合GB/T 3077—1999 《合金结构钢》对20CrMnTi钢的要求。

表1 断裂齿轮化学成分 %

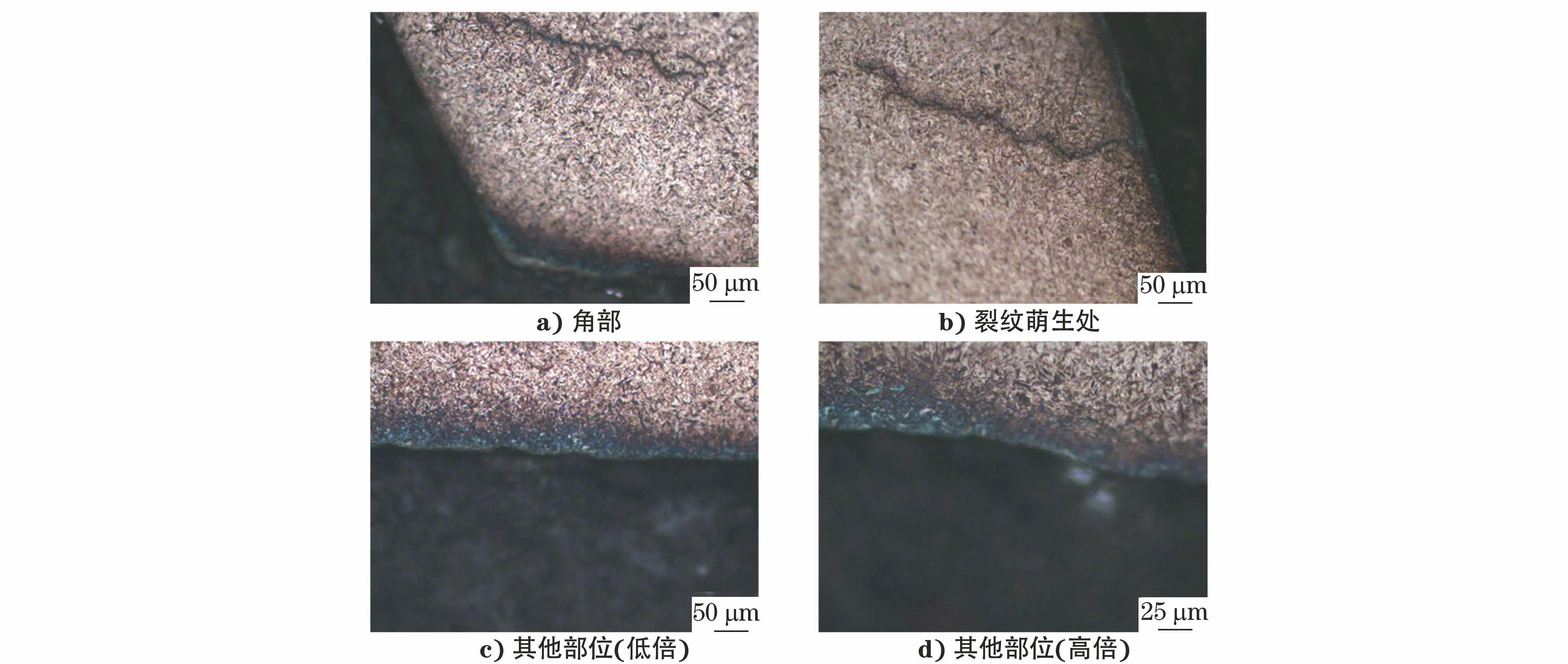

1.3 金相检验

根据GB/T 13298—2015 《金属显微组织检验方法》的要求,截取断裂齿轮断口截面及垂直于断口截面的试样,试样经镶嵌、磨制、抛光后将其置于光学显微镜下观察,发现齿轮内孔及齿部有若干裂纹分布,裂纹呈应力开裂特征(见图2)。

图2 齿轮裂纹微观形貌

将试样按GB/T 10561—2005 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行非金属夹杂物评定,发现各类非金属夹杂物等级均小于1.0级。试样经4%(体积分数)硝酸酒精溶液侵蚀后,其正常部位表层组织为细针状马氏体+粒状碳化物,心部组织为板条状马氏体(见图3)。图4为齿轮内壁的显微组织形貌,腐蚀后齿轮内壁附近颜色较深,原因是擦伤后导致齿轮内壁附近组织发生回火,回火组织更易腐蚀,造成该区域显微组织颜色较深。

图3 齿轮正常部位的显微组织形貌

图4 齿轮内壁显微组织形貌

1.4 硬度及硬化层深度测试

用HMV-2T型显微硬度计测试齿轮硬化层,其表面硬度为61~62 HRC,心部硬度为39~40 HRC;根据GB/T 9450—2005 《钢件渗碳淬火硬化层深度的测定与校核》,测试齿轮的硬化层深度为1.10~1.15 mm。

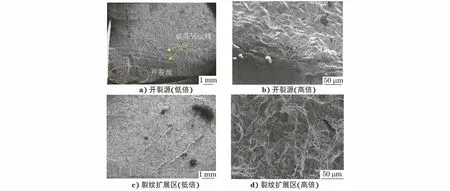

1.5 断口分析

采用JSM-6610LV型扫描电镜(SEM)观察齿轮断口的微观形貌,结果如图5所示。从图5可知:齿轮断裂形式属于疲劳断裂,断口可见圆弧状疲劳贝纹线。开裂源尖角处可观察到微裂纹,且开裂源区域可见擦伤痕迹,裂纹扩展区既有解理特征又有韧窝特征,属于混合断口[7]。

图5 齿轮断口SEM形貌

2 综合分析

由上述理化检验结果可知:齿轮的化学成分、显微组织、硬度及硬化层深度均符合相关标准要求,由此可基本判断齿轮的加工制造过程无明显问题。在齿轮内壁发现多处摩擦擦伤及磨损缺陷,断口SEM形貌显示开裂源尖角处有微裂纹,且在开裂源区域发现明显擦伤痕迹,由此推断齿轮发生过异常的摩擦磨损。同时,断口SEM形貌可见明显疲劳贝纹线,裂纹扩展区既有解理特征又有韧窝特征,由此判断齿轮断裂属于疲劳断裂。

综合上述分析结果,结合齿轮的具体工作环境和受力特点,可判断齿轮在服役期间,由于齿轮内的黄铜衬套与齿轮内壁发生摩擦,因此内壁发生了磨损擦伤,擦伤区域易产生应力集中。在正常载荷下,擦伤区域过早地萌生裂纹,进一步扩展发生疲劳断裂。

3 结论及建议

齿轮内壁和齿轮内的黄铜衬套发生摩擦导致齿轮内壁磨损擦伤,擦伤区域产生应力集中引起齿轮发生疲劳断裂。

建议加强齿轮内壁异常摩擦原因的排查,检查齿轮的润滑情况以及安装过程是否合格,排查齿轮与黄铜衬套之间是否有异物卷入。