高温下Al/Cu/Al复合材料界面扩散规律及对导电性能的影响*

王 辉

(航发燃机(株洲)有限公司,湖南 株洲 412008)

0 引 言

铜铝复合材料由于同时具有铜的高导电性能、易于变形以及铝的质轻、耐蚀等优点,受到电力、冶金、机械、汽车和生活用品等领域的青睐[1~3]。已有铜/铝复合板带[4]、铜/铝复合接头材料[5]和铜包铝导线[6-7]产品出现,相应的基础研究主要集中在复合材料界面结合力与结合机制[8-10]。导弹、火箭等制导武器中专用的热电池对导电带也有高导电、抗蚀的要求[11-12]。热电池工作时内部导电带要通过几十安培电流,要能够在高温下含硫的气氛环境中保持稳定。现在使用的材料体系为纯镍带,高温下易与气氛中的硫反应,导致导电能力降低甚至断开,不适用热电池大电流长放电寿命的要求。针对这一困难,需要寻找一种既要具备高抗高温硫腐蚀又具备优异的导电特性的新型材料作为导电带。Cu有较高导电率,Al有良好的抗硫腐蚀能力[13],使用Al/Cu/Al复合带有望解决这一问题,但是在热电池运行温度时间区间内(400~600 ℃,<2 h)Cu-Al界面有显著的互扩散并能形成多种金属间化合物,从而导致复合带的导电功能特性改变。铜铝复合带在加热过程中,温度是影响界面迁移的主要因素,并且界面的迁移过程受原子的扩散控制,温度为380~580 ℃时,Cu向铝中扩散强度大于Al向Cu中的扩散强度[14]。在300 ℃停留5 min,结合界面即有CuAl2生成,随温度的提高和时间的延长,结合界面还会产生Cu9Al4等相[15]。

本文针对热电池需求,研究在400~600 ℃温度内Cu-Al互扩散规律及对导电性能的影响,为实现Al/Cu/Al复合带在热电池中的应用及后续性能改进提供基础依据。

1 实 验

1.1 实验材料与工艺

将厚度比约为10比1的工业纯铜板和工业纯铝板进行软化退火,冷轧复合成铜/铝双金属复合薄板,再将退火后与纯铝片进行冷轧,最终轧制成Al/Cu/Al层状复合带,厚度分别为0.02,0.2,0.02 mm,轧制总变形量80%。实验之前将样品去应力退火(200 ℃,8 h)。

1.2 退火扩散工艺

实验时,试样在氩气保护下进行扩散退火处理:加热温度为300,400,500,600 ℃,保温时间为1,2,3,4,5、6,7,8 h,温度偏差不超过10 ℃,空冷。

1.3 分析测试

将复合带的横截面作为观察对象来制取金相试样,用金相显微镜观察复合带界面的组织特征,并测定其厚度;采用X射线衍射仪(RIGKAU-3014x型)对其横截面扫描来获取界面处的物相信息,把几片试样叠加在一起,用环氧树脂镶嵌之后,磨削其横截面,磨削量为试样宽度的三分之一,扫描速度为1(°)/min。

利用SEM(JSM-6360LV)和EDX分析界面元素的成分和分布情况。

采用四探针方法来测量复合带的电阻率,电压表和电流表精度分别为0.01 mV、0.01 A。

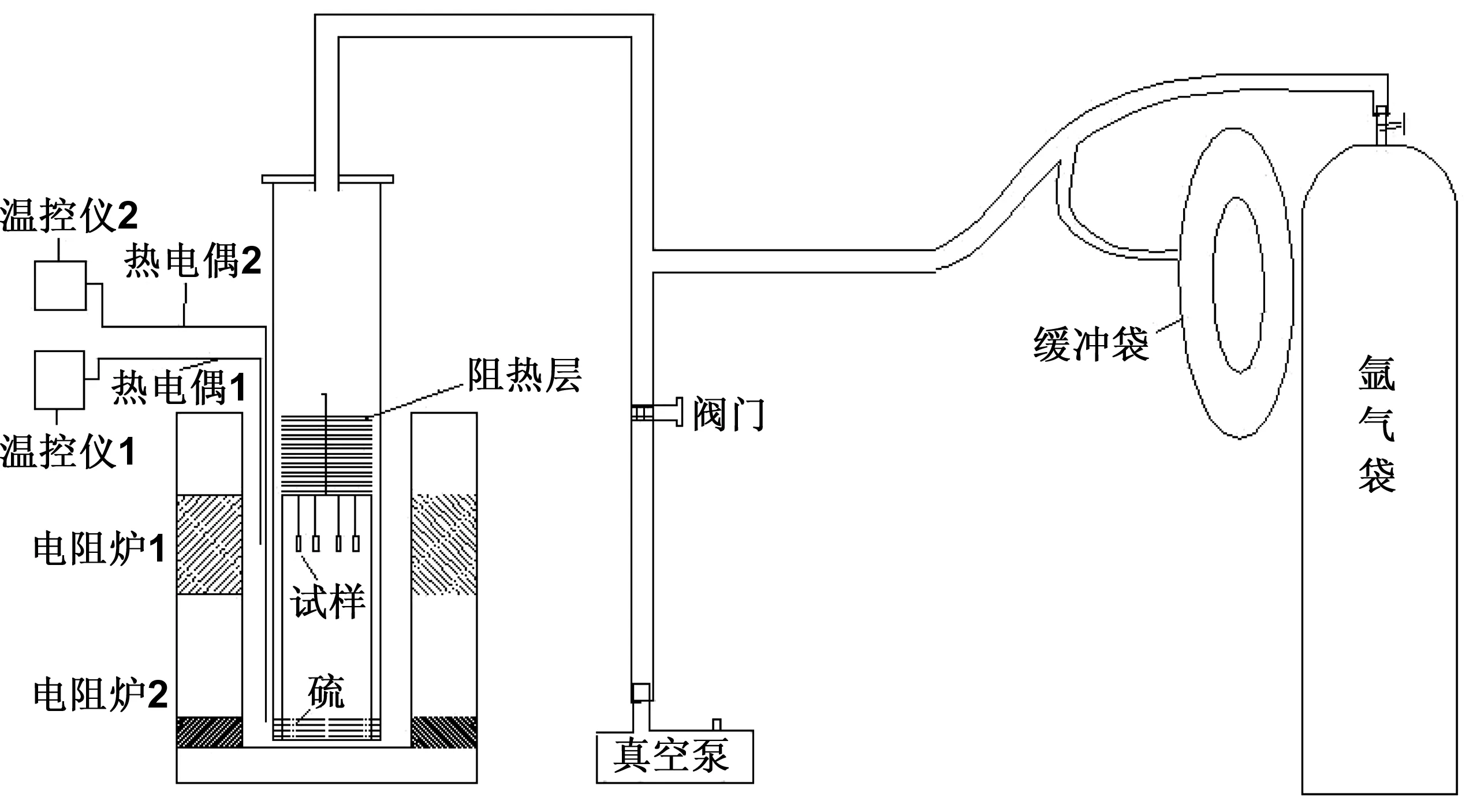

1.4 高温硫化实验

对纯镍带和Al/Cu/Al复合带两组材料进行硫化腐蚀,硫化前,将两组试样剪成20 mm×6 mm×0.25 mm,每片之间尺寸误差控制在0.01 mm之内。每片试样顶部打一小孔,以便悬挂在腐蚀室内。然后采用氧化铝砂纸将其表面打磨至1200目,除去表面的杂质和氧化层。再经酒精,丙酮清洗,最后称出各自的初始质量m1,立即放入如图1所示的硫化装置,进行硫化腐蚀实验。

图1 硫化装置图Fig 1 Schematic of sulfidation facility

为保证腐蚀时恒定硫蒸汽压,将电阻炉2的温度稳定在235 ℃(硫在此温度下的饱和蒸汽压约为1 kPa)。电阻炉1的温度为试样的腐蚀温度,本实验将在500 ℃对纯镍和Al/Cu/Al复合带进行硫化实验(模拟热电池工作时的腐蚀环境)[16]。通过非连续称重方法,绘出以时间为横坐标的动力学曲线。

2 实验结果与分析

2.1 抗硫化性能分析

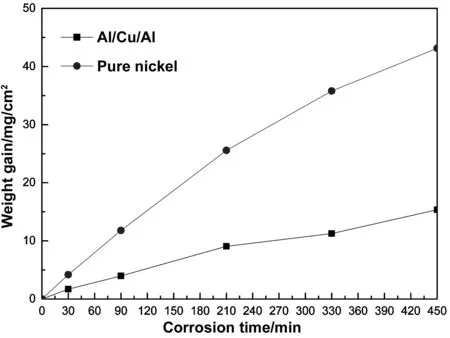

图2为导电纯镍带同Al/Cu/Al复合带在500 ℃、1 kPa硫压下的硫化腐蚀动力学曲线[16]。可以看出,铝铜复合带的硫化速度大约为纯镍带的三分之一,说明在热电池工作环境下,复合带相对纯镍带有着优异的抗高温硫化性能。

图2 两种带材在500 ℃、1 kPa硫压下的硫化动力学曲线Fig 2 Sulfidation kinetics of two kinds of belt in 1 kPa S2 vapour at 500 ℃

2.2 金属间化合物的增长速度

2.2.1 保温时间

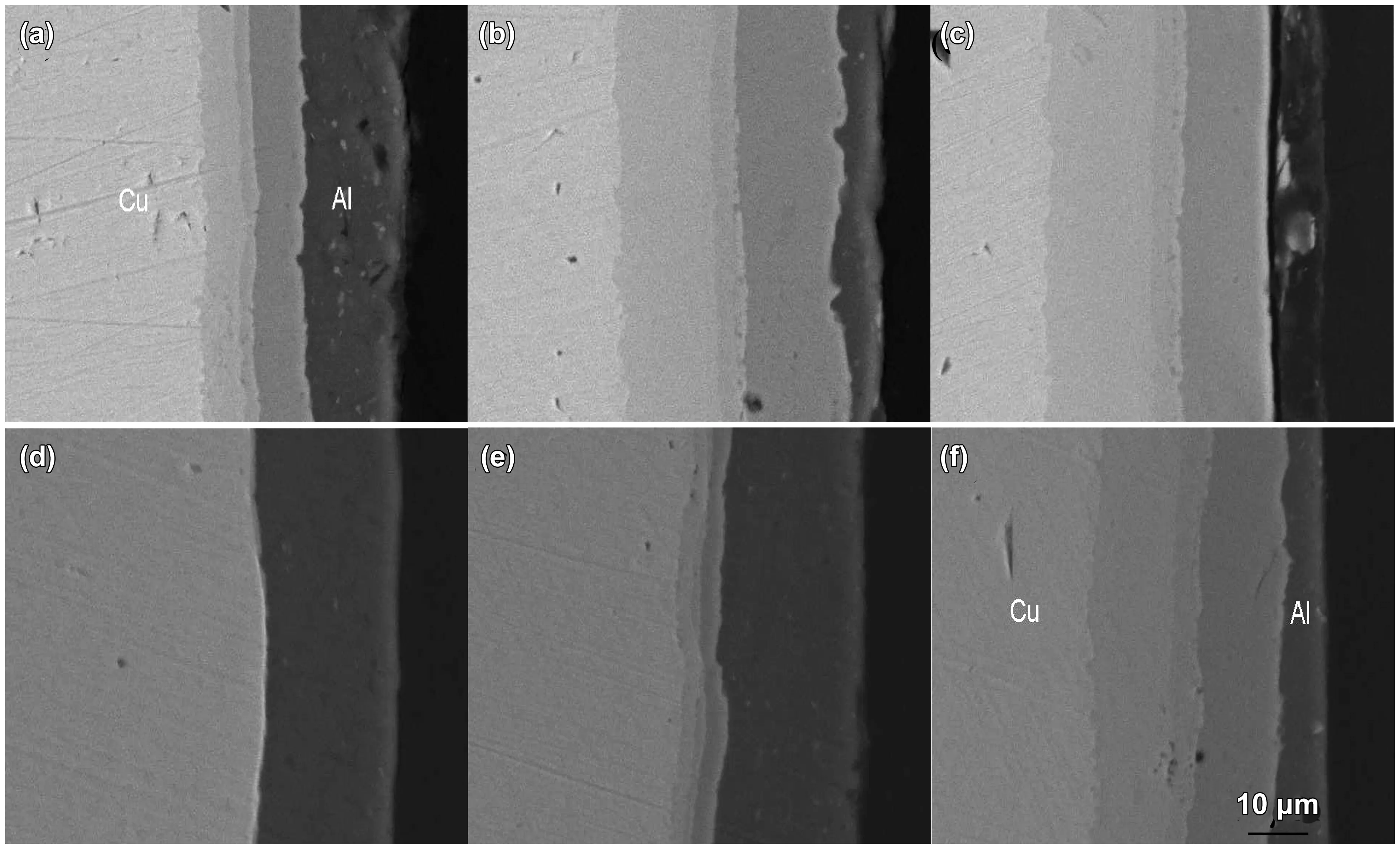

图3(a)-(f)为复合带在500 ℃下经过不同时间退火后的Cu/Al界面SEM图像,可以看出,扩散层至少由3或4种金属间化合物构成,随着保温时间的延长,扩散层厚度逐渐增加,而种类并没有明显的增加。化合物种类没增加是因为此温度下不能提供足够的激活能促使化合物发生相变,厚度逐步增加是金属原子随时间延长不断迁移所致。

图3 不同退火条件下的金属间化合物层的厚度变化。(a)2 h,(b)6 h,(c)8 h,500 ℃;(d)300 ℃,(e)400 ℃,(f)500 ℃,4 hFig 3 The variation of the thickness of intermetallic compound layers under different annealing conditions: (a) 2 h; (b) 6 h; (c) 8 h, 500 ℃; (d) 300 ℃; (e) 400 ℃; (f) 500 ℃, 4 h

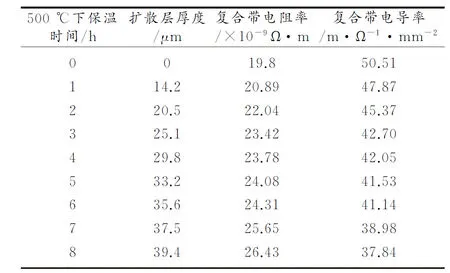

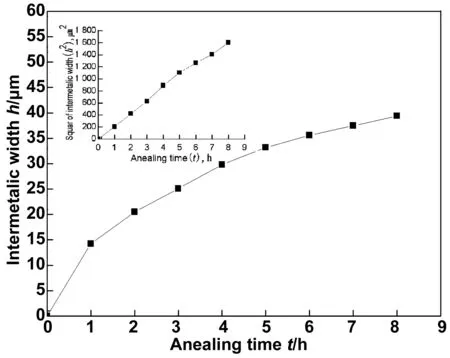

表1为复合带在500 ℃下不同保温时间所对应的扩散层厚度值以及电阻值。图4为扩散厚度h对保温时间t的曲线图。从图4中的小插图可知,扩散层厚度的平方与保温时间存在以下线性关系:

h2=Kt

(1)

式中:扩散层厚度为h(μm);保温时间为t(s);常数为K(μm2/s);K是扩散层厚度平方对时间的斜率,其值为5.87×10-2μm /s,因此,扩散层的厚度h与保温时间t的关系式可以写成h=0.242×t0.5,扩散层生长速度可以表示为v=0.121/t0.5。从式(1)可知,Cu/Al扩散层的生长符合抛物线规律,界面迁移的过程受原子的扩散控制[17],这与耿相英[14]用“铆钉法”制备的扩散偶在长时间保温条件下的结论是一致的,但耿相英的K值为2.79×10-2μm /s,扩散层增长速度要远小于本复合带,这可能跟热扩散之前双金属结合紧密程度有关。由速度公式可知,随着保温时间t的延长,扩散层的生长速度v逐渐减小,界面迁移受到抑制。

表1 500 ℃下复合带的扩散层厚度及电阻率

图4 复合带扩散层厚度与保温时间的关系Fig 4 The relationship between the diffusion layer thickness of the clad and the holding time

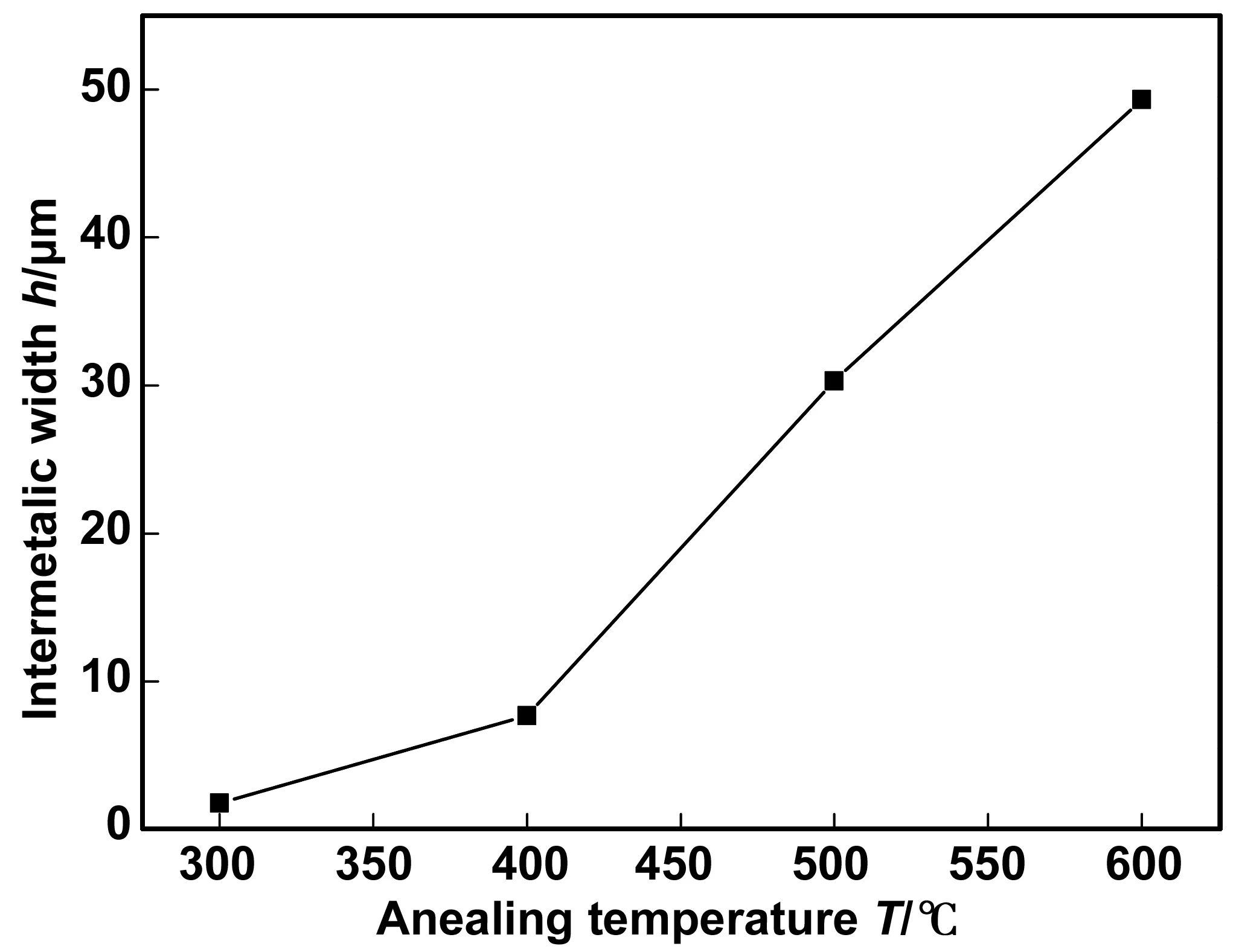

2.2.2 退火温度

试样在300~600 ℃温度区间保温4 h,扩散层厚度随温度T的变化如图3和5,结果显示,随着退火温度的提高,扩散层的厚度显著增大,在400 ℃以下增速较小,400 ℃以上增速则比较大,在相同时间下从400~600 ℃厚度增加近4倍,温度对扩散厚度有如此大的影响,其原因在于Cu、Al在扩散时,其主要控制机制为热激活机制。

图5 复合带扩散层厚度与退火温度的关系Fig 5 The relationship between the diffusion layer thickness of the clad and the annealing temperature

2.3 扩散层的物相分析

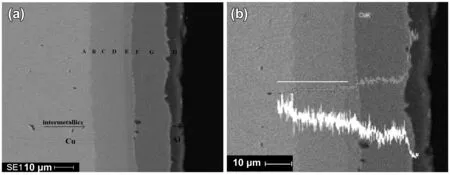

图6为试样在500 ℃下Al/Cu界面SEM像和元素线分布图。可以看出,Al和Cu之间至少有3层金属间化合物,铜、铝元素呈梯度分布且有明显的台阶。

图6 Cu/Al界面扩散层SEM像与EDX图Fig 6 SEM image and EDX drawing of the interface diffusion layer of Cu/Al composite material

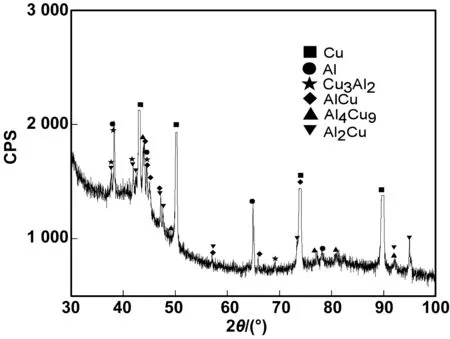

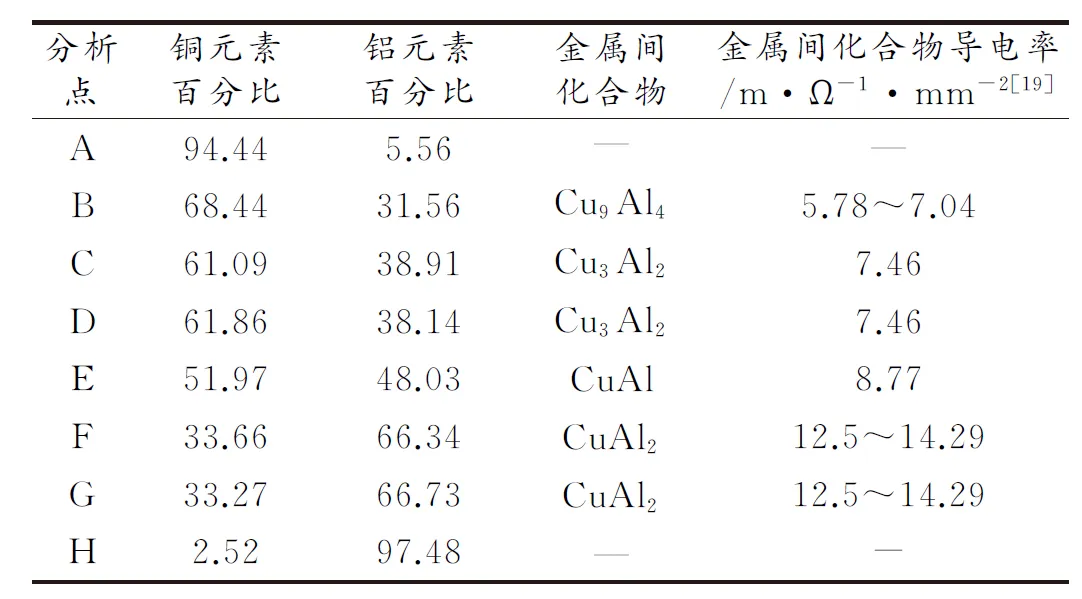

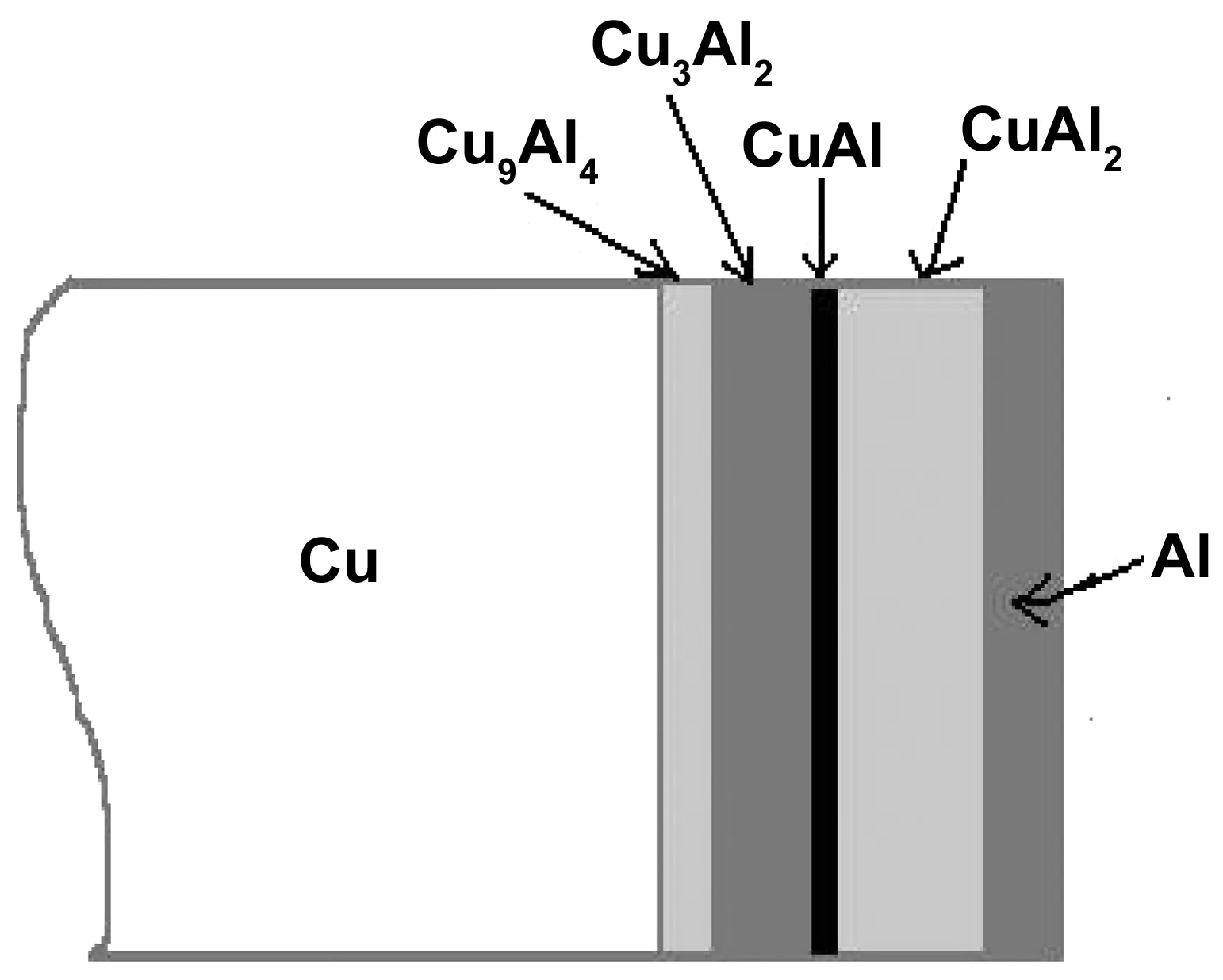

通过对这些化合物层中的A、B、…,F、H点进行EDX分析,来确定每层物相的元素含量,分析结果见表2。从表中可以得知,3层化合物层可能是由Cu9Al4,Cu3Al2,CuAl,CuAl24层金属间化合物组成,其中Cu9Al4与Cu3Al2形貌和颜色一致,不易区分。由于图6所示界面很小,为了对图6示界面做XRD物相分析,采用1°/s慢速扫描,结果如图7所示,其结果同EDX分析一致,其中CuAl相的强度很弱,这是因为CuAl相为中间最薄一层,X光能扫到的面积较少的缘故。通过Cu-Al相图可知,在高温下Al和Cu形成多种脆性的金属间化合物,在温度为150 ℃时,在反应扩散的起始就形成CuAl2;在350 ℃时出现化合物Cu9Al4的附加层;在400 ℃时,在CuAl2与Cu9Al4之间出现CuAl层[18],因此,冷轧铝铜复合带在500 ℃下经4 h保温后,铜铝之间的金属间化合物示意图为图8所示。

图7 Cu/Al截面XRD图Fig 7 X-ray diffraction drawing of the section of the Cu/Al composite material

表2 A,B,…H点EDX定量分析扩散层的物相组成

图8 铜铝复合带金属间化合物示意图Fig 8 Schematic diagram of the intermetallic compound of Cu-Al clad

2.4 复合带电阻率

随着保温时间的延长,试样中金属间化合物厚度增加,电阻率也将增加,其结果如表1。冷轧复合经去应力退火后的复合带,理论电导率可以由下式(2)得出:

(2)

式中:铝的电阻率ρAl=27.63×10-9Ω·m,铜的电阻率ρCu=16.52×10-9Ω·m;铝的体积分数是λAl=0.083,铜的体积分数是λCu=0.83,因此,复合带理论电阻率是ρAl/Cu/Al=17.76×10-9Ω·m。

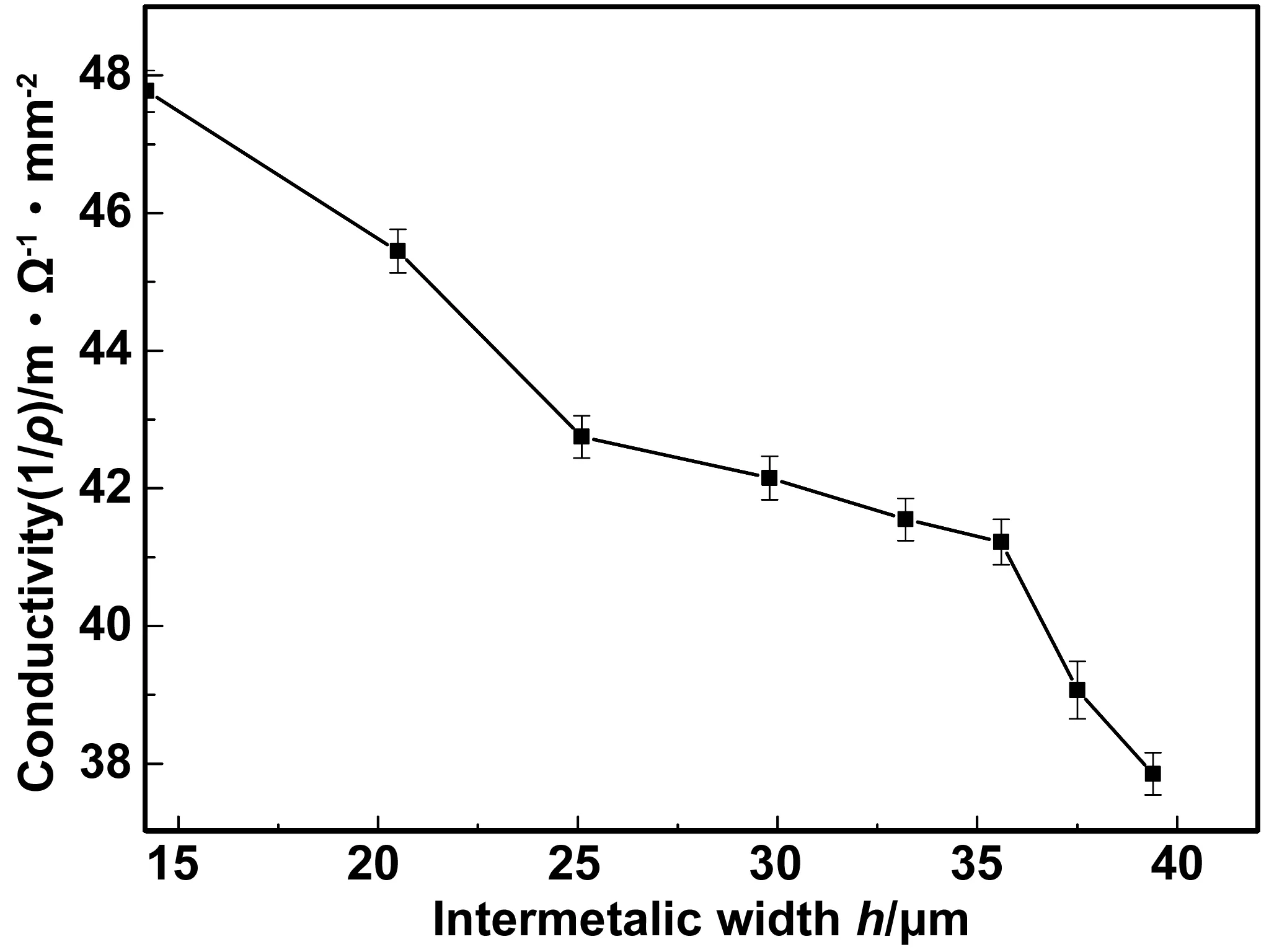

当复合带没有出现金属间化合物时,其理论电导率为56.31 m/(Ω·mm2),而实际测量的最大值等于50.51 m/(Ω·mm2),实际与理论的偏差是因为界面并非平直面,而是彼此有咬合,影响了整体的电导率。电导率与扩散层厚度之间的关系如图9,随着扩散层厚度的增加,电导率逐渐下降,扩散层厚度小于25 μm或大于35 μm时,电导率下降速度更快,复合带电导率的下降是由于加热过程中出现了低电导率的金属间化合物(表2),这些化合物的电导率大约为铜的七分之一或铝的五分之一。导电纯镍带电导率由于无扩散层,它的电导率几乎不变,大约为13 m/(Ω·mm2),加上扩散层的影响,Al/Cu/Al复合带平均电导率比导电纯镍带高得多。

图9 扩散层厚度同复合带电导率关系Fig 9 The relationship between diffusion layer thickness and the conductivity of the clad

样品在扩散退火之前进行过适当的去应力退火,目的是为了得到电导率为最高值而界面又无扩散层的实验样品,这样实验时样品电导率的降低将主要由扩散退火引起的扩散层所贡献。图9可以看出,整个过程分为3个阶段:(1)快速下降区(<25 μm);(2)减速下降区(25~35 μm);(3)加速下降区(>35 μm)。对式(2)进行修正有:

(3)

式中:ρAl-Cu和λAl-Cu分别为铜铝金属间化合物的电阻率与体积分数。可以看出,影响复合带电导率主要是因为各物相层的相对含量变化。结合图3和图4以看出,复合带处于第1阶段时,铜铝界面的化合物相数量为3个,靠近铜的为Cu9Al4,靠近铝的为CuAl2,之间为CuAl,在这个阶段主要以物相横向增长为主,由公式(3)可以知道:铜、铝体积分数下降的同时,电导率较低的化合物的体积分数在增加,这将使得复合带整体电导率在下降。第2阶段的时候,低电导的Cu9Al4(5.78 (m/Ω·mm2))[19]部分向较高电导率Cu3Al2(7.46 (m/Ω·mm2))[19]相转变,铜铝界面变为4个相,如图7所示,从而使得复合带电导率下降变得趋为缓和。第3阶段变为加速下降主要是因为:经过长时间扩散,外层铝膜开始耗尽,铝原子向内扩散变得缓慢,从而使得高电导率的CuAl2(12.5 (m/Ω·mm2))体积分数降低,低电导率的Cu9Al4体积分数继续增加,如图3(f)与(c)对比。

总之,Al/Cu/Al复合带界面扩散层增长速度受温度和保温时间影响,其中温度为主要因素,扩散层厚度的平方(h2)与保温时间为线性关系。随着保温时间的延长,扩散层厚度增加,复合带的电导率呈现3个阶段下降:快速下降-减速下降-加速下降。由于Al/Cu/Al复合带拥有优良的耐高温硫腐蚀性能,并且在热电池工作时间内的电导率下降很小且平均电导率远高于导电纯镍带,因此,与传统的热电池导电带(纯铜、纯镍)比较起来,Al/Cu/Al复合带在热电池工作过程中平均功率损耗较小。

3 结 论

(1)在热电池工作环境下,Al/Cu/Al复合带的硫化速度大约为纯镍带的三分之一,相对纯镍带有着优异的抗高温硫化性能。

(2)500 ℃下,铜铝复合带中的扩散层厚度的平方(h2)与保温时间为线性关系,界面的迁移过程受原子的扩散控制。

(3)复合带中扩散层相分别是Cu-Cu9Al4-Cu3Al2-CuAl-CuAl2-Al。

(4)复合带电导率随扩散层厚度增加而变化表现为3个阶段:快速下降区(<25 μm);减速下降区(25~35 μm);加速下降区(>35 μm),导致现象的原因为复合带界面化合物相总含量和其中CuAl2与Cu9Al4含量的相对变化。