3000m3液化石油气球罐接管角焊缝裂纹成因分析及处理对策

万军

(安徽省特种设备检测院,安徽合肥230051)

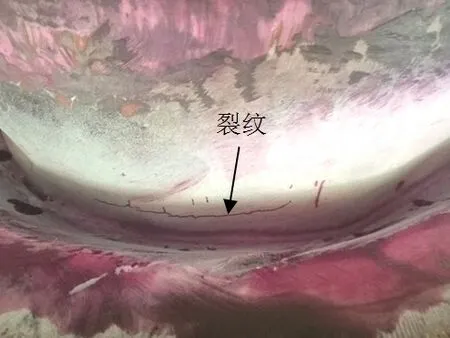

特种设备检验机构对某公司4台3000m3液化石油气球罐进行首次定期检验时,磁粉检测发现4台球罐的上、下极中板上所有接管角焊缝内外表面存在大量裂纹缺陷。裂纹大部分处于焊缝的锻管侧熔合线处,数条裂纹沿焊缝环向分布,单条裂纹最大长度可达120mm(图1)。同时发现支柱和球壳板连接焊缝上也存在类似裂纹缺陷,事关球罐安全,需要对裂纹进行成因分析,制定处理对策,消除了裂纹缺陷,保证了球罐安全。

图1 裂纹的磁痕显示

1 裂纹成因分析

对一处接管焊缝裂纹进行打磨清理,同时使用渗透检测确认缺陷清除情况。焊缝金属清理后,发现焊缝内部的裂纹向接管母材和球壳板母材扩展(图2),扩展深度最大达到20mm。因打磨工作量大和砂轮机无法深入焊缝打磨,改为使用碳弧气刨清除焊缝金属,将外坡口面焊缝金属清理后,对接管母材处裂纹进行打磨消除,最大扩展深度达到25 mm,但局部坡口根部仍存在裂纹。

图2 向接管母材扩展的裂纹显示

查球罐设计资料,接管角焊缝、支柱角焊缝、人孔凸缘对接焊缝同属于球壳板制造出厂焊缝。球壳板、上支柱的材质为Q370R,接管、人孔凸缘的材质为锻件20MnMoⅢ,使用焊条电弧焊焊接,焊条型号为CHE557R(J557R)。

查球壳板制造出厂资料,球壳板、上支柱和接管的材料质量证明书及复验报告均符合相应标准要求。查《材料清单》时发现以下问题:

⑴《材料清单》中焊条的炉批号及生产厂家与焊条质量证明书不一致,可见焊接材料使用缺少可追溯性;

⑵《材料清单》上的焊条生产厂家为A焊材厂,市场认同度高,而焊条质量证明书上的生产厂家却为B焊材厂,市场认同度不高;焊条质量证书和焊条扩散氢复验报告上的生产厂家为B焊材厂。无法确定实际使用的焊条是哪家焊材厂生产的。

对锻管和支柱材料进行取样分析,化学成分和金相组织均符合材料标准要求。

球罐上下极上所有接管角焊缝存在裂纹缺陷,支柱角焊缝也存在裂纹缺陷,而人孔凸缘对接焊缝却未发现裂纹缺陷,现场组焊的球壳板之间对接焊缝也仅仅发现2处表面裂纹,且裂纹比较浅容易打磨清除。查球壳板制造资料,发现人孔凸缘和人孔法兰、球壳板之间的对接焊缝采用自动焊焊接工艺,而开裂焊缝均为焊条电弧焊焊接工艺,焊接参数未见异常。

综上所述,发生裂纹的焊缝属于球壳版压制单位的出厂焊缝。查球壳板出厂资料,得知裂纹焊缝焊接使用的是同一种焊条,而未使用焊条电弧焊的焊缝未开裂,安装现场组焊的主体焊缝虽然也使用焊条电弧焊也没有开裂,并排除球壳板、接管、支柱存在材料方面问题,最后判断是焊接材料选用不当导致球壳板出厂焊缝在使用时大量开裂。

2 处理对策

研究决定采用更换原始焊缝金属的处理对策。施工工序如下:碳弧气刨清除球罐外壁大坡口面焊缝金属→渗透检测确认坡口两侧无裂纹缺陷(无法清除的坡口根部裂纹可保留)→对大坡口面焊缝进行补焊→碳弧气刨清除球罐内壁小坡口面焊缝金属→渗透检测确认坡口(包括坡口根部)无裂纹缺陷→→对小坡口面焊缝进行补焊→焊缝磁粉检测和超声检测→焊后消应力热处理→焊缝磁粉检测和超声检测→耐压试验→焊缝磁粉检测。

按照NB/T47015-2011《压力容器焊接工艺规程》制定焊接工艺,并注意做到以下内容:

⑴选择评定合格的焊接工艺评定,采用Ф3.2直径焊条、低电流多层多道焊的焊接工艺;

⑵挑选2名持证项目焊工,具备平焊加仰焊位置接管角接接头焊接技能;

⑶焊接材料选择超低氢型焊条,型号为CHE557RH(J557RH),焊条进行扩散氢复验,焊条按规范进行烘干和使用;

⑷)焊前进行预热,预热温度≥180℃,道间温度≤230℃,每个坡口面焊后立即后热消氢处理,后热温度200~260℃,保温4h;

⑸局部焊后消应力热处理,接管角焊缝使用环形电加热带,恒温区温度为560~580℃,恒温时间为2小时。

首先,对其中1台球罐进行修理,要求质量检验人员在修理过程中到岗履职,特种设备检验机构监检人员和使用单位负责人现场监督工艺执行情况,整个修理过程严格按照施工方案进行,修理结果符合预期效果,未见新生裂纹缺陷,初步验证了处理对策的正确性。

然后,按上述处理对策对其余3台球罐进行修理,修理过程中未见新生裂纹缺陷。在球罐投入使用3年后又经特种设备检验机构再次定期检验,未发现修理焊缝出现新生裂纹缺陷。进一步验证了处理对策的正确性。

3 结语

球罐在定期检验时发现有大量裂纹缺陷,通过对裂纹进行成因分析,判断是焊接材料选用不当导致球壳板出厂焊缝在使用时大量开裂;

制定处理对策对球罐进行修理,修理过程中和再次定期检验时未发现修理焊缝处出现新生裂纹,验证了处理对策的正确性;

球壳板制造单位应对焊接材料严格控制,保证焊接材料的可追溯性;选择焊接材料时应慎重,应优先选用具有市场认同度高的焊接材料,规避使用风险。