紫外光催化法制备丝胶蛋白改性抗静电涤纶织物

魏秋实, 张 辉, 骆坚城, 朱志伟, 余圆圆, 王 平

(1.江南大学 生态纺织教育部重点实验室,江苏 无锡 214122; 2.浙江德易遮阳科技股份有限公司,浙江 嘉兴 314400)

涤纶织物具有易洗快干、不易起皱、良好的挺括性等优点,但涤纶纤维的大分子为对称结构且亚苯基刚性强,缺乏亲水性基团,因此在使用中易产生静电。在日常生活中,涤纶织物表面产生的静电容易吸附灰尘和微生物,影响织物的使用性能[1-2]。为了提升涤纶纤维及其制品的抗静电性能,科研工作者进行了研究,如采用等离子体对涤纶纤维进行刻蚀,引入亲水性基团[3];对涤纶织物进行碱减量处理后,通过戊二醛等将亲水分子和涤纶织物进行交联[4-5],赋予涤纶织物一定的抗静电性。上述对涤纶织物抗静电整理中部分工序太冗长,使用戊二醛等醛类整理剂也存在不环保的问题。

丝胶蛋白约占桑蚕丝质量的25%,其相对分子质量分布较广,大约有18种氨基酸。丝胶蛋白是一种富含丝氨酸(33.4%)、天冬氨酸(16.7%)和甘氨酸(13.4%)的蛋白大分子,多肽大多数具有极性侧基,如羟基、羧基等,约占总量的74.6%[6-8],空间结构以无规则卷曲为主,有较好亲水性[9-11]。含有丝胶蛋白的废水排放不仅增加了废水的COD值,危害自然环境,也造成了极大的自然资源浪费[12-13]。丝胶蛋白具有良好的亲水性和生物安全性,因此,用丝胶蛋白改性涤纶织物一方面实现了丝胶的回收利用,另一方面利用丝胶蛋白的亲水吸湿性来改善涤纶织物的抗静电性能,首先对涤纶进行碱减量处理,在涤纶织物表面引入羟基反应位点,然后使用甲基丙烯酸酐在涤纶织物表面接枝反应,得到含乙烯基的涤纶织物[14]。同时,在丝胶中引入乙烯基提升其反应活性,在紫外光催化作用下,丝胶蛋白通过自由基聚合接枝在涤纶织物表面,赋予涤纶织物表面较好的亲水性,从而提高了涤纶织物的抗静电性能。

1 实 验

1.1 材料、试剂及仪器

材料:5A级桑蚕生丝(鑫缘茧丝绸集团股份有限公司),平方米质量为67 g/m2的平纹涤纶织物(山东鸿泰纺织有限公司)。

试剂:无水碳酸钠、氢氧化钠、十六烷基三甲基溴化铵(CTAB)、亚甲基蓝、甲基丙烯酸酐(MA)、盐酸、碘化钾、碘酸钾、UV光固化剂Irgacure 2959(上海阿拉丁试剂有限公司),均为分析纯。

仪器:SHJ-A水浴恒温磁力搅拌器(江苏省金坛市金南仪器制造有限公司),DHG-9070A电热鼓风干燥箱(上海一恒科学仪器有限公司),UV-1800紫外/可见分光光度计(日本Shimadzu公司),Nicolet IS10红外光谱仪(USA,Thermo Nicolet),SU1510扫描电子显微镜(日本日立),JC2000D4接触角测试仪(上海中晨数字技术设备有限公司),YG(B)026H型织物强力机、YG(B)342D型织物感应式静电测定仪(温州市大荣纺织仪器有限公司)。

1.2 方 法

1.2.1 涤纶纤维羟基化改性

NaOH的质量浓度为0.5~15 g/L,十六烷基三甲基溴化铵的质量浓度为2.5 g/L,在90 ℃、浴比1︰50条件下将涤纶织物浸渍处理1 h,通过水解纤维表面酯键,实现涤纶纤维表面羟基化改性。

1.2.2 甲基丙烯酸酐接枝涤纶反应

控制涤纶织物和甲基丙烯酸酐质量比mPET︰mMA分别为1︰1和1︰2,在0~5 ℃进行涤纶表面乙烯基化改性,以2 mol/L NaOH调节体系控制pH值在7~8,浴比1︰10。反应12 h后,将涤纶织物用热水清洗多次,去除未反应的甲基丙烯酸酐。

1.2.3 丝胶蛋白乙烯化改性

取50 g的桑蚕生丝,用去离子水洗净后,置于质量浓度为0.5 g/L的碳酸钠溶液中,浴比为1︰50,在100 ℃下处理4 h,获得丝胶蛋白溶液;将冷却后的丝胶溶液转移至透析袋中,在去离子水中透析48 h,去除盐类及其他小分子杂质。

配制25 g/L的丝胶蛋白(SS)溶液,分别控制丝胶和甲基丙烯酸酐的质量比mSS︰mMA为1︰19、2︰18和3︰17,在0~5 ℃、pH值7~8条件下处理6 h。最后,将改性的丝胶蛋白溶液转移至透析袋中,透析48 h,去除未反应的甲基丙烯酸酐。

1.2.4 紫外光催化丝胶接枝涤纶织物

将改性的涤纶织物浸渍在25 g/L上述制备的丝胶蛋白溶液中,添加5 g/L的UV光固化剂Irgacure 2959,通入氮气后将组合样置于紫外交联仪,在365 nm条件下辐照处理15 min;光催化接枝反应后,用热水对涤纶织物清洗,再用冷水洗后烘干备用。

2 性能测试

2.1 涤纶减量率测定

将涤纶织物置于105 ℃烘箱中,烘干4 h至绝对干重,记录数据;再将碱减量整理后的涤纶织物进行烘干至恒重,再次记录数据,根据质量变化按下式计算减量率E。

(1)

式中:m0表示碱减量前织物的干重;m1表示碱减量后织物的干重。

2.2 涤纶织物断裂强力测定

不同条件下处理后的涤纶织物参照ASTM D5034—1995《断裂强力和断裂伸长的标准试样法(条样法)》测定[15],评价涤纶不同改性处理后织物强力的变化。

2.3 改性涤纶纤维上羟基化程度的分析

涤纶碱法处理后,纤维表面水解后生成较多羟基和羧基,借助阳离子染料亚甲基蓝进行沾色处理,可评价涤纶织物预处理效果。实验中,亚甲基蓝0.1 g/L,碱预处理后涤纶在60 ℃处理1 h,浴比1︰50,对比测定染液吸光度的变化,记录烘干后涤纶织物的K/S值。

2.4 改性涤纶和丝胶分子中乙烯基检测

配制酸性KI/KIO3溶液,反应后生成碘单质,分别将乙烯基化改性前后的涤纶织物投入0.1 mol/L酸性KI/KIO3溶液中浸渍2 min后取出;将0.1 mol/L酸性KI/KIO3溶液滴加进乙烯基化改性后的丝胶溶液中。根据外观颜色的变化,验证其中是否成功引入乙烯基。

2.5 傅里叶变换红外光谱(FTIR)

借助Nicolet IS10红外光谱仪考察丝胶蛋白接枝前后样品结构变化,记录波数为4 000~460 cm-1光谱,扫描32次,分辨率为4 cm-1。

2.6 表面形貌观察

使用SU1510扫描电子显微镜观察不同条件下处理涤纶的表观形貌,测定前样品先喷金处理,扫描时加速电压为5 kV。

2.7 润湿性测定

使用JC2000D4接触角测试仪观测并记录织物表面水滴完全铺展的时间,表征其亲疏水性。将2 μL去离子水于1 cm处滴于织物表面,通过仪器实时记录水滴铺展过程所需时间。为了减小误差,每个样品选不同的位置测试3次。

2.8 回潮率测定

按照GB/T 6529—2008《纺织品 调湿和试验用标准大气》标准执行。将白色涤纶织物整齐置于烘箱中进行烘干,待90 min之后取出织物在电子天平上称取质量;然后将白色涤纶织物在室温下静置20 min,再在电子天平上称取织物的质量,根据吸湿前后的质量来计算织物的回潮率。根据质量变化按下式计算回潮率R。

(2)

式中:m0表示干燥前织物的质量;m1表示干燥后织物的质量。

2.9 涤纶织物抗静电性测定

参照FZ/T 01042—1996《纺织材料静电性能静电压半衰期的测定》标准执行,采用织物抗静电性能测试仪,在+10 kV高压对处在旋转金属平台上的涤纶织物试样放电30 s,记录不同试样感应电压的半衰期。

3 结果与分析

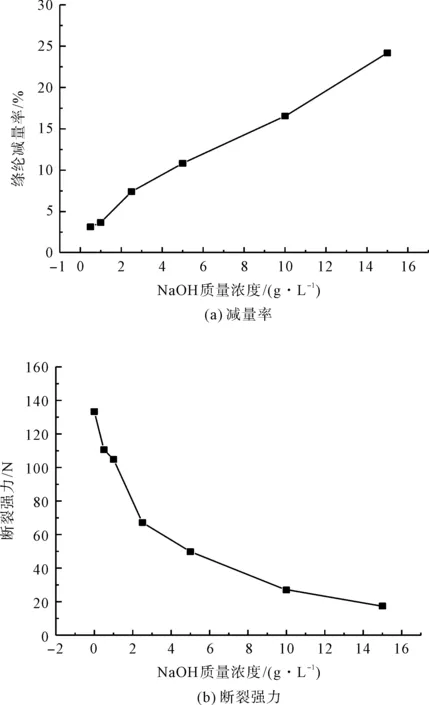

3.1 碱减量处理涤纶织物的表征

涤纶织物经不同质量浓度NaOH处理后,测定其减量率和强力变化。涤纶织物采用1 g/L NaOH进行涤纶织物处理时,其减量率为0.44%;添加不同质量浓度的阳离子表面活性剂时,其减量率有较大增加,结果如图1(a)所示。其中,在1 g/L烧碱溶液中加入2.5 g/L表面活性剂CTAB处理后,涤纶减量率为3.68%,表明阳离子表面活性剂在涤纶碱法处理起到了促进水解的作用,即阳离子吸附在负电性较强的涤纶表面,有利于碱性条件下涤纶水解进程,促进涤纶纤维减量改性[16-17]。另一方面,随着NaOH质量浓度的增加,涤纶织物减量率也随之升高,表现为织物的断裂强力降低,如图1(b)所示。

图1 添加2.5 g/L CTAB条件下NaOH质量浓度对涤织物纶预处理效果的影响

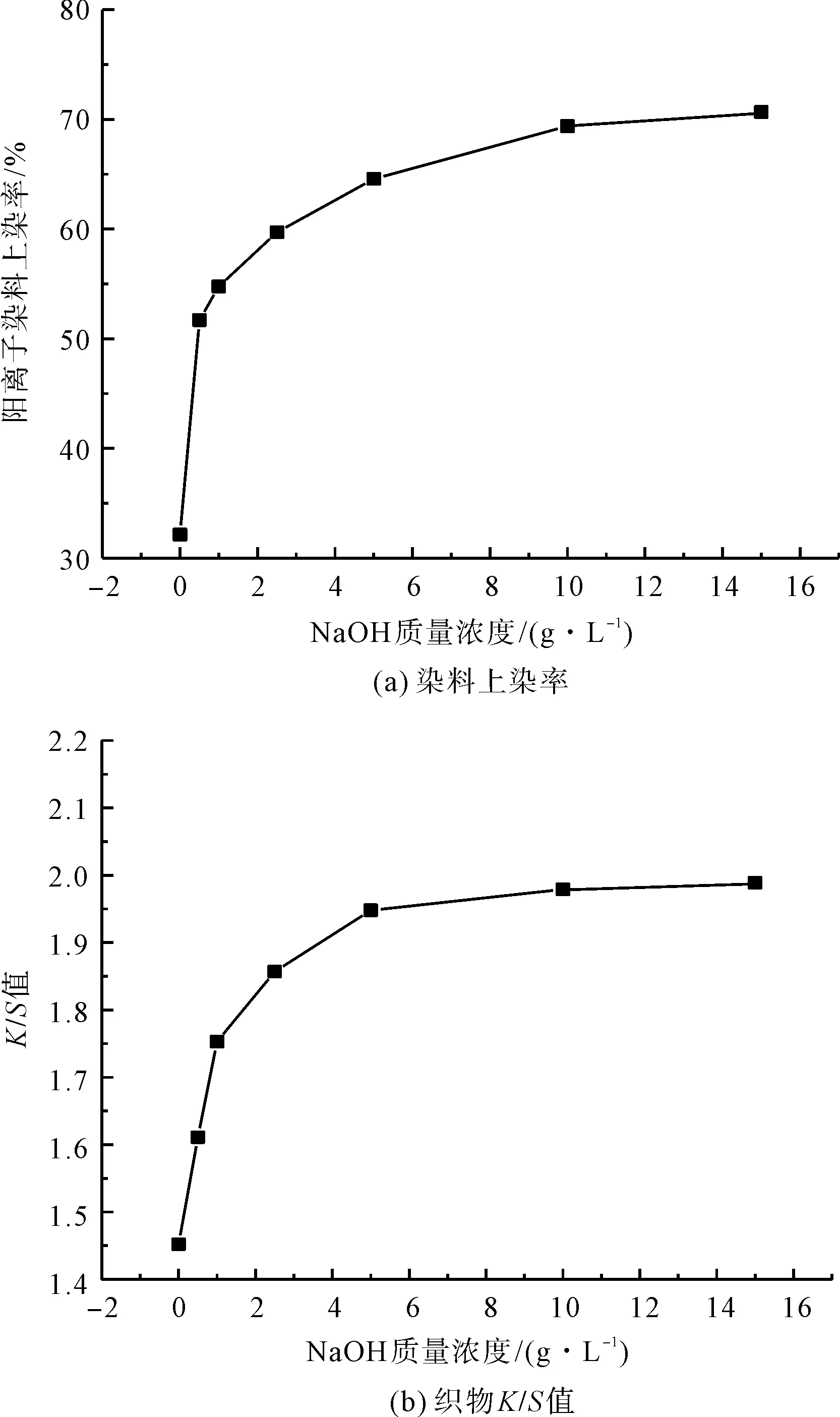

图2中,以阳离子染料亚甲基蓝对碱处理的涤纶进行沾色实验,测定残液的吸光度,并计算亚甲基蓝染料对涤纶的沾色情况,来评价涤纶纤维表面的水解效果。结果表明,染料在纤维上的沾色率随NaOH质量浓度升高而增大,干燥后涤纶织物表面K/S值也随NaOH质量浓度而升高,验证了涤纶碱处理后表面酯键水解程度增加,引入了较多羟基和羧基。在后续实验中,选择1 g/L NaOH与CTAB进行组合预处理,不仅能在纤维表面产生能乙烯基化的羟基位点,而且最大程度上保证了涤纶织物强力损伤在可控范围内。

图2 添加2.5 g/L CTAB条件下NaOH质量浓度对涤纶纤维阳离子沾色性能的影响

3.2 涤纶和丝胶蛋白乙烯基化改性效果

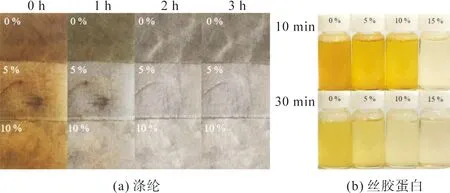

在酸性碘液中,体系中的不饱和双键会与碘发生加成反应,产生褪色现象。根据这一特征,可判断涤纶纤维表面乙烯基的改性效果。由图3(a)可知,随着用碘液处理时间增加,布面碘液褪色趋于明显,且随着甲基丙烯酸酐质量浓度增加,褪色情况越显著,表明整理后涤纶织物上引入相当数量的双键。

图3 碘液与不同质量浓度甲基丙烯酸酐处理的涤纶和丝胶蛋白显色后的外观

利用碘液评价丝胶蛋白分子中接枝乙烯基的情况,结果如图3(b)所示。随着丝胶改性加工中甲基丙烯酸酐质量浓度增加,丝胶上引入了较多乙烯基,表现为10 min后色外观具有明显差异,其中15%就随着褪色效果最显著。加入碘液30 min后,褪色程度进一步增加,其中未经过乙烯基化改性的样品(MA质量分数为0)也发生了一定程度的褪色,其原因可能碘与丝胶蛋白中酪氨酸的酚羟基反应。为了更好地证明丝胶蛋白的乙烯基化改性,实验中借助FTIR红外光谱进行了丝胶蛋白结构表征(图4)。

图4 甲基丙烯酸酐改性前后丝胶的红外光谱图

3.3 丝胶接枝涤纶结构与组成分析

图5分别为不同条件下处理后涤纶的表面形态。对于未处理的涤纶织物图(5(a)),可以观察到纤维表面较光滑;碱减量后(图5(b))涤纶表面产生不规则的凹痕和沟壑,表明纤维表面的酯键得到破坏,引发粗糙度增加;进一步经甲基丙烯酸酐处理后,纤维表面形态无明显变化(图5(c))。将乙烯基化改性的涤纶织物浸渍在丝胶蛋白溶液中,经过紫外光交联后再进行热水洗和冷水洗,得到的涤纶纤维表面有大量丝胶蛋白接枝沉积物(图5(d)),表明丝胶在涤纶纤维表面发生光催化丝胶蛋白接枝反应。

图5 不同整理后涤纶纤维表面形态

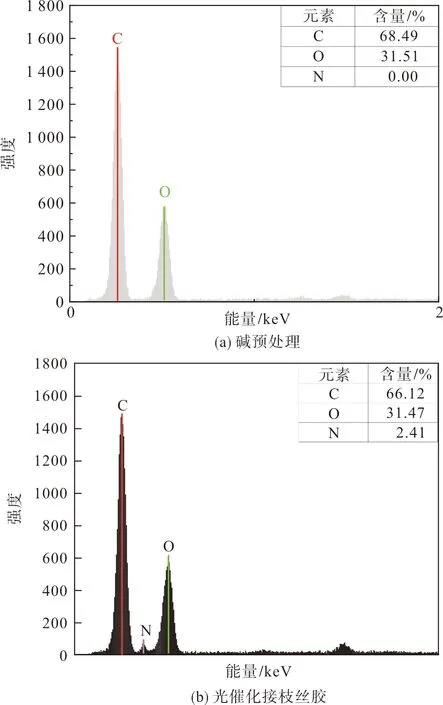

由纤维表面元素分析(图6)也可以看出,未经丝胶蛋白整理的织物上氮元素含量几乎为0,而经过光催化接枝丝胶蛋白后的改性涤纶织物在热水洗和冷水洗后,纤维表面含氮量仍有2.41%,验证了涤纶表面发生了基于自由基反应丝胶蛋白接枝。

图6 涤纶碱预处理和光催化接枝丝胶试样表面元素分布

3.4 光催化丝胶接枝涤纶织物的抗静电性

测试不同整理后涤纶的润湿性能,结果如表1所示。从表1可知,经过未处理涤纶织物的润湿时间小于1 s,证明该涤纶织物的润湿性良好。同时由表1可知,涤纶织物回潮率较低,因为涤纶纤维为疏水性纤维,不含亲水性基团。造成该测试结果的原因为涤纶长丝之间平行度较好,具有较好的毛细管效应,而改性后织物的吸湿性能有所增强。

表1 不同条件下处理涤纶织物的润湿时间和回潮率

测试不同条件整理后的涤纶织物的抗静电性能,结果如表2所示。从表2可以看出,经过接枝改性后的涤纶织物,相对于未处理涤纶织物改善,峰值电压从2 143 V减小到1 295 V,静电半衰期从33.47 s缩短到了8.81 s。涤纶织物经过碱减量处理后表面亲水性基团增加,进一步接枝丝胶蛋白,赋予了纤维表面更多极性基团,可以吸附空气中水分子,从而提升了其抗静电性能。经1 g/L NaOH碱预减量后涤纶织物强力为104.82 N,结合UV光催化接枝丝胶后织物的强力为102.20 N,在光催化接枝接枝中强力损失仅为2.5%。

表2 不同条件下处理涤纶织物的抗静电性能

4 结 论

本文采用紫外光催法,借助丝胶蛋白改善涤纶织物易产生静电的缺陷,以甲基丙烯酸酐乙烯基化改性的丝胶蛋白和涤纶织物为原料,在紫外光辐照下进行基于自由基反应的催化接枝改性,得出如下结论。

1) 以1 g/L NaOH和2.5 g/L CTAB为改性剂,在90 ℃、浴比1︰50处理1 h后,涤纶纤维表面产生较多羟基位点,有利于后续涤纶织物的乙烯基化改性。

2) 涤纶织物和丝胶蛋白分别经甲基丙烯酸酐处理后,与碘液反应后褪色效果明显,表明成功引入乙烯基;采用光固化剂Irgacure 2959在365 nm辐照15 min后,涤纶表面获得了较好的丝胶接枝效果,纤维中氮元素含量显著增加。

3) 光催化丝胶蛋白接枝改性后,涤纶织物抗静电性能改善,静电电压峰值从2 143 V减小到了1 295 V,静电半衰期从33.47 s缩短到了8.81 s,且接枝改性后涤纶强力损失不显著;上述基于丝胶资源化再利用的涤纶抗静电整理在实际生产中有应用前景。

《丝绸》官网下载

中国知网下载