深水悬链式锚腿系泊单点系泊线防腐蚀设计

徐田甜, 高德欢, 张美荣

(1.中海石油(中国) 有限公司 天津分公司, 天津 300459; 2.中海油安全技术服务有限公司, 天津 300452;3.海洋石油工程股份有限公司, 天津 300451)

悬链式锚腿系泊(CALM)是单点系泊系统。 环境条件适宜的深水全海式开发油田通常在距离浮式生产储油卸油装置(FPSO)船尾约2 km 处布置CALM 原油外输终端。 油田正常外输时,外输油船系泊CALM 外浮筒,FPSO 通过水下原油外输软管、CALM 和漂浮软管向油船外输原油。 CALM 的外浮筒在油船系泊期间可在水平面内360°旋转[1]。

CALM 的系泊系统是事关安全生产的关键系统之一[2]。 海洋环境中的各种腐蚀因素都会不同程度地引起CALM 系统的腐蚀,其中锚链、锚缆的腐蚀速率较快[3]。在西非、巴西等热带海域油田实测到的飞溅区顶部链最大腐蚀速率超过了API RP 2SK—2005 《浮式结构定位系统设计与分析规范》[4]中的推荐设计值,锚链、锚缆的耐腐蚀性能研究越来越受到重视[5-7]。 基于此,文中以某深水CALM 的水下系泊系统为例, 介绍CALM 系统所属石油公司的企业标准——《CALM 系泊设计总则》(以下简称企标Ⅰ)、《水下装置防腐蚀设计总则》(以下简称企标Ⅱ)、《海上浮式装置防腐蚀涂层设计总则》(以下简称企标Ⅲ)以及《海上浮式装置阴极保护设计总则》(以下简称企标Ⅳ) 的要点,从深水海洋环境、结构选材、防腐涂层和阴极保护等方面总结CALM 单点系泊系统防腐蚀设计[8-10]。

1 CALM 系统概况

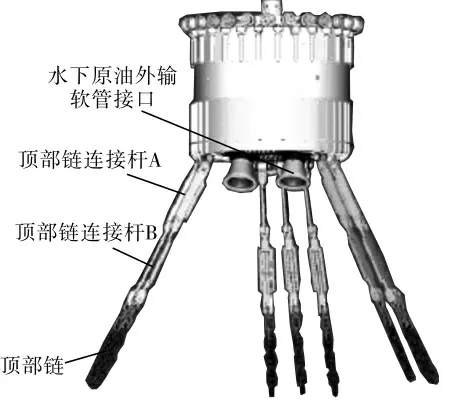

该CALM 系统作业处水深为1 445 m, 可系泊载重35 万吨级油船,入级法国船级社(BV)级,服役25 a 不解脱。 按照企标Ⅰ要求,CALM 设计满足API RP 2SK—2005 《浮式结构定位系统设计与分析规范》、BV NR493—2012《海上装置系泊系统入级规范》[11]、BV NR494—2012《海上外输浮筒入级规范》[12]及BV NR216—2012《海上结构材料和焊接规范》[13]的规定。 CALM 定位采用3 组、共9 根系泊线(B1~B9),总体布置示意图见图1(图中OOL1、OOL2 为2 根水下原油外输软管)。每根系泊线由顶部链连接杆、顶部链、锚缆、海底链及连接器组成,见图2。

图1 CALM 总体布置示图

图2 单根系泊线组成

企标Ⅰ要求,海底链的长度应保证安装CALM海上预张系泊线后, 仍有一段海底链平躺在海床上, 使海底链能以最佳效率嵌入土中。 海底链在海床之上的长度应保证CALM 在位工况时, 锚缆不会接触海床, 避免锚缆摩擦海床而受损。 为了平衡水下原油外输软管对CALM 浮筒的拉力,将与水下原油外输软管相对方向的3 根系泊线设计为长系泊线(图1 中的B1~B3),其余6 根系泊线为短系泊线。 长系泊线和短系泊线的锚固点与CALM 单点上的出链点之间的设计水平距离分别为1 478~1 479 m 和1 259~1 279 m。 与短系泊线相比,长系泊线海底链长度增加了90 m,其它部件设计完全相同。

CALM 系统主要设计参数为, 顶部链连接杆长8.8 m,顶部链直径140 mm、长45 m,无腐蚀和扣除腐蚀余量情况下顶部链最小破断拉力分别为14 340 kN、12 660 kN;锚缆直径70 mm(钢缆)、88 mm(钢缆+ 护套),锚缆长度1 800 m,锚缆最小破断拉力5 000 kN;海底链直径125 mm,长系泊线和短系泊线海底链长度分别为130 m、220 m,无腐蚀和扣除腐蚀裕量情况下海底链最小破断拉力分别为11 850 kN、10 260 kN; 吸力锚尺寸 (直径×长度)5 m×24 m、入土深度23 m。

2 CALM 系统基本耐腐蚀性能

综合采用控制腐蚀余量、 选用耐腐蚀材料、涂刷防腐涂层和牺牲阳极阴极保护等方法, 以满足CALM 系统基本耐腐蚀性能要求。 对锚链在热带海域和飞溅区的腐蚀裕量要求明显高于其他区域。 该CALM 系统所在海域对顶部链造成的坑蚀是由微生物导致的, 与温暖的气候及富氮海水有关, 硫酸盐还原菌是造成微生物腐蚀和坑蚀的主要原因[3]。 顶部链表面出现的局部腐蚀受到钢材中的锰、硫等杂质含量的影响。 此外,深水的水温和系泊线运动对海底链的磨损、腐蚀有显著影响[6]。根据企标Ⅱ、 企标Ⅲ及企标Ⅳ的要求, 按照寿命25 a 计算确定了CALM 系统各部件腐蚀裕量和防腐涂层,见表1。 表1 中腐蚀裕量、腐蚀速率系企标Ⅱ、企标Ⅲ要求,防腐涂层或护套材料类型系企标Ⅲ、企标Ⅳ要求,涂层总厚度系企标Ⅲ、企标Ⅳ要求。 对锚链、锚缆,应保证在扣除腐蚀裕量后其安全系数仍能满足规范要求[4]。

表1 CALM 系统部件设计腐蚀裕量和防腐涂层

企标Ⅳ对CALM 系统系泊线部件的化学成分要求见表2。 铬和钼元素可以使不锈钢表面在海水中形成钝化膜。 在海底链材料中加入铜元素可以提高材料的抗菌性能, 起到抑制海底微生物腐蚀的作用。增大锚链连接器、锚缆端节头材料中镍元素的质量分数可以提高材料的力学性能、 延展性和耐腐蚀性能[14]。

表2 企标Ⅳ对CALM 系统系泊线部件化学成分要求(质量分数) %

CALM 系统选用钢材具有氢脆敏感性,采用低驱动电位(工作电位-800~-850 mV)铝- 锌- 铟牺牲阳极,可使CALM 系统得到有效保护,又不会增大材料氢脆敏感性。 在水深大于500 m 的高压强环境中, 吸力锚和锚缆端节头表面难以形成钙沉积层, 牺牲阳极须提供足够的电流以保证吸力锚和锚缆端节头充分极化[15]。

企标Ⅳ中CALM 系统锚缆端节头、 吸力锚处安装的铝-锌-铟牺牲阳极化学成分要求见表3。牺牲阳极中的锌质量分数小于3%时电流效率较高,锌质量分数在4%~5%时电流效率下降,故锌质量分数不宜大于5%。铟质量分数小于0.03%时电流效率增高,铟质量分数大于0.03%时电流效率下降[16-17]。

表3 CALM 系统铝-锌-铟牺牲阳极化学成分要求(质量分数) %

受构件尺寸和阳极布置空间限制, 顶部链连接杆处需采用电化学性能更好的铝-锌-铟高效牺牲阳极,其化学成分要求见表3。 镉与锌是同族元素,两者有较大的亲和力,镉的加入能促使锌在基体中均匀分布,减少锌、铜、铟的偏析,提高材料的电化学性能[18]。 与锚缆端节头、吸力锚处安装的铝-锌-铟牺牲阳极相比, 采用此高效牺牲阳极可降低阳极质量约7%。

3 CALM 系统阴极保护设计基础

3.1 阴极保护设计环境参数

保护电位和保护电流密度是CALM 系统阴极保护设计的2 个重要参数。 牺牲阳极方法须在顶部链连接杆、 锚缆端节头及吸力锚等处安装足量的阳极来提供保护电位和保护电流密度, 而阳极输出电流的自我调节能力有限, 因此需要较为精确的设计。

水深超过500 m 的深水腐蚀环境特征与表层海水显著不同。 深水环境的压强、温度、盐度、溶解氧浓度、pH 值、 流速和微生物等因素对金属材料的腐蚀均有影响, 其中对腐蚀影响最大的是溶解氧浓度,其次是温度和流速[10]。

阴极保护设计主要环境参数为, 表层海水温度23.7~30.8 ℃(平均为27.9 ℃),表层海水含盐量35.5~35.9 g/L,表层海水氯离子质量浓度19.4 g/L,水温20 ℃时表层海水pH 值8.2,表层海 流 流 速 (1 a 一 遇)1.7 m/s, 海 底 海 水 温 度3.6~4.4 ℃(平均3.9 ℃),海底海流流速(1 a 一遇)0.2 m/s。

3.2 企业标准要求

3.2.1 阴极保护电位

对碳钢结构, 在海水环境中采用阴极保护被极化至-800 mV(相对于Ag/AgCl 海水参比电极)时,其腐蚀速率可被抑制到可接受的低水平。企标Ⅳ中指出, 阴极保护系统将飞溅区及以下系泊设施极化后,阴极保护电位Ec0应当满足以下要求:①≤-800 mV。 ②碳钢结构屈服强度不大于550 MPa 时,-1 100 mV≤≤-800 mV。 ③如结构易发生氢致应力腐蚀开裂,-1 050 mV ≤≤-800 mV。④对可能发生硫酸盐还原菌微生物腐蚀区,≤-900 mV。

顶部链连接杆、 锚链、 锚缆端节头的阴极保护电位为-800 mV, 吸力锚的阴极保护电位为-900 mV。

3.2.2 阴极保护电流密度

企标Ⅳ要求,CALM 系统水下系泊设施阴极保护电流密度按DNVGL-RP-B401—2010《阴极保护设计》[19]取值,见表4。

表4 CALM 系统水下系泊设施保护电流密度设计需求 mA/m2

电阻率是计算阴极保护电流密度的重要影响因素。按企标Ⅳ要求和DNVGL-RP-B401—2010 计算的CALM 系统中顶部链连接杆、 锚缆端节头在海水中的阴极保护设计电阻率为0.22 Ω·m,锚链、 锚缆及吸力锚在海水中的阴极保护设计电阻率为0.3 Ω·m、在海底沉积物中的阴极保护设计电阻率为1 Ω·m。

3.3 牺牲阳极用量计算方法

为了缩短CALM 系统海上安装工期, 在海上安装前1 a 先将吸力锚和系泊线安装、 铺设在海底, 故吸力锚、 锚缆端节头牺牲阳极设计寿命为26 a。 顶部链连接杆的牺牲阳极利用率取0.85,其他部位的取0.8。 顶部链连接杆牺牲阳极电化学容量为2 585 A·h/kg(20 ℃时),其他部位牺牲阳极电化学容量为2 433 A·h/kg(20 ℃时)。顶部链连接杆的牺牲阳极消耗率为3.39 kg/ (A·a),其他部位的牺牲阳极消耗率3.95 kg/ (A·a)。CALM 水下系泊系统防腐涂层破损率fc计算结果见表5。

表5 CALM 水下系泊系统涂层破损率fc 计算结果

CALM 系统牺牲阳极用量按DNVGL-RP-B401—2010 计算公式确定:

式(1)~(3)中,m 为阳极净质量,kg;tf为设计寿命,a;Ic为需求电流量,A;u 为阳极利用率;A 为保 护 面 积,m2;ic为 电 流 密 度,A/m2;Z 为 电 化 学 容量,A·h/kg;t 为温度,℃。

4 CALM 系统牺牲阳极设计结果

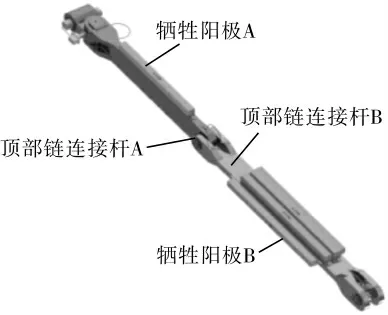

4.1 顶部链连接杆及顶部链牺牲阳极

顶部链连接杆及顶部链受连接构造及外部涂层影响,构件间存在电气隔离,因此采用捆扎电缆线进行构件间连接,以保证构件间电气连续性。按照企标Ⅳ要求, 设计顶部链连接杆阳极时应考虑30 m 长顶部链的保护电流密度需求。 顶部链连接杆牺牲阳极及安装位置见图3。 顶部链连接杆及顶部链牺牲阳极设计结果见表6。

图3 顶部链连接杆牺牲阳极及安装位置

表6 顶部链连接杆及顶部链牺牲阳极设计结果

4.2 锚缆端节头牺牲阳极

锚缆的钢丝经过热镀锌表面处理, 每层钢丝上涂抹润滑油脂。 按照ASTM D1248—2012《电线电缆用聚乙烯挤出材料标准规范》[20]和企标Ⅲ中的相关要求,采用9 mm 厚的中密度聚乙烯护套保护锚缆外部。 向锚缆端节头处浇铸Wirelock 树脂,并采用TLMM 型复合材质的衬套、密封圈将钢丝端头密封。 在每根锚缆的2 个端节头处各安装1 块可拆卸式牺牲阳极(图4),对端节头进行阴极保 护[21]。

图4 锚缆端节头上的可拆卸式牺牲阳极

单根锚缆端节头安装1 块牺牲阳极, 单块阳极净质量11 kg,阳极梯形横剖面宽158 mm、高110 mm,长230 mm。

4.3 吸力锚牺牲阳极

为保证吸力锚与土体之间的摩擦力和土的吸附力,按照企业标准《板裙基础和吸力锚设计、安装总则》要求,海床面以下吸力锚结构的表面不能设防腐涂层, 仅在海床面以上吸力锚的外表面有防腐涂层,其它部位均为裸钢表面。计算了所有结构表面保护电流密度需求,按照企标Ⅳ要求,设计吸力锚牺牲阳极时应考虑30 m 长海底链的保护电流密度需求。 单个吸力锚牺牲阳极的设计结果见表7。

表7 单个吸力锚牺牲阳极设计结果

设计的吸力锚牺牲阳极的初期总输出电流44.128 A、末期总输出电流31.134 A。 30 m 海底链所需牺牲阳极用量约占吸力锚上牺牲阳极总用量的2.8%。 吸力锚内部的牺牲阳极均安装在顶部梁的侧面(图5),侧壁外表面的牺牲阳极安装位置应避开海底链、电势检测点等处。

图5 吸力锚内部牺牲阳极布置

为便于水下机器人(ROV)检测吸力锚和海底链的阴极保护电势,开展防腐蚀完整性管理,按照企标Ⅱ要求, 在每个吸力锚上至少设1 处电势检测点(电触点)。 检测点设备由100 mm×100 mm 钢板制成,对钢板表面喷砂除锈并涂上临时防腐漆。电势检测点钢板与海水直接接触, 应位于ROV 携带的检测仪易于触碰到的位置。 为避免海上安装时海底链刮碰安装在吸力锚侧壁的牺牲阳极,在海底链固定架两侧可能受刮碰的牺牲阳极上、下方还安装了防碰架(图6)。

图6 吸力锚外部牺牲阳极和电势检测点

5 结语

该深水CALM 系统设计要求寿命25 a,给水下系泊系统的防腐蚀设计提出了较高要求。 根据热带深水海域的腐蚀环境特点,对CALM 水下系泊系统顶部链连接杆、锚链、锚缆、连接器和吸力锚等进行了耐腐蚀材料选型, 并按有关规范和石油公司企业标准要求设计了水下系泊系统各部件的腐蚀裕量和防腐涂层。 水下系泊系统的阴极保护采用可靠性较高的牺牲阳极方法, 全寿命期内所需的牺牲阳极总净质量达37.42 t, 其中布置在海底的牺牲阳极总净质量占比为81.2%。 在吸力锚外部安装了阴极保护监测系统,满足了CALM 系统结构防腐蚀完整性管理的要求。经ROV 检测确认,CALM 服役3 a 后的水下系泊系统的防腐蚀效果达到了设计预期。