国内外压力容器安全检验标准对比

胡 娟, 邓 勇, 郝雅卓, 郭忠明, 韦建军

(1.四川大学 原子与分子物理研究所, 四川 成都 610065;2.成都海关技术中心, 四川 成都 610051)

随着我国经济的发展,压力容器在石油化工[1]、食 品 工 业[2]及 航 空 航 天[3]等 行 业 得 到 了 广 泛 应用。压力容器具有数量大、分布面广及工作条件差异明显的特点。按主体材料不同,压力容器可分为钢制压力容器、 铝制压力容器以及钛制压力容器等,主要用于储存气体和液体[4-6]。 由于工作压力的不同, 压力容器中储存的介质会发生变化[6-7],如果压力容器在运行中发生破裂, 可能导致介质泄漏或爆炸,造成财产损失甚至危及生命[8]。压力容器属于具有高危险性的特种设备, 许多国家对其制定了约束标准。如果我国引进国外特种设备,则检验机构必须考虑设备应符合中国标准。然而,中国、美国和欧盟在压力容器的设计、制造等方面存在差异,使用的规范和标准可能会有冲突,导致压力容器缺陷未被检出,存在安全隐患。文中根据国内压力容器标准与美国和欧盟压力容器标准的差异,从安全检验方面进行对比分析,可为进口压力容器的检验提供参考。

1 国内压力容器标准发展历程

美国机械工程师协会(ASME)针对1911 年多次发生的锅炉爆炸事件而制定了最早的一部压力容 器 规 范[6,9]。 ASME 规 范 是 被 世 界 所 承 认 的 最 权威、体系最完整的压力容器标准,影响了世界各国压力容器设计、制造和检验技术的发展。

国内压力容器标准制订工作起步较晚,于1984 年成立了全国压力容器标准化技术委员会。该协会立足我国国情,制定了以国家标准(GB)为核心的标准体系,还包括行业标准(NB 和JB 等)、地方标准(DB)以及企业标准(QB)[10]。 我国第一部压力容器标准GB 150—89 《钢制压力容器》[11]于1989 年颁布,对国内压力容器设计、制造和检验等有主导作用。 为适应技术发展需求,1998 年我国颁布了第二版钢制压力容器标准GB 150—1998《钢制压力容器》[12]。 与GB 150—89 相比,第一次全面修订后的GB 150—1998 中撤销了受压元件设计内容,还另行制定标准,解决了部分与其他标准相矛盾的问题。 目前,2012 年开始施行的GB150.1~150.4—2011《压力容器》[13]代替了GB 150—1998。 与GB 150—1998 相比,GB 150.1~150.4—2011 中修改了技术方面的规定, 扩大了适用范围。 2017 年第7 号中国国家公告将GB 150.1~150.4—2011 由强制性标准改为推荐标准,标准代号改为GB/T 150.1~150.4—2011,其他内容则保持不变, 主要包含压力容器的通用要求,使用材料,设计方法以及压力容器的制造、检验和验收。 GB 150 属常规设计标准,而以分析设计为基础的JB/T 4732—1995 《钢制压力容器——分析设计标准》 (2005 年确认)[14]在压力容器制造、 检验和验收规定上比GB 150 更为严苛。若压力容器满足各自的要求,可采用其中任意一个标准。 目前,在压力容器技术制定方面,我国标准已与国际标准接轨。

2 压力容器安全检验要点

2.1 安全检验分类

压力容器的安全检验可分为内部和外部检验,主要基于宏观检查和无损检验手段,由持证的检验人员完成压力容器缺陷的检查和评估, 并评定容器的安全状况。 内部检验是在停机状态下采用无损检测技术发现压力容器磨损、裂缝、腐蚀以及内表面和内部器件的缺陷等安全问题。 外部检验是指在停机状态下对压力容器本体和附属部件的表面情况、几何尺寸以及结构进行宏观检查,以目检为主,辅助工具有放大镜或内窥镜。

2.2 安全检验要点

2.2.1 表面缺陷检测

表面裂纹是压力容器表面的主要缺陷, 对应力集中部位和结构不连续部位要重点检验。 投用的压力容器不能存在裂纹, 只有将裂纹处打磨消除,使其平滑过渡才能安全使用,且打磨的深度不得超过壁厚余量。 打磨处理后的位置也可能再次出现缺陷,宏观检查时尤其要注意。

2.2.2 埋藏缺陷检测

埋藏缺陷包含裂纹、 未焊透、 未融合和气孔等,该缺陷属于潜在危险,长时间未处理会对压力容器产生破坏。 可采用无损检测方法检验埋藏缺陷,对有缺陷的压力容器,需要有资质的单位对其进行改造。由于国内外压力容器标准存在不同,因此对进口压力容器要着重检验埋藏缺陷, 特别是焊缝缺陷。 有案例表明, 某台按BS ISO 2790—2004 “Belt Drives—V-belts for the Automotive Industry and Corresponding Pulleys—Dimensio”[15]和BS PD 5500—2006“Specification for Unfired Fusion Welded Pressure Vessels”[16]制 造 的 压 力 容 器, 对 于 纵 焊 缝 是100%射线检测(RT),环焊缝只需20%的RT。 然而按照我国标准, 该容器的对接焊缝必须全部进行100%的RT[17]。由此,按我国标准,在该压力容器环焊缝处发现未焊透缺陷导致压力容器检验不合格而无法使用。

3 压力容器安全系数和许用应力取值对比

安全系数取值越大,压力容器制造成本越高。随着制造业技术的进步, 在确保压力容器安全运转的情况下, 国内外标准中压力容器安全系数的数值都有下降趋势。 安全系数是考虑材料、设计、制造及使用等因素, 为压力容器各方面留有一定余量而设定的。当选用按国外标准设计、制造的压力容器时, 审查进口压力容器的安全系数显得尤为重要。

我国现行标准(GB/T 150.1~150.4—2011)中以抗拉强度为基准的安全系数nb由原来的3降为2.7, 而以屈服强度为基准的安全系数ns在设计温度下为1.5,该系数与TSG 21—2016《固定式压力容器安全技术监察规程》[18]中的规定相同。 对比我国、美国、欧盟标准中压力容器安全系数发现,各标准中ns均为1.5,而nb不同,我国标准中的nb值介于美国和欧盟标准规定值之间(表1)。 合适的材料许用应力值是压力容器的安全保障, 早期美国的压力容器规范中仅使用以抗拉强度为基础的许用应力值, 容易出现片面追求高抗拉强度的现象,不利于压力容器的安全[19]。 直到欧盟首次引入屈服强度, 国外才考虑将材料的抗拉强度和屈服强度结合来制造压力容器[19]。ASMEⅧ-1—2019 “Rules for Construction of Pressure Vessel”[20]和GB/T 150.1 ~150.4—2011 的许用应力取值方法类似,都以5 项强度为基础除以安全系数(表1),取最小值作为许用应力。 而欧盟标准BS EN 13445.3—2014“Unfired Pressure Vessels—Part 3:Design”[21]则不相同, 在设计条件下未考虑持久强度和蠕变强度的许用应力。

表1 国内外压力容器标准中碳素钢、低合金钢的许用应力和安全系数

表1 不同标准中对应的量符号含义如下,Rm、ST为材料标准抗拉强度下限值,ReL、RP0.2、SY为材料在标准室温下的屈服强度,、为材料在设计温度下的屈服强度,、为材料在设计温度下经10 万h 断裂的持久强度的平均值,、为材料在设计温度下经10 万h 蠕变率为1%的蠕变极限平均值,MPa。

4 压力容器定期检验规则对比

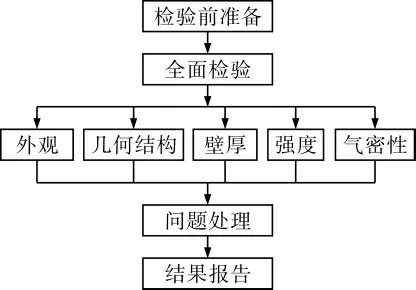

按TSG R7001—2013 《压力容器定期检验规则》[22], 压力容器定期检验内容包含压力试验和全面检验,一般检验程序见图1。 全面检验主要是采用宏观检查和壁厚测定方法对容器外观几何结构进行检验,具体项目包括硬度测定、应力测定、化学成分分析以及强度核验等。

图1 压力容器定期检验一般程序

4.1 检验周期

我国压力容器的检验周期遵照TSG 21—2016规定, 按照从1 级到5 级的安全评估状况等级来确定,外部检验和内部检验同时进行,检验时要求压力容器处于停机状态。 使用后的金属压力容器在3 a 内按规定要求进行首次定期安全检验,评定等级在1~2 级的压力容器,允许6 a 内定期检验1 次;评定等级处于3 级的压力容器,检验周期为3~6 a; 评定等级超过3 级的压力容器, 将由检验机构按实际情况决定压力容器的检验周期,并合理监控使用。 而对非金属压力容器的检验较频繁,通常投用后1 a 内开始第一次检验,处于1级安全状况的容器,需3 a 内检验一次;处于2 级安全状况的容器,检验期限为6 a;处于3 级及以上安全状况的容器,交由检验机构决定检验周期。

美国石油学会(API)标准是具有国际先进性的检验规范。 API 510—2002“Pressure Vessel Inspection Code”[23]中规定,安全检验周期由压力容器的剩余寿命决定, 压力容器的外部检验和内部检验按要求不同时进行。 不同于我国标准,API 510—2002 指出, 压力容器投入前进行首次检验,允许在运行中检验,对于投入后的容器,外部检验周期为5 a, 内部检验为10 a 或压力容器剩余寿命的一半。

欧盟压力容器的检验周期标准与我国标准相似,主要按压力容器类型来确定。 德国标准规定,Ⅳ、Ⅴ、Ⅶ级大于1 000 L 的压力容器,要求2 a 一次外部检验,5 a 一次内部检验, 小于1 000 L 的压力容器可根据经验施行非规定性检查。 对于除蒸汽容器以外的压力容器, 比利时和法国规定的检验周期是5~10 a。瑞典规定是每3 a 进行一次安全检验,而低温容器(小于-10 ℃)可以延长至6 a[24]。

4.2 压力试验

出于安全的目的, 为了增强压力容器抗疲劳和防脆断性能,确保容器焊缝间的致密性,检验环节中需要完成压力试验, 考验容器在正常操作时的强度。液压试验、气压试验以及气液组合试验是耐 压 试 验 的 三 大 检 验 项 目[13]。 GB/T 150.1 ~150.4—2011 中针对钢和有色金属压力容器的规定是,液压试验的压力系数高于气压试验的,数值为1.25,气压试验和气液组合试验的压力系数为1.1。 而ASME Ⅷ-1—2019 的UG-99 和UG-100 中规定, 液压试验的压力应为最大许用工作压力的1.3 倍, 气压试验中所有压力至少应等于最大许用工作压力的1.1 倍。 BS EN 13445.5—2014“Unfired Pressure Vessels—Part 5:Inspection and Testing”[25]中要求的压力容器气压试验和液压试验的压力系数相同,其没有区分内、外压容器, 只指出容器如果是在真空或大气压力下工作,那么最大许用工作压力ps应为容器内压和大气压之差,这与ASME 规范中的思想是一致的。国内外标准中钢制压力容器最低试验压力计算公式见表2。

表2 不同标准中对应量符号含义如下,pT、pt为试验压力,p、pd为设计压力,σ 为材料在耐压试验下的许用应力,[σ]τ为材料在设计温度下的许用应力,pW、ps、p′为最大许用工作压力,S 为设计温度时材料的许用应力,ST为试验温度时材料的许用应力,fa为试验温度下材料的设计压力,fTd为Td(最大压差负荷工况的设计温度)下材料的设计压力,MPa。

表2 国内外标准中钢制压力容器最低试验压力计算公式

5 压力容器制造监督检验对比

无损检测技术是压力容器安全保障和质量检验的基础,无损检测是通过物理或化学手段,在不破坏检测对象的前提下, 检测压力容器内外表面的结构和性质[26]。 压力容器制造环节通常采用RT、超声检测(UT)、磁粉检测(MT)、渗透检测(PT)及涡流检测(ET)等无损检测方法[27]。 这些检测方法各有优势, 例如, 容器表面缺陷可采用MT 或PT,ET 能在高温下探伤,RT 对体积型缺陷极其灵敏,而UT 多用于面状缺陷检查[28]。 为保证压力容器质量, 用焊接工艺制造的压力容器中A 类和B类对接接头一般采用RT 或UT, 并根据相应的标准评定检测结果。

国内外标准中对焊接接头无损检测的程度和范围的规定各不相同。 GB/T 150.1 ~150.4—2011 中规定,对A 类和B 类焊接接头,除极少数最后一道密封焊缝因无法进行检测可以排除在外,其余部位必须严格采用RT 和UT,检测程度为100%或局部。 对焊接接头系数为1.0 的A 类和B类焊接接头, 要求进行100%的UT 和RT, 这与ASME 规范相同。 对于进行局部检测的普通压力容器,检测长度必须超过各焊接接头长度的20%,而低温容器中焊接接头的检测尺寸不得小于250 mm且必须大于各接头长度的50%。

ASME Ⅷ-1—2019 将压力容器检验程度分为全部、抽样和不检测3 挡。UW-11 中对焊接接头作了规定, 对RT 的要求取决于焊接接头系数的大小,对焊接接头系数为1.0 的A 类、B 类接头以及焊接接头系数为0.9 的A 类单面焊对接接头,要求进行100%的RT、UT;而对焊接接头系数为0.85或0.8 的单双面焊对接接头, 可选择抽样检验。ASME Ⅷ-2—2019 “Rules for Construction of Pressure Vessel—Division 2:Alternative Rules”[29]对焊接接头的规定不同于ASME Ⅷ-1—2019,ASME Ⅷ-2—2019 中没有不检测的接头,这和BS EN 13445.5—2014 相似, 将检验程度分为100%、25%和10%共3 挡,经过RT 或UT 后的接头,还要按规定进行MT 和PT。

欧盟对无损检测制定了系列成套标准,例如,EN ISO 17640—2017 “Non-destructive Testing of Welds—Ultrasonic Testing—Techniques,Testing Levels and Assessment”[30]和EN ISO 11666—2018 “Non-destructive Testing of Welds—Ultrasonic Testing—Acceptance Levels”[31]是针对UT 的一般规则,EN ISO 9934-1—2016 “Non-destructive Testing—Magnetic Particle Testing—Part 1:General Principle”[32]和EN ISO 3452—2013“Non-destructive Testing—Penetrant Testing—Part 1:General Principal”[33]是 分 别 对 应MT和PT 的一般规则。 BS EN 13445.5—2014 对无损检测的要求依据接头类型而定, 如果达不到要求的100%检测,那么选择的焊接接头应能代表压力容器上的所有焊接接头,无损检测应在纵向和环向焊接接头交界处进行,检测长度必须大于200 mm。

6 结语

我国现行压力容器标准制订参考了ASME 规范和欧盟标准,但与二者又有区别,①ASME 规范对安全系数的要求较宽松, 并涵盖了压力容器建造的各方面,属于封闭型规范。欧盟标准中安全系数最低, 我国压力容器标准中安全系数规定介于二者之间,符合中国国情。 我国标准和ASME 规范在确定许用应力值的方法上相关性很高, 与欧盟标准有所不同。 ②国内外标准中对压力容器定期检验周期规定有较大差异, 我国标准中规定的检验周期较固定,是依据安全状况等级确定。国外标准中规定的检验周期较灵活, 是以压力容器的剩余寿命为基础给定。 各标准中压力试验基本原理相似,差异在于压力系数的不同。③从无损检测标准体系看, 我国标准基本是将方法标准与判定标准合二为一,规定较为详细,检测比例相对较大。ASME 规范中检测方法明确,结合产品的特点和要求,选择不同的判定标准来使用。而欧盟标准体系更偏向于我国的使用习惯。

对比国内外压力容器标准差异, 学习国外的先进经验, 对我国关于压力容器标准制定和安全监督检验有所裨益, 可有效避免非规范压力容器流入国内引发安全事故。