某410 t/h 电站锅炉炉膛爆燃原因分析与修复方法

周 孟, 刘方国, 翟春晓, 李 刚, 姚新宽, 杨 轲, 王冰姿

(淄博市特种设备检验研究院, 山东 淄博 255086)

某大型石化企业自备电厂1 台型号为NG-410/9.8-M 的电站锅炉在启动点火过程中发生爆燃事故,造成炉膛膜式水冷壁、水平绕带式刚性梁等发生严重变形。该锅炉为单汽包、无中间再热装置、自然循环、带双高温绝热旋风分离器的高温、高压循环流化床锅炉,炉膛为单炉膛、膜式水冷壁结构形式,水冷壁管材质20G,规格ϕ60 mm×5 mm。 炉膛宽13 400 mm、深7 340 mm、顶部标高39 000 mm,钢 架 为M 型 露 天 布 置[1-2]。 锅 炉 正 式启用约3 a, 运行约12 000 h。 文中分析了锅炉爆燃原因,并对炉膛水冷壁修复情况进行介绍。

1 锅炉爆燃过程

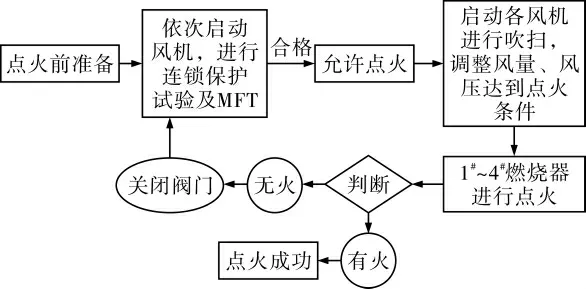

锅炉启动点火前, 操作人员依次启动一次风机、二次风机、高流风机和A 引风机,并完成各风机顺控联锁保护试验以及锅炉总燃料跳闸保护(MFT)联合动作试验,试验合格后重新依次启动上述各台风机。 调节一次风量为96 000 m3/h(达到流化所需最低风量),二次风压约4 kPa,炉膛压力-0.2 kPa,锅炉水位到达正常水位,具备锅炉点火条件。 锅炉点火流程见图1。

图1 锅炉点火流程图

锅炉点火时, ①自动顺控启动1#点火燃烧器,但顺控启动不成功,退出燃烧器后改为手动操作,1#点火燃烧器油枪点火,未检测到火焰,1#点火燃烧器遂立即停止点火。 ②顺控启动4#点火燃烧器,也不成功,改为手动操作,4#点火燃烧器成功点燃,但燃烧产生的火焰很不稳定,调整二次风量后,油枪自动退出并灭火。 之后4#点火燃烧器又自动进入并点火, 但火焰依然不稳定, 退出4#点火燃烧器。 ③启动2#点火燃烧器,发现2#点火燃烧器油枪后部丝扣有漏油现象。 经检修处理并未改善,遂立即退出2#点火燃烧器。 ④退出2#点火燃烧器的同时投入启动3#点火燃烧器,其火焰信号良好,燃烧稳定,可以维持运行。

在点火过程中,1#点火燃烧器火焰不稳定,火检信号时有时无, 小油枪过于频繁地自动进、退,导致二次风机的轴承温度过高,引发风机轴承温度保护联锁动作,二次风机发生跳闸,于是手动停止点火燃烧器。 但锅炉MFT 未动作, 燃烧器点火程序仍在执行,油枪仍然自动进入并点火。此时将一次风量调大,调小引风机风量,来补充二次风量的缺失,待二次风机问题解决后恢复正常启动。维持运行约1 h 后引风机跳闸,锅炉发生爆燃。

2 锅炉炉膛变形情况

锅炉爆燃只发生在炉膛内, 尾部烟道未发生任何异常。 对炉膛进行检查发现,①炉膛左侧、右侧炉墙在前后方向发生不同程度的位移, 两侧各6 道刚性梁发生弯曲变形,变形量约35 mm。 ②前侧、 后侧炉墙各8 道梁发生弯曲变形, 变形量约280 mm。③部分吊杆发生变形,承重柱未见明显异常。 锅炉炉膛水冷壁变形情况见图2。

图2 锅炉炉膛水冷壁变形情况

水冷壁管没有发生弯折、起槽及褶皱等现象,没有发生塑性变形。 水冷壁管测厚最小值为4.8 mm,未见明显减薄。 对水冷壁管割管取样进行金相组织分析,发现金相组织为铁素体+ 珠光体(图3),组织均匀正常,没有裂纹。

图3 矫正前水冷壁管金相组织(500×)

3 锅炉炉膛爆燃原因分析

3.1 MFT 联锁保护存在问题

锅炉点火之前已经对各项MFT 进行试验,并未发现异常。一次风机、二次风机和引风机额定电压均为7 kV,产生电流较大,如果频繁启动会对设备产生较大损害。故采用一种优化的试验方式,即停引风机, 同时联锁停其它各风机的顺控联锁与MFT 同时动作的联合试验, 此方式在锅炉点火前验证是可靠的。 但在二次风机跳闸后,MFT 联锁保护回路出现故障, 导致MFT 没有动作, 输油系统没有关闭,依然继续向炉膛投送燃料。

3.2 点火燃烧器火检灵敏度存在问题

在锅炉点火过程中,火焰信号较弱时,因点火燃烧器火检灵敏度存在问题, 点火燃烧器没有检测信号,程序自动默认点火失败,点火燃烧器会非正常停止程序。点火燃烧器启动程序混乱,频繁地自动投入与退出,会导致点火失败,只能手动停止点火燃烧器。而燃烧器点火程序比较复杂,即使手动操作退出油枪后,点火程序仍在运行,油枪一直重复点火程序,点火燃烧器风门相应打开和关闭。对点火燃烧器风门的要求是全关与全开, 打开与关闭都需要一定的时间,造成风量负荷变化较大,此时炉膛温度只有200 ℃左右,存在部分油雾未燃烧或未燃烧完全的现象。

3.3 二次风机和引风机存在故障

二次风机的轴承温度过高跳闸后, 点火燃烧器助燃风量严重不足,使燃烧更加不稳定,炉膛积存大量未燃尽油雾。当引风机发生故障后,油雾不能及时排除,达到爆炸极限时发生闪爆[3-6]。

4 锅炉炉膛水冷壁修复

4.1 矫正装置及原理

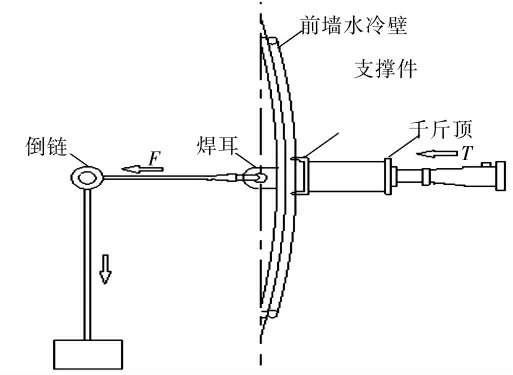

通过对炉膛爆燃原因、 水冷壁变形和材质的分析[7],决定先拆除刚性梁进行应力释放,然后利用滑轮、倒链、千斤顶和支撑件等部件组成一种简单的机械矫正装置(图4)[8-9],对变形的水冷壁管屏整体进行修复。

图4 水冷壁变形矫正装置

水冷壁变形矫正原理见图5。 在膜式水冷壁内侧鳍片上焊接焊耳作为牵引点, 并将倒链和钢丝绳与对应的焊耳连接, 在倒链的作用下形成牵引力F。 同时在与焊耳相对应的水冷壁外侧使用千斤顶调施加推力T, 在牵引力F 和推力T 的共同作用下,将变形的膜式水冷壁缓慢校平。

图5 水冷壁变形矫正原理

4.2 矫正修复过程

对左侧、右侧炉墙水冷壁和前侧、后侧炉墙水冷壁分别进行矫正,以前侧、后侧炉墙水冷壁矫正为例介绍整个矫正修复过程。

4.2.1 第1 步

在锅炉8 m 平台炉膛左右侧位置各布置1 台卷扬机,用于变向起吊和临时吊挂刚性梁。在对前侧、后侧炉墙水冷壁校正及拆除刚性梁前,应从左侧、 右侧炉墙水冷壁刚性梁前后两端分别引出加固槽钢,并将其固定于钢架或刚性平台上,用于提高左侧、右侧炉墙刚性梁的强度。

4.2.2 第2 步

按刚性梁弯曲量由大到小依次进行拆除。 ①将变形刚性梁的角部装置销轴拆除, 使刚性梁脱离两端角部装置后, 利用倒链临时牵引刚性梁两端部, 并用卡环将吊耳与左右侧卷扬机钢丝绳连接。 ②将变形刚性梁在锅炉中心线处固定点的焊缝切开,打磨干净剩余的切割焊缝。③将刚性梁夹销由锅炉中心线向两侧依次抽出, 缓慢释放牵引倒链直至钢丝绳成垂直状态, 利用锅炉两侧卷扬机将拆除的刚性梁放置在锅炉旁以便后续安装。

4.2.3 第3 步

依据具体变形情况,在离锅炉中心线两侧3 m内,采用气割方法将变形的前侧、后侧炉墙水冷壁管屏鳍片割开约4 m 长度, 用来释放爆燃造成的弯曲应力。切割过程中应避免割伤水冷壁管。在前侧、 后侧炉墙膜式壁鳍片上焊接钢丝绳焊耳作为牵引点,并用倒链和钢丝绳连接对应的牵引点。调节各牵引倒链的受力,缓慢校平变形膜式壁,并及时检测水冷壁平整度情况。对局部不平处,可以适当割开部分管屏鳍片,利用千斤顶缓慢调平。水冷壁矫正现场见图6。

图6 水冷壁矫正现场

4.2.4 第4 步

初步校平后, 对水冷壁管屏进行可靠加固,按照图样要求安装各道重新加工的刚性梁。 将刚性梁夹销自锅炉中心线向两侧依次穿入, 对膜式壁进行整体调整校平,并保证锅炉、刚性梁及水冷壁管屏各中心线相对偏差在允许范围内。

4.2.5 第5 步

对炉膛整体尺寸进行复核, 尺寸合格后用槽钢将各层刚性梁和水冷壁加固焊接[10]。

4.2.6 第6 步

按照图样要求对水冷壁四角及部分鳍片进行密封焊接。 对无法形成膜式壁的部位, 采用特殊的密封块、 密封板和梳型板与内护板相互焊接的全密封结构。 矫正完成后的水冷壁管屏平整度不大于15 mm,对角线偏差不大于17 mm,长度偏差不大于20 mm,整体效果见图7。

图7 水冷壁矫正整体效果

4.3 修复后的验证

对矫正修复后的水冷壁管进行磁粉检测[11],水冷壁管表面及近表面未发现裂纹。 对水冷壁管表面进行硬度检查, 布氏硬度值基本在112 HB 左右,符合DL/T 438—2016《火力发电厂金属技术监督规程》[12]中对管子硬度的要求。 对水冷壁管材质进行金相组织分析,组织均匀正常,未见晶间裂纹,见图8。

图8 矫正后水冷壁管金相组织(500×)

对水冷壁管进行力学性能试验, 测得其抗拉强度为434 MPa,下屈服强度为259 MPa,纵断、横断后延伸率分别为24.8%、22.3%,纵向、横向冲击吸收能量分别为41.6 J、28.5 J, 各项力学性能完全符合GB/T 5310—2017 《高压锅炉用无缝钢管》[13]中对20G 钢管的要求。最后,对矫正后的水冷壁管按照锅筒压力的1.25 倍进行整体水压试验,未发现水冷壁管有渗漏、褶皱、弯曲和变形等现象, 满足TSG G7002—2015 《锅炉定期检验规则》[14]以及TSG 11—2020《锅炉安全技术规范》[15]中的相关要求。

5 结语

锅炉启停过程是锅炉运行中最危险的阶段,任何一项保护措施和部件发生故障或失效, 都有可能引发炉膛爆燃。 分析了爆燃导致某410 t/h电站锅炉炉膛发生变形的原因。 根据力学和机械学原理,采用合理的矫正装置,将变形后的水冷壁修复到可正常安全使用的状态。 到目前为止,该电站锅炉已安全运行约半年, 并未出现水冷壁爆管、 开裂等现象。 证明采用的矫正装置和修复方法简单、安全、可靠,能极大缩短检修时间并节约大量维修成本,值得推广应用。