石墨粉添加对掺锑钛酸钡多孔陶瓷特性的影响研究*

李 钢

(潮州三环(集团)股份有限公司,广东 潮州 521000)

半导体钛酸钡(BaTiO3)陶瓷由于具有优异的电学性质而受到广泛的研究。钛酸钡陶瓷在电子工业中被广泛应用于多层电容器、压电传感器、气体传感器和正温度系数热敏电阻等[1-3]。制备多孔半导体BaTiO3的方法有很多,常用的是通过热分解氧化钛酸钡BaTiO(C2O4)2·4H2O制备。另一种简单和低成本的替代方法是在烧结前使用成孔剂(PFA),目前,越来越多地用于多孔BaTiO3的制备[4,5]。

在空气中烧结的供体掺杂半导体钛酸钡(BaTiO3)陶瓷在铁电转变温度Tc附近显示出电阻的异常增加,这种行为通常被称为电阻率正温度系数(PTCR)效应,是一种与晶界有关的现象。三价离子或五价离子,可以作为供体掺杂剂在BaTiO3晶格中的Ba或Ti位取代[6-8]。PTC热敏电阻可用于各种电子电路中,如开关装置和恒温加热器,以及温度或与温度有关的参数的测量、检测和控制[9-12]。石墨由于其高强度、高熔点(3652℃)、允许自润滑的层状结构、优异的抗热震性和高断裂韧性,是一种具有吸引力的高温应用材料。这些性能使其在金属基复合材料中得到了广泛的应用[13-15]。

本文研究了以石墨为PFA的多孔掺锑钡陶瓷的制备及表征。将Sb-BaTiO3粉体与不同量的石墨混合制备多孔Sb-BaTiO3陶瓷样品。对样品进行了表征,研究了石墨的加入对其密度、组织、微观结构、孔隙率和PTCR性能的影响。

1 实验部分

1.1 材料与设备

BaCO3(99.99%Aldrich公司);TiO2(99.99%Aldrich公司);Sb2O3(99.99%Fluka公司);石墨粉末(99.99%Matthey公司)。

Shimadzu DTG-50型差热/热重分析仪(广州高测仪器有限公司);FYFS-2002G型X射线能谱仪(湖北方圆环保科技有限公司);JEOL-6360型扫描电子显微镜(JEOL LTD,日本)。

1.2 样品制备

以BaCO3、TiO2和Sb2O3粉为原料,采用传统的固相反应方法初步制备了粒径小于32μm的Sb-BaTiO3陶瓷粉体。将0.2(mol)%的Sb2O3粉末加入到混合料中制备n-型半导体陶瓷。在烧结的Sb-BaTiO3粉体中加入0%~20%的石墨粉,制备多孔Sb-BaTiO3陶瓷样品。然后用氧化锆球将混合物球磨12h。通过施加一定的压缩压力,将混合后的粉末压入模具中,制备直径约13mm、厚度约2mm的球团。每个颗粒的重量固定在1g左右,共制备5个颗粒,标记为样品A~E。生坯球团在1300~1350℃下在空气中加热1h,升温速率为3℃·min-1,然后以速率为3℃·min-1冷却至300℃,最后将炉冷却至室温。

1.3 表征

通过测量样品的重量和尺寸来确定烧结陶瓷球团的密度。使用差热/热重分析(DT/TGA)(Shimadzu DTG-50)在空气中对氧化物混合物进行热分析,温度范围为25~1200°C,升温速率为10°C·min-1。在40kV和25mA的Cu Kα辐射下,用X射线衍射仪(Rigaku DMAX 2500)分析了烧结样品的晶体结构。根据实验密度和理论密度的比值估计了陶瓷的孔隙率。采用扫描电子显微镜(FESEM)(Supra 55VP)观察显微结构。采用直线相交法对陶瓷的晶粒尺寸进行了估计。用数字万用表(吉时利-2400)在室温~200℃的空气中测量电阻,升温速率为10℃·min-1。

2 结果与分析

2.1 添加石墨的Sb-BaTiO3多孔陶瓷的密度、孔隙率和晶粒尺寸研究

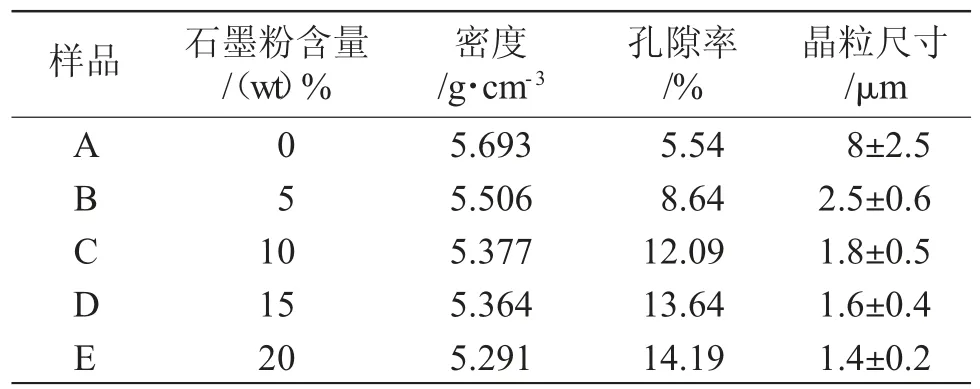

添加不同石墨含量的Sb-BaTiO3陶瓷烧结球团的密度、孔隙率和晶粒尺寸见表1。

表1 添加不同石墨含量的Sb-BaTiO3多孔陶瓷烧结球团的密度、孔隙率和晶粒尺寸Tab.1 Density,porosity and grain size of Sb-BaTiO3 porous ceramics sintered pellets with different graphite content were studied

由表1可知,添加石墨的球团密度(B~E)低于未添加石墨的球团密度(A)。一方面,可能是因为它们的总原子质量的不同;另一方面,可能是因为混合物中石墨和氧分子的下列放热反应引起的重量损失:

研究还发现,随着石墨添加量的增加,由于与放热反应相关的CO和CO2气体的产生增多,陶瓷中孔隙的形成增加,球团的密度降低。结果表明,随着石墨添加量的增加,气孔率增大,晶粒尺寸略有减小。多孔陶瓷中的孔隙使氧容易在晶界处被吸收并形成表面受体态。随着石墨添加量的增加,陶瓷样品中孔隙的形成和孔隙率的增加,可能是因为烧结过程中的放热反应而形成的空腔充当了孔隙生成的场所。

2.2 添加石墨的Sb-BaTiO3多孔陶瓷的热分析

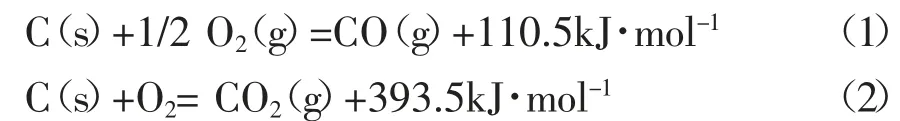

样品A和样品E的DTA和TGA测量结果见图1。

图1 样品A和样品E的差热分析和热重分析结果Fig.1 Results of DTA and TG of sample A and E

由图1可知,未加石墨的A样品在加热过程中重量变化很小。而样品E在520~775°C的温度范围内出现放热峰,并伴有较大的重量损失。这个峰是由混合物中石墨和氧分子的放热反应产生的。

2.3 添加石墨的Sb-BaTiO3多孔陶瓷的XRD分析

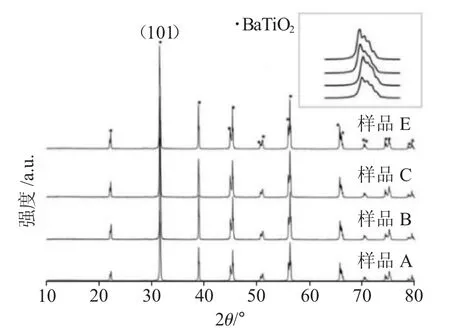

图2为未加石墨和加石墨后样品的XRD谱图。

图2 Sb-BaTiO3多孔陶瓷的XRD谱图Fig.2 XRD patterns of Sb-BaTiO3 porous ceramics;Inset(the displacement of peak(101)with the increase of graphite addition)

由图2可知,所有样品仅出现BaTiO3峰,表明该陶瓷为单相。对所有样品的晶格参数计算表明,无论添加石墨与否,样品均具有四方钙钛矿结构,a≈3.992A,c≈4.031A。样品间的a和c值有轻微的变化,这是由于Sb5+取代了Ba2+。另外,Ba2+、Ti4+和Sb5+的离子半径分别为1.29、0.90和1.36A,碳原子的原子半径为0.77A。XRD谱图还显示,与未加石墨的样品相比,添加石墨的样品的峰角更低,见图1中插图。这表明添加的石墨碳原子存在于BaTiO3晶格的间隙位置,形成间隙固溶体。

2.4 添加石墨的Sb-BaTiO3多孔陶瓷的SEM图像分析

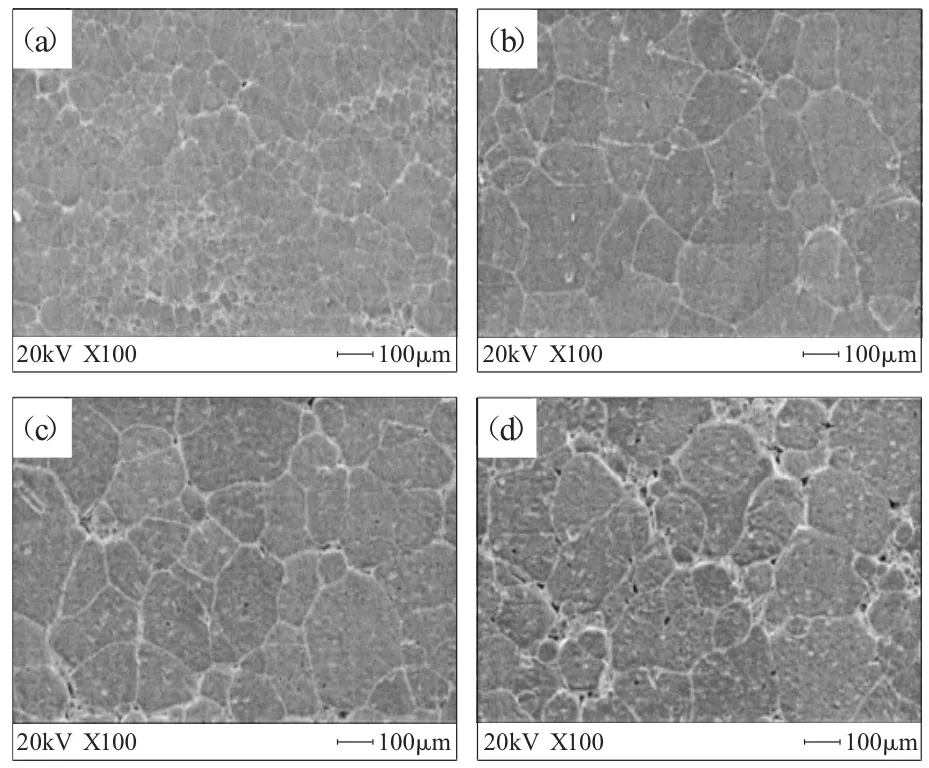

样品A(不含石墨)、B(5(wt)%)、C(10(wt)%)、E(20(wt)%)在1350℃烧结后的SEM图像分别见图3(a)~(d)。

图3 添加不同含量石墨的Sb-BaTiO3陶瓷的SEM图像Fig.3 SEM images of Sb-BaTiO3 ceramics with different contents of graphite

由图3可以看到明显的晶粒形态和孔隙。结果表明,含石墨BaTiO3基陶瓷的孔隙率随石墨添加量的增加而增加,其原因是放热反应中CO和CO2气体的析出增强。此外,含石墨的BaTiO3基陶瓷的晶粒尺寸比无石墨的要大得多。这是由于先前的放热反应导致含石墨BaTiO3基陶瓷在烧结过程中发生了较大的晶粒长大。含石墨BaTiO3基陶瓷的晶粒尺寸随石墨含量的增加而减小。样品D、E和F的平均晶粒尺寸分别为160.7、116.9和98.9μm。这可以解释为,随着石墨含量的增加,烧结过程中放热反应放出的热量增加,促进了晶粒长大。另一方面,随着石墨含量的增加,CO和CO2气体演化后,陶瓷中存在的石墨数量增加。现有的石墨在烧结过程中起到阻碍晶粒长大的屏障作用,从而阻止了晶粒长大。从上述结果可以看出,与放热反应产生的热量相比,抑制晶粒长大的屏障主要影响晶粒尺寸。

2.5 添加石墨的Sb-BaTiO3多孔陶瓷的电阻率和PTCR特性分析

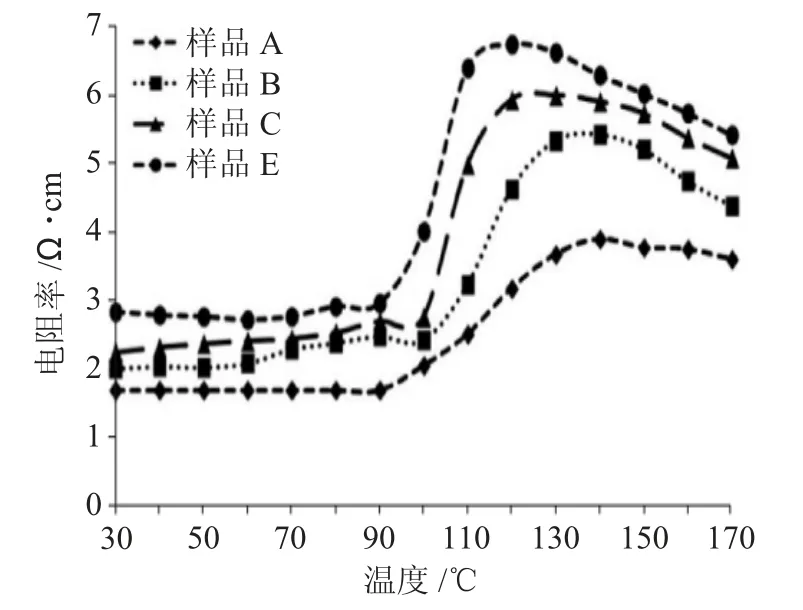

加入不同含量石墨的样品在室温~200℃的空气中测量的电阻率见图4。

图4 多孔陶瓷的电阻率随测量温度的变化Fig.4 Resistivity of porous ceramics varies with the measured temperature

由图4可知,所有样品都表现出了正温度系数电阻(PTCR)的特性,在超过居里温度(~110℃)时,陶瓷的电阻率显著增加。结果表明,随着石墨添加量的增加,PTCR的跳变(ρmax/ρmin)逐渐增加。添加石墨样品的PTCR跳变值比不添加石墨样品的PTCR跳变值高一个数量级,这是由于陶瓷中孔隙的形成,可以用Heywang提出的晶界电势垒模型来解释。陶瓷中孔隙的存在会导致晶界容易氧化,从而影响晶界的电垒高度。随着石墨添加量的增加,孔隙率增加,晶界电阻率增加,这是由于晶界处化学吸附的氧原子引起的电垒高度增加。结果表明,Sb-BaTiO3陶瓷的电阻率随石墨添加量的增加而增加。这种变化也可能是由于晶粒的供体浓度和晶粒尺寸的变化造成的。此外,从图4还可以看出,在室温下,添加石墨的Sb-BaTiO3的电阻率高于不添加石墨的陶瓷样品,并且随着石墨添加量的增加,电阻率略有提高,这也归因于孔隙率和半导体颗粒的影响。

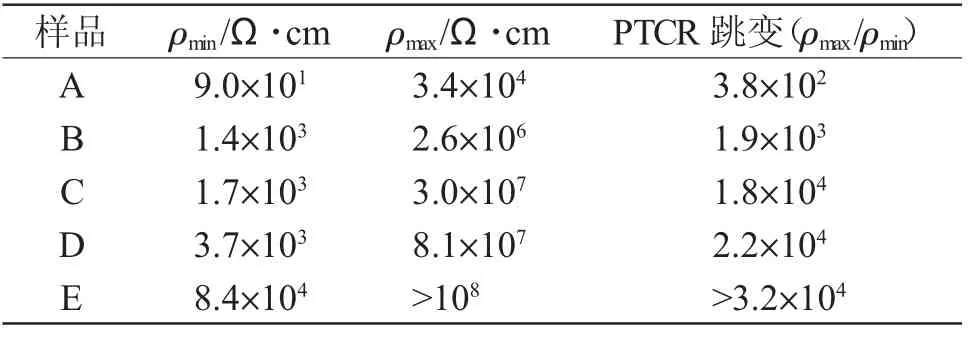

表2为最小电阻率(ρmin)、最大电阻率(ρmax)和PTCR跳变(ρmax/ρmin)。

表2 多孔陶瓷的最小电阻(ρmin)、最大电阻(ρmax)和PTCR跳变(ρmax/ρmin)Tab.2 Minimum resistance(ρmin),maximum resistance(ρmax)and PTCR jump(ρmax/ρmin)of the porous ceramics

由表2可知,含石墨的BaTiO3基材料表现出良好的PTCR特性。这主要是由于烧结过程中化学吸附的氧在晶界处发生氧化所致。研究证明,添加的石墨显著增强了PTCR效果。这一观察结果有力地支持了Heywang模型用于解释BaTiO3陶瓷中的PTCR效应的有效性。对于多孔陶瓷,可以在颗粒表面吸附还原性气体或水分子。有一些学者的研究也报道了还原气体对电阻率的影响以及水分对介电常数和电阻率的影响。研究结果表明,制备的含石墨多孔BaTiO3基PTC材料对于气体和湿度传感器也非常有吸引力。

2.6 成型压力对多孔陶瓷PTCR特性的影响

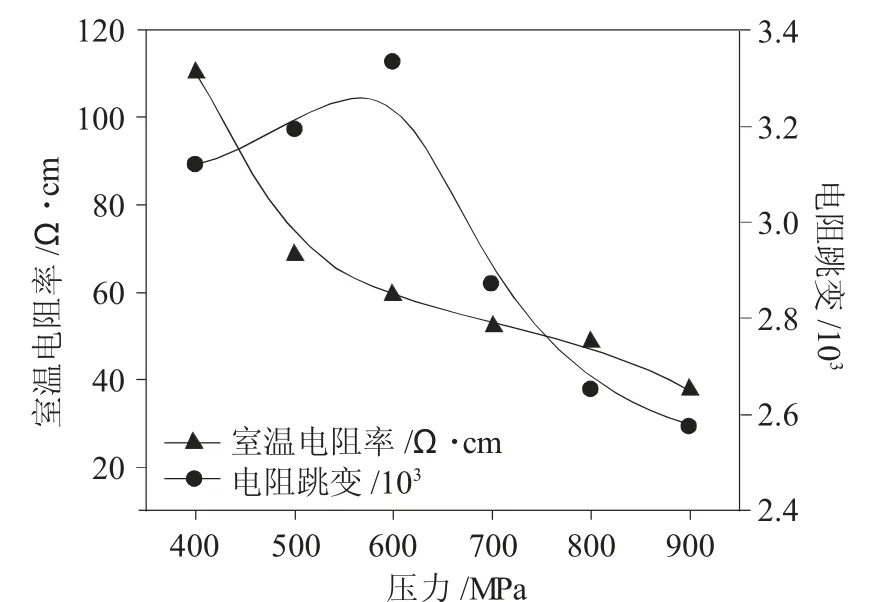

在本研究中还发现,成型压力是影响陶瓷复合材料PTCR特性的一个重要因素。在较小的压力下,陶瓷颗粒松散结合,使复合材料充满孔隙。添加10(wt)%石墨的BaTiO3多孔陶瓷的室温电阻率和电阻跳变随成型压力的变化见图5。

图5 多孔陶瓷的室温电阻率和电阻跳变幅度随成型压力的变化Fig.5 Room temperature resistivity and resistance jump amplitude of porous ceramics change with the forming pressure

由图5可知,随着成型压力的增加,复合陶瓷材料的电阻呈反V形变化。只有在适当的压力下,复合材料的电阻率才会发生最大的跳跃。在较低的压力下,松散的PTC陶瓷晶粒之间存在大量的孔隙,使得复合材料在室温下具有较高的电阻率,而且松散的陶瓷晶粒很难对居里点附近的大电阻跳变做出更大的贡献。当成型压力逐渐增大时,孔隙数量相应减少。由于石墨颗粒间距离的缩短,复合体系中存在大量的导电通道。虽然新形成的导电通道消除了部分陶瓷晶粒在居里点附近电阻跳变的影响,但它们对室温电阻率的降低更大。电阻跳变幅度随成型压力的增大而增大。随着压力的增大,石墨颗粒之间的连续程度升高,石墨颗粒形成的导电通道数量也相应增加。因此,在室温电阻率较低的情况下,复合材料的电阻跳变幅度最大。但当成型压力过高时,虽然导电通道的增加大大降低了室温电阻率,但它抵消了大多数晶体在居里点附近电阻跳变的影响,使得电阻跳变幅度显著减小。

3 结论

通过添加石墨粉成功制备了多孔Sb掺杂的BaTiO3陶瓷。添加石墨作为造孔剂产生了具有0.2~4.6μm较小粒度的多孔陶瓷。随着石墨添加量的增加,孔隙率和孔径增大,晶粒尺寸略有减小。发现在含石墨和不含石墨的Sb掺杂BaTiO3陶瓷中仅出现BaTiO3峰。多孔Sb掺杂的BaTiO3表现出PTCR行为,其中PTCR跳跃随着石墨添加量的增加而略有增加,这是由于晶界和孔隙率的电势垒高度的增加以及晶粒尺寸的减小。结果表明,石墨是制备多孔BaTiO3陶瓷的有效成孔剂。本研究制备的多孔陶瓷是气体传感器和高性能多孔材料的潜在候选材料。