自航式支持平台在海洋石油勘探开发作业中的应用

吴 刚, 曲路路, 曹海洋, 杨博钦, 齐延云

(中海油能源发展股份有限公司工程技术湛江分公司, 广东 湛江 524057)

引言

近年来,南海区域钻井船作为支持平台在钻完修井作业中的应用越来越多,但平台附近海管海缆布局复杂且较为集中,周边海底存在施工产生的废弃物和工业垃圾等障碍物,都为钻井船精就位作业带来了巨大风险,为保证作业安全可靠,许多学者对钻井船的精就位进行了深入研究。尽管国内外学者进行了大量的研究与实践,但目前钻井船就位作业仍面临着操作不稳定,作业成本高等问题。针对钻井船因操作不当就位困难,甚至造成海管海缆破损溢油、断电等问题,通过调研钻井船性能、海上平台导管架结构和海管海缆的分布,提出了一种自航式钻井船精就位的作业模式。自航式钻井船DP 系统通过全回转推进器和艏侧推进器,可实现自动或半自动就位模式,大大节约了导管架的就位作业时间,经现场应用效果显著,对其他海域的就位作业具有参考意义。

1 自航式钻井船概况

据不完全统计,2020 年南海区域钻完修井作业拖航频率高达86 次,因此提高钻井船拖航就位率,对于作业降本增效起着重要作用。自航式钻井船为4 桩腿有锚钻井船,内含推进系统,具有一定的自航能力,对于钻井船在短时间内顺利完成精就位作业创造了有利的条件。

1.1 基本信息

自航式钻井船的4 个独立桩腿在其根部均设计有桩靴,当船体精就位后,4 个桩腿通过对角交替压载完成就位。自航式钻井船的桩腿桩靴数据见表1。

表1 自航式钻井船桩腿与桩靴数据

1.2 动态定位系统

DP 系统的推进器由2 个全回转推进器和1 个艏侧推进器组成,操作台安装在JCR,控制模式是自动的或半自动船舶控制。DP 系统的推进器数据如表2所示。

表2 DP 系统推进器数据表

1.3 升降装置

1.3.1 升降系统

每个桩腿上均安装有一套齿轮齿条升降系统,根据需要起升或下降桩腿及船体。每个桩腿设置有14台液压马达,垂直对称安装在升降房内的固桩架上。每个液压马达驱动一个从动齿轮,并通过一个齿轮箱焊接在桩腿两侧的齿条啮合[1]。液压马达和从动齿轮技术参数如表3 所示。

表3 液压马达和从动齿轮技术参数表

1.3.2 升降能力

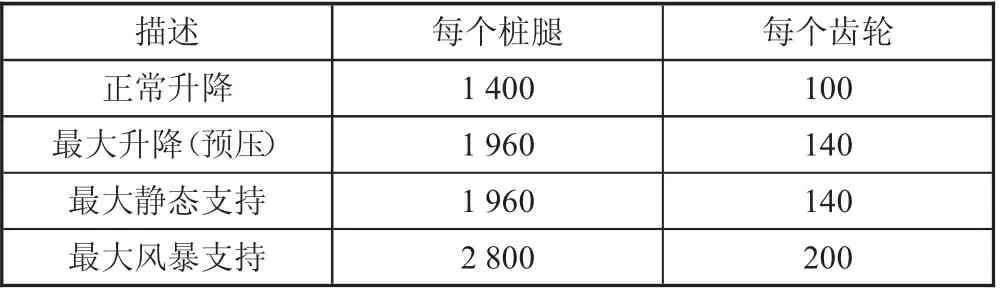

升降装置设计的升降能力如下页表4 所示。

表4 船体升降能力 t

1.3.3 升降控制

桩腿通过安装在升降操作台上的操纵杆控制,控制台上有四个操纵杆,分别控制四个桩腿(1 号,2 号,3 号和4 号),也配置一个主操纵杆同时控制四个桩腿。控制系统允许操船者通过切换控制模式(单控-集控)进行单桩控制或四桩同时操作。操船者通过操作台上“Sep.Control”按钮选择集控模式和单桩控制模式。显示器会显示单桩液压压力,并允许操船者选择单桩数据监测画面。屏幕上监测每条腿的液压压力和温度。升降平台作业时应持续关注刹车状态。

升降系统操作台位于升降控制室,控制台上装有一个电子水准仪和气泡水准仪供操船者观察平台的艏- 艉和左- 右倾斜度。当平台艏- 艉和左- 右方向发生倾斜时指示线会跟着移动,以显示平台倾斜度是否超出允许范围,电子水平仪可显示船体的倾斜度,操作者可通过倾斜度对船体桩腿进行调整。

2 自航式钻井船精就位方案

2.1 就位地点调研

在钻井船就位作业过程中主要存在钻井平台桩腿、就位锚挂碰周边海管海缆的风险,操作不当会影响作业时效,严重者甚至会造成海管破裂溢油等事故,因此前期的就位点调研极其重要。就位地点调研主要包括以下几个方面:

1)就位点海底探摸和地质资料等调查报告,以确定该位置是否适合就位。

2)作业井位的工程地质资料调研,预估桩腿入泥深度。对可能存在的桩腿穿刺点重点标记。

3)作业地点的水深资料调研,满足船体吃水要求。

4)作业位置1 km 范围内的海底管线分布情况。

5)距离桩靴1 500 mm 以内范围的的海底管线应通过声纳测量进行验证校核。

2.2 插桩位置勘测

随着海上平台作业频次的增多,钻井船在相近甚至是同一位置进行二次或多次插桩作业的情况越来越多。钻井船在二次或多次插桩作业过程中,桩靴极易产生偏心载荷,严重甚至出现船体倾斜,撞击平台的危险,因此钻井船就位前需对插桩的位置进行勘测[2]。

2.3 自航式钻井船就位流程

1)海况监测:钻井船就位作业需要在天气良好、能见度良好的情况下进行,以确保有足够的时间完成放桩、预压载和升平台至作业气隙等作业。

2)开始进场:通过操纵动态定位DP 系统的2 个全回转推进器和1 个艏侧推进器开始进场,到达预定位置附近,接近靠泊就位的平台时,应尽量降低桩腿,但要保证桩靴不触碰海底。

3)风险评估:视海底流速、风速,平台动力系统、桩腿升降系统、DP 操作系统和平台的动员组织能力等条件,进行DP 系统稳定船位的能力及风险评估。

4)破坏穴坑:针对作业频次较多的平台,可使桩腿处于预就位位置,通过升降装置调整桩腿破坏原有穴坑,拓宽穴坑直径,方便桩腿进入穴坑,以保证精就位一次成功,节省时效。

5)精就位,坐桩:穴坑破坏结束后,通过升降操作台上的操纵杆控制桩腿,准备精就位,在升降操作期间,保持对角桩腿交替压载,并通过控制台上的电子水准仪和气泡水准仪对船体桩腿进行微调,待桩腿点稳后,就位完成。

3 现场应用

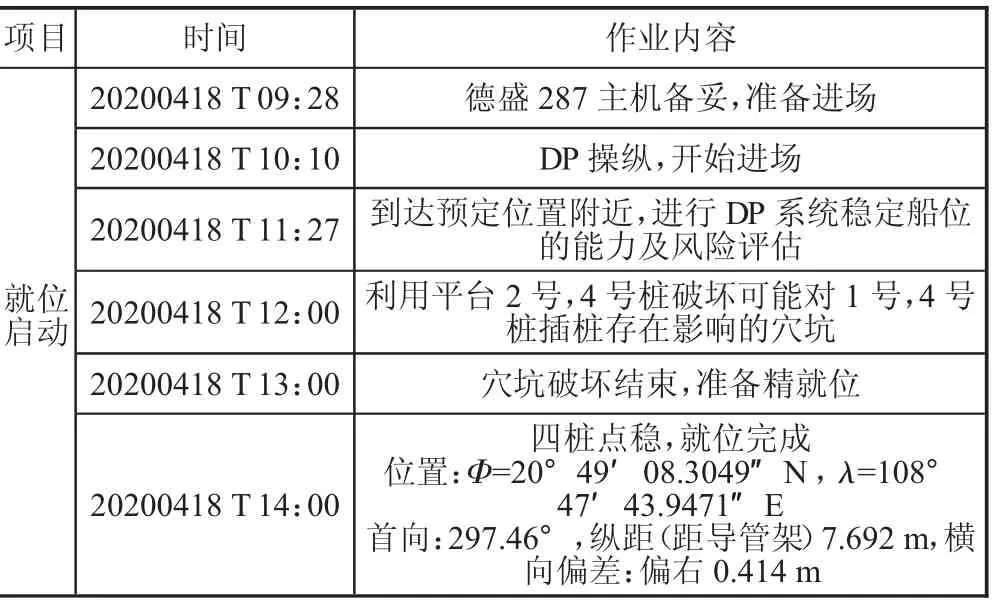

为完成涠洲11-2B 平台大修作业,中海油湛江分公司采用了自航式支持平台德盛287 参与了本次作业。钻井船就位作业过程中,天气情况良好,偏东风5 m/s,浪高1.0 m,天气环境有利于本次作业。人员到岗,检查设备状态良好后,开展了本次钻井船就位作业。现场作业记录表如表5 所示,精就位结束图如下页图1 所示。

表5 自航式钻井船现场就位作业记录表

德盛287 配备的DP 系统和人员的默契配合,为德盛287 对接涠洲11-2B 导管架在短时间内顺利完成精就位作业创造了有利条件。本次自航式钻井船精就位作业累计用时4 h,相比拖航式钻井船就位时间节省约16 h,节约成本约40 余万元,为后续四海开展钻井平台就位作业提供了技术支持。

4 结论

1)自航式支持平台较常规拖航式钻井平台,拥有DP 动力定位系统,具有自航能力,可为钻井平台高效的完成精就位作业创造了有利条件。

2)经现场应用,本次自航式钻井船精就位作业累计用时4 h,相比拖航式钻井船就位时间节省约16 h,节约成本约40 余万元,为后续四海开展钻井平台就位作业提供了技术支持。