某中型载货车风阻优化的节油技术研究与验证★

李 程, 栗广生, 徐 承, 韦尚军

(东风柳州汽车有限公司 商用车技术中心, 广西 柳州 545005)

引言

随着物流行业运行模式的转变,业务竞争日趋激烈,物流运输车辆的运价逐年持续下降,燃油费占比最高,达到35%[1];当车速达到80 km/h,空气阻力占整车阻力的50%[2],气动阻力的微小降低也会获得相当可观的节能收益。因此,降低卡车的空气阻力对整车油耗的降低有重要的意义。

对于厢式货车,文献[3-7]指出,绝大部分卡车气动阻力产生于驾驶室前端、货箱与驾驶室间隙、货箱侧面和货箱后部四个区域,通过增加附件的方法实现局部气流改善,达到降低整车阻力的目的。

本文主要针对国内某厢式载货车进行空气动力学优化,基于CFD 数值模拟和试验验证的方法并制定相关风阻优化方案和进行分析验证,最后针对验证结果提出相关结论。应用降风阻套件进行整车降风阻节油研究,为快递公司的拖车、挂车匹配设计优化提供参考依据。

1 计算模型及边界条件

1.1 几何模型

本文以国内某重型载货车为基础模型,如图1所示。

1.2 网格模型

由于整车外廓尺寸较大,长×宽×高为12 m×2.55 m×4 m,为了尽量减小风洞阻塞比对计算精度的影响,建立虚拟风洞的尺寸(长×宽×高)为120 m×15 m×16 m,外流场入口距整车前端距离为2 倍车长,出口距车尾为5 倍车长,高度为5 倍车高,左右各为2.5 倍车宽,网格设置及总量见表1。

表1 网格设置及总量

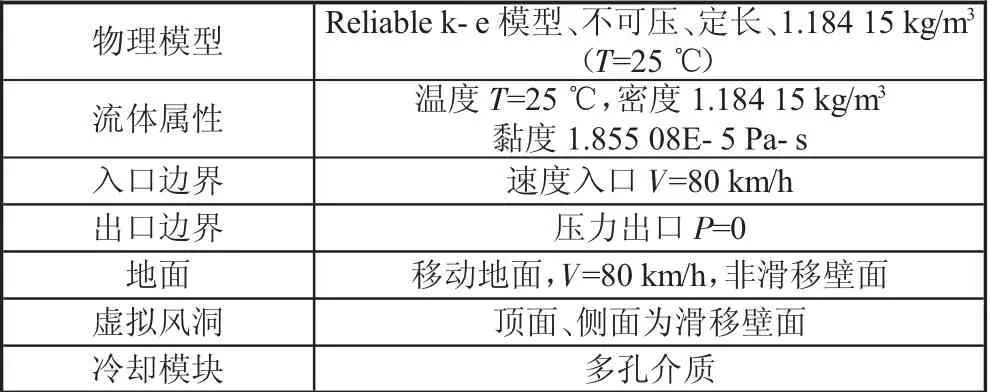

1.3 物性参数及边界条件设置

湍流模型及边界设置见表2。

表2 物性参数及边界条件

2 计算结果及分析

2.1 基础模型分析

下页图3 为整车压力分布图,气流直接冲击车厢前端面,在车厢前端面存在较为明显的高压区。此外,因该车离地高度较大,在前桥工字梁、前轮处正压区均较为明显,是整车风阻优化的重点区域。

下页图4 为中间截面压力图,车厢前端上端面形成较大区域的“流动死区”,主要原因为流过顶导流罩的气流产生较大的流动分离,未能实现较好的贴体流动造成;车厢的尾部气流的分离造成了较大的负压区,这些区域是造成前后压差阻力的关键位置,减少流动分离,减少前后压力是该车型风阻优化的重点方向。

2.2 优化方案确定

根据原车的流场信息,主要从降低前后压差阻力的方向开展优化方案设计,由于车型已定型,从成本及可实施的角度考虑,主要考虑通过优化及增加导流组件方向开展整车风阻优化,确定了如图5、图6 所示的优化方案。为了兼顾优化效果及轻量化的目标,对每个从降阻效果、成本、轻量化进行综合考虑。

2.3 优化方案降阻效果汇总

图7 为各方案整车风阻优化效果,优化组合方案风阻改善15.1%,其中,单方案为尾翼降阻效果最优,顶导流罩优化次之。

图8 为优化前后整车压力云图对比,通过加宽顶导流罩宽度及优化顶导流罩尾部造型,有效的前面来流导向两侧,避免了前方来流对车厢前端面的冲击,改善了车厢前端面的正压区;增加前保下扰流板有效地改善了流过前保下边缘的气流导向,把气流斜向导向地面,避免了气流冲击工字梁、前轮等底盘件,改善了底盘正压区,有利于降低气动阻力。

图9 为底盘的流动矢量对比图,增加主、挂车侧裙后,可以避免由车轮旋转引起的紊乱气流冲击主车和挂车底部及挂车后轮、后轴,对气流起到导流的作用,有效地引导气流加速通过底盘,降低了表面阻力。

车厢尾部涡流消耗的气动阻力约占整车气动阻力的25%,下页图10、图11 为(TP=0)等值面压力云图,增加车厢尾翼后,在尾翼的作用下,气流沿着翼板表面下压、内收,尾涡收缩明显,车厢尾部下侧大尺度的涡流已消失,车厢尾部的负压区明显减小,降低了整车前后的压差阻力,有利于降低整车风阻。

3 节油效果验证

3.1 样件试装

顶导流罩及前保下导流板采用玻璃钢结构,侧裙及尾翼则采用3 mm 厚铝板。样件试装效果如图12所示。

3.2 滑行试验及等速油耗试验验证

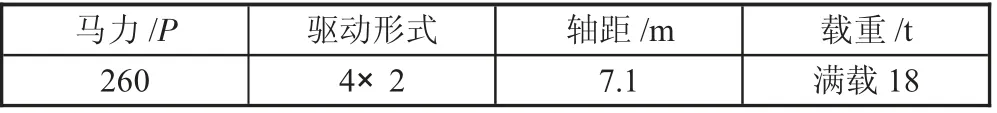

在江苏盐城中汽研试验场开展了滑行及等速油耗试验,为了节省实验费用,仅对单个风阻组件开展了等速油耗试验及组合状态滑行试验,车辆状态如下表:

滑行实验参照GB/T—12536—90 汽车滑行试验方法,为了减少环境风速对实验误差的影响,实验在夜间开展,环境瞬时风速均在0.8 m/s 以下,等速油耗实验依据GB/T 27840《重型商用车辆燃料消耗量测量方法》。

表3 试验车辆参数表

通过对比气动阻力项系数,增加气动降风阻附件能有效的降低整车风阻。降阻效果为13.8%,与仿真结论15.1%,误差为1.3%。

图14 为等速油耗试验对比,相对于Base 方案,优化方案节油1.38 L。其中,优化顶导流罩方案节油0.43 L,节油效果最佳,尾翼此之;而侧裙在正风工况下,节油0.21 L,节油效果略差。

3.3 滑行试验及等速油耗试验验证

在环境温度25~32°C,大气压力99.51~99.71 kPa,风速小于1 m/s 条件下,依据GB/T 27840《重型商用车辆燃料消耗量测量方法》开展满载工况80 km/h 道路模拟油耗试验,以柳州—贵港—柳州高速180 km/h为测试验证道路,为避免因司机操作习惯不同而引起的误差,以相同司机开展Base 车型及优化方案车型进行测试。

下页图15 为道路油耗模拟实验结果,优化方案比Base 方案百公里节油1.21 L,节油效果明显。

4 结论

通过对该中型厢式载货车气动附件开展方案设计、仿真分析、样件试装试装及实车验证,多角度地验证气动附件降风阻及节油效果,结论如下:

1)增加气动减阻附件能有效的降低整车风阻系数,经滑行实验验证,仿真与试验误差为1.3%;

2)80 km/h 等速油耗试验,气动附件优化后顶导流罩、尾翼及前保下导流板节油效果较好;其中,优化后顶导流罩百公里节油0.43 L,效果最优,尾翼此之,侧裙效果略差,主要原因为等速油耗试验无法开展侧风工况测试;

3)道路模拟油耗试验,百公里实现节油1.21 L。