导流锥对新型动态气流分级机内流场的影响研究

李 强,方 莹,2,牟信良

1南京工业大学材料科学与工程学院 江苏南京 211816

2江苏先进生物与化学制造协同创新中心 江苏南京 211816

涡流空气分级机作为粉体材料制备的重要设备,广泛应用于矿物分选、化工、医药、食品加工等领域[1-2]。随着粉体产能需求的激增,由于结构限制,涡流空气分级机的工业应用出现了诸多问题[3-4]。首先,物料分级主要集中在环形区,若无法及时分离物料,则环形区内的粉尘浓度会很高,这将增加颗粒碰撞的概率,并降低分级精度。其次,随着产能需求的增加,若只增加撒料盘上的物料量,会导致物料在撒料板上分布不均匀,在环形区形成厚料幕,不利于物料分级。有些厂家通过增加进料口数量来解决此问题,虽然也取得一些效果,但是不能从根本上解决这个问题。另外,由于分级机结构的不对称和气流供给的不对称,进风口处的风速过大,导致此处的导风叶片受到颗粒撞击磨损严重。

针对这些问题,笔者设计了一种由动态气流分级机与静态分级机构成的三分离组合式气流分级机,取代涡流空气分级机。静态分级机通过对物料的预分级和预分散,可以有效降低粗颗粒含量,降低分级室内的粉尘浓度。同时,进料采用气流输送,使物料在分级机中充分分散。与传统涡流空气分级机相比,动态分级机无导风叶片,减小了风阻;动态分级机的传动轴只需驱动转笼旋转,不需要分散物料,有效降低了能耗。

分级机结构决定了分级性能。结构优化的目的是改善分级机内部流场分布,从而提高分级性能。目前结构研究主要包括关键部件与辅助部件,关键部件一直都是研究的热点,它主要包括转笼与导风叶片等[5-9];辅助部件在分级机中同样起重要作用。WU S B 等人[10]设计了一种双层撒料盘,这种结构可以改善物料在分级机内的分散性,从而提高分级效果。王立刚等人[11]采用数值模拟方法对比了有无扰流锥对分级流场和分级性能的影响,发现扰流锥的存在减小了环形区和转笼叶片间的速度波动,同时减少了淘洗区筒体内高频脉动湍涡数量,从而提高了分级效果。孙占朋等人[12-13]在卧式分级机中增加了导流装置,发现增设导流装置可以提高物料的分散性,使流场更加稳定。M.Betz 等人[14]在转笼内部安装了若干导流板,并模拟了导流板对分级流场的影响,结果表明,导流板的存在降低了分级机压降,同时在高转速下具有较好的分级性能。

导流锥作为新型动态分级机的辅助部件之一,对新型动态气流分级机的流场分布起着重要作用。但是导流锥在分级机中的作用机理以及作用效果尚未清楚。针对这两个问题,笔者利用数值模拟方法研究了导流锥对新型动态气流分级机的影响,对比了有无导流锥结构的流场分布特点和物料分级试验结果。

1 设备与计算模型描述

1.1 分级机结构及其分级原理

由动态气流分级机与静态分级机构成的三分离组合式气流分级机如图 1(a) 所示,新型动态气流分级机结构如图 1(b) 所示。新型动态气流分级机的分级原理:物料经过预分级与预分散后随着气流进入动态气流分级机;物料与气体由分级机底部进口进入,气流经过导流锥时,部分粗颗粒由于惯性作用与导流锥相撞失去速度下落被收集,从粗粉出口排出,其余物料随气流进入分级室;气流经导流锥后进入转笼,其气流路径有较大偏折,大部分粗颗粒由于惯性作用继续向上运动,从而撞击上部筒壁失去速度,沿着筒壁下落经过锥体被收集为粗粉,剩余物料随气流进入转笼的分级区;气流和在气流中分散的颗粒与转笼一起高速旋转,此时颗粒主要受到重力、离心力和气流曳力3 种力的作用,粗颗粒由于所受的离心力大于气流曳力,向筒壁运动并撞击筒壁而失去动能,在重力作用下下落被收集为粗粉,而细颗粒所受的离心力小于气流曳力,被气流携带进入转笼,并通过出风口经过旋风筒被收集为细粉。

图1 分级机结构Fig.1 Structure of classifier

新型动态气流分级机所能分级的粒度范围需要根据工艺要求,通过操作参数与结构参数进行调节。根据原料的物理性质及成品细度的工艺要求,在设计分级机时加以优化,即结构参数调节;设备在运行时,对转笼转速与进口风量进行优化,即操作参数调节。在工业应用中,该动态气流分级机可实现 0.15~0.23 mm 粒度的分级。

1.2 模型描述与条件设定

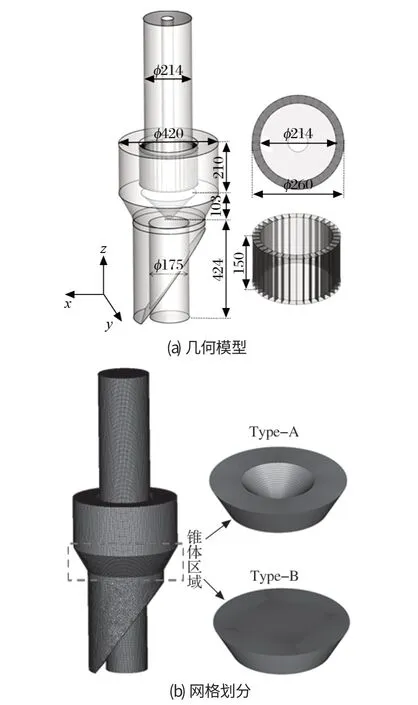

使用 SolidWorks 软件对动态气流分级机的主要结构进行几何建模,建模时简化了分级机内部复杂结构,几何模型与其主体参数如图 2(a) 所示。转笼叶片长 20 mm,厚 2 mm,高 150 mm,沿转笼外缘均匀分布。有、无导流锥的分级机的主要尺寸相同,有导流锥的分级机其导流锥高度为 103 mm,锥底直径为 234 mm。为了方便表达,将有导流锥结构和无导流锥结构分别用 Type-A 与 Type-B 表示。

图2 动态气流分级机的模型和网格划分Fig.2 Model and grid division of dynamic air classifier

网格划分由 ICEM 软件完成,将计算模型分为6 个区域:进料区域、锥体区域、粗粉出口区域、分级室区域、转笼区域与细粉出口区域。如图 2(b) 所示,除了粗粉出口区域采用四面体网格,其余部分由于其结构规整,所以采用六面体网格。Type-A 与Type-B 结构的模型网格只有在锥体部分不同,其余部分完全相同。考虑到计算时间和计算精度,网格划分后需要进行网格独立性验证。在相同条件下,以分级机入口和出口之间的平均静压降为标准,对 710 000、1 270 000、1 800 000、2 340 000 和 2 840 000 个 5种网格数量进行了检查。结果表明:当网格数超过1 800 000 个时,进出口压降差小于 1%。最终模型网格数量选择了 1 800 000 个。

结合动态气流分级机的结构特点和流场特点,湍流模型选择 RSM (雷诺应力模型)。该模型考虑了各向异性效应,更适用于模拟强涡流运动以及各向异性较强的流动问题[15-16]。壁边界采用无滑移边界条件,近壁面采用标准壁函数处理。压力-速度耦合采用 SIMPLEC 算法,对流扩散采用 QUICK 差分格式,残差精度设为 10-4。模拟工况设定:风速为 14 m/s,转速为 500 r/min;入口定义为 velocity-inlet (速度入口),出口定义为 outflow (出口流动边界);采用 MRF(多参考坐标系模型) 模拟分级室内转笼的旋转运动,旋转方向为顺时针。

2 模拟结果与分析

2.1 气流路径分布

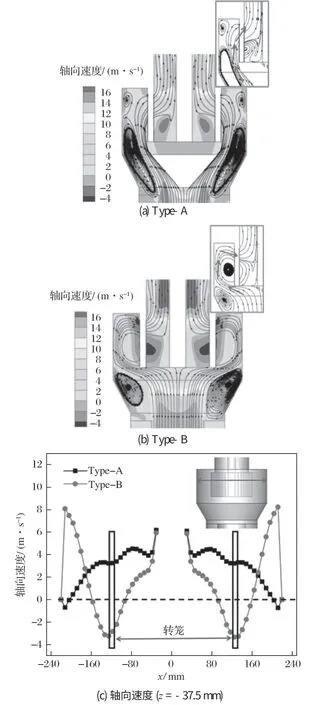

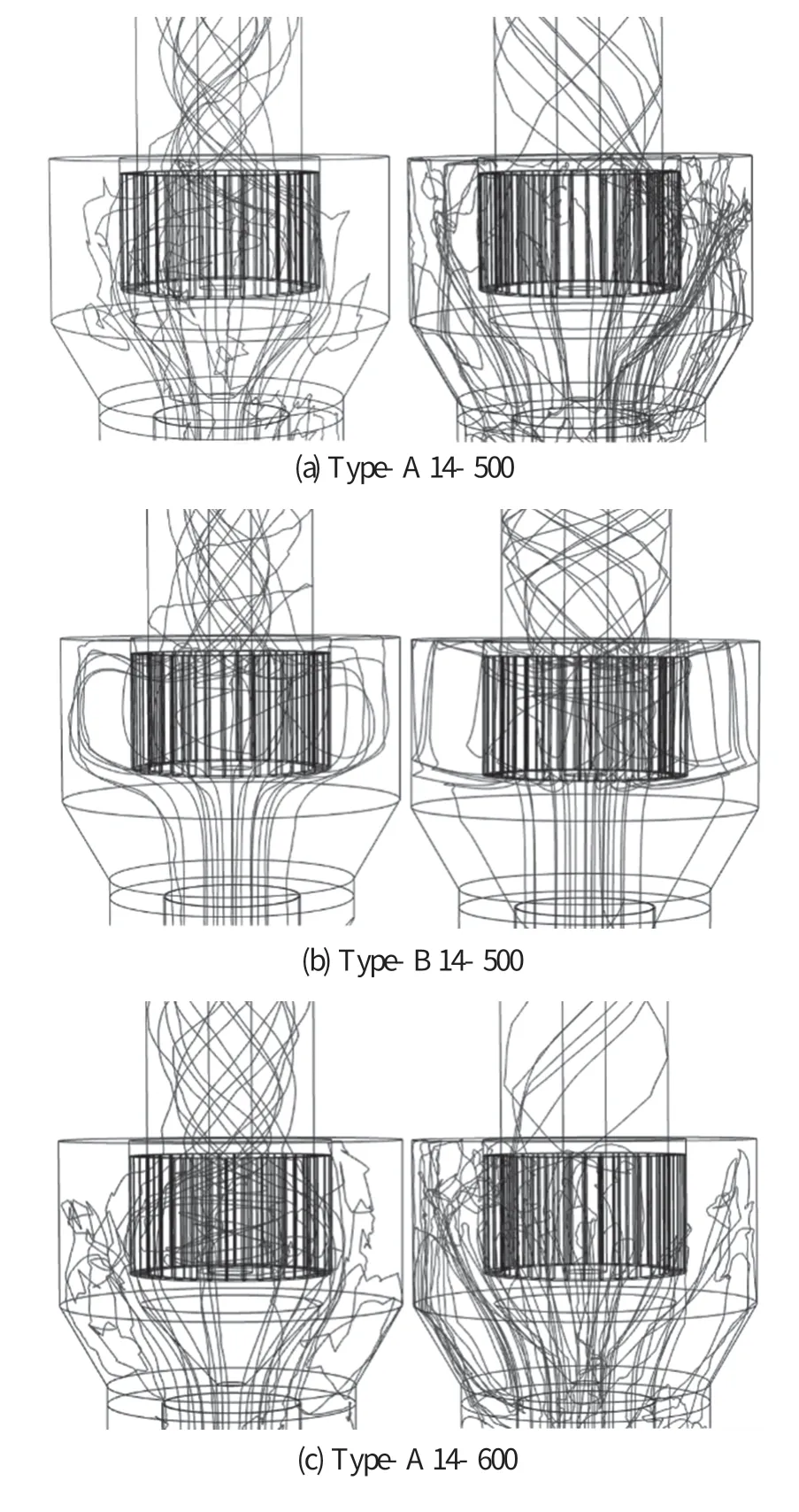

在转速为 500 r/min、进口风速为 14 m/s 的工况下,模拟 Type-A 与 Type-B 的气流路径,如图 3 所示。

从图 3 可以看出,导流锥的存在明显改变了气体的流动路径。如图 3(a) 所示,在 Type-A 中,气流经过导流锥进入分级室,然后沿着转笼底部向上运动,接着以较小的入射角进入转笼;气流在转笼底部形成涡流 (涡流中心在转笼内) 阻碍了气流进入,这是结构原因无法避免;同时气流在筒壁附近形成速度小的涡流,有利于对粗粉的淘洗[17],提高分级精度。在图3(b) 中,Type-B 结构由于没有导流锥的导流作用,气流直接冲击转笼底部,转笼底部提供了巨大的横向导流作用,气流沿着转笼底部横向向筒壁运动,随后在筒壁附近向上运动,遇到上筒壁后发生转折从转笼上部进入转笼。从局部流线图可以看到,气流在分级室与转笼处形成了较大范围的涡流,充斥在分级室内,并且占据了转笼约 2/3 的高度,严重阻碍了气流进入,降低了转笼有效分级高度。

图3 导流锥对气流路径与轴向速度的影响Fig.3 Influence of guide cone on airflow path and axial velocity

以截面z=-37.5 mm 为例,模拟导流锥对轴向速度分布的影响,如图 3(c) 所示。负号代表气流向下运动,即与气流出口方向相反。Type-A 中,从近筒壁处到转笼中心的速度都是正值,且逐渐增大,在转笼附近的速度分布平缓,速度保持在 3 m/s 左右,有利于细粉的快速排出。Type-B 中,轴向速度分布的波动远大于 Type-A,筒壁附近的速度最高为 8 m/s,然后急剧减小,在转笼附近都是负值,且在转笼叶片间速度达 -3.5 m/s,影响细粉的排出。此外,Type-B近筒壁的轴向速度达到了 8 m/s,不利于粗粉的下落排出,容易把已经分选的粗颗粒重新带回转笼,造成切割粒径增大;而 Type-A 的筒壁附近有较小速度的负值,即在近壁面有向下运动的气流,速度约为 0.8 m/s,有利于粗粉的收集。

2.2 对径向速度与切向速度的影响

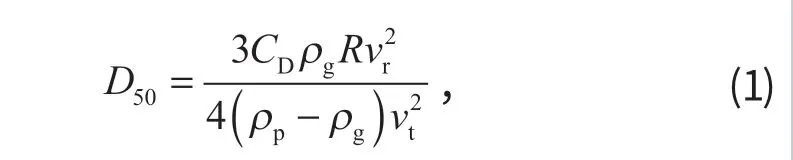

颗粒分级主要发生在转笼外表面附近的区域。在分级区域中的切割粒径 (D50) 可通过以下公式得到:

式中:CD为阻力系数;ρg为气体密度;R为转笼半径;vr为径向速度;ρp为颗粒密度;vt为切向速度。

从式 (1) 可以得到,当径向速度与切向速度在合理范围内且分布均匀时,在分级面内能得到恒定的切割粒径。故有必要对分级室与转笼区域的径向速度与切向速度进行分析。

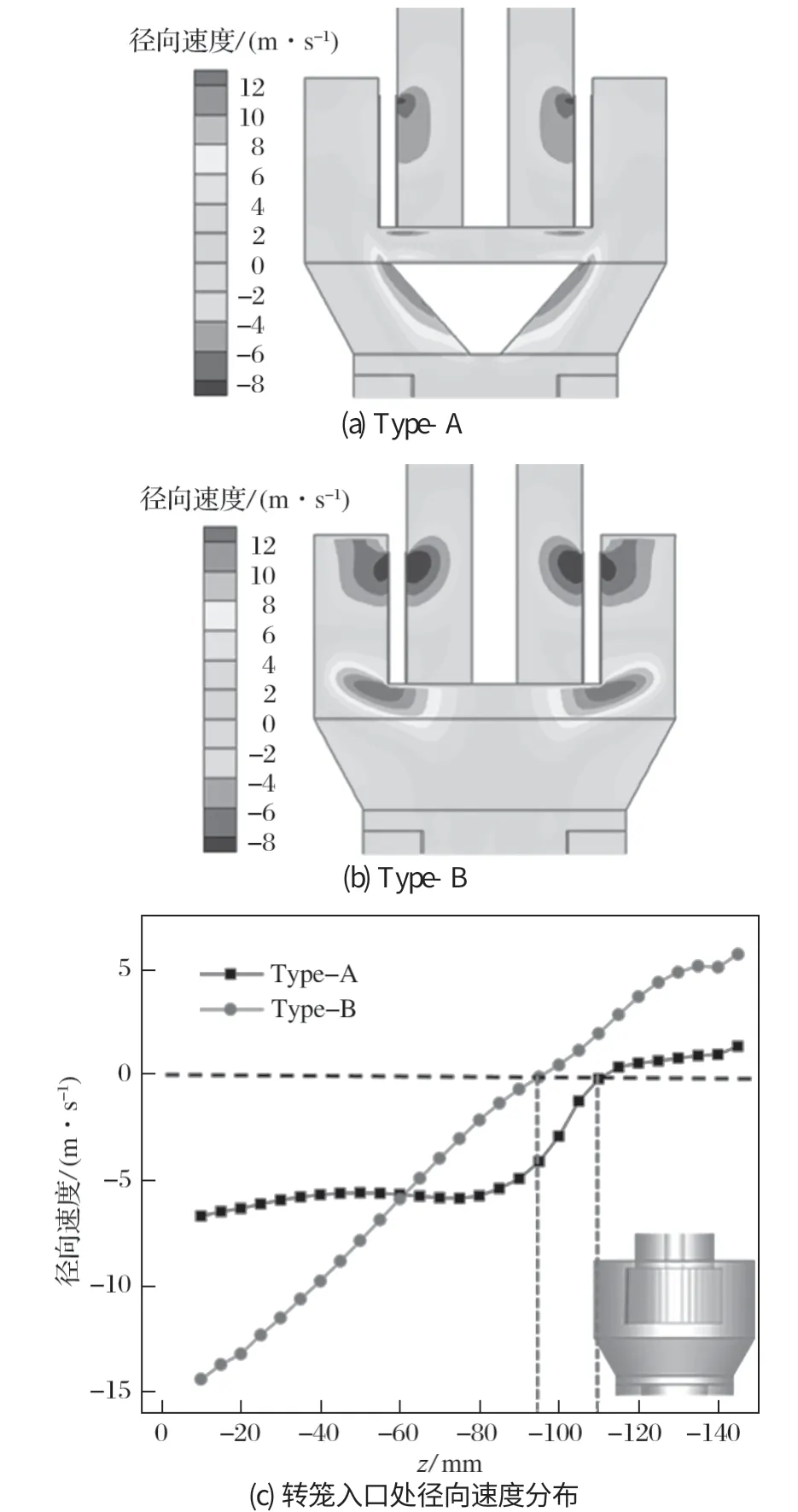

2.2.1 径向速度

径向速度分布云图如图 4 所示。如图 4(a)、(b)所示,气流从 Type-A 转笼中上部进入转笼,径向速度较为均匀,而在 Type-B 中,气流在分级室与转笼上部都有较大径向速度。

图4 导流锥对径向速度的影响Fig.4 Influence of guide cone on radial velocity

转笼外表面是气流进入转笼的必经之地,在转笼入口处沿轴向取点获得气流的径向速度分布图,如图 4(c) 所示。在 Type-B 中,从转笼顶部到底部的径向速度变化较大,速度变化量达 20 m/s;在转笼上部的径向速度均在 10 m/s 以上,尤其在顶部的速度达到了 15 m/s。如此过大的速度易使粗颗粒被气流带入转笼,收集为细粉,降低了分级精度,增大了切割粒径。同时,在转笼高度为 94 mm 时,径向速度开始变为正值,即有气流从转笼中流出,Type-B 的转笼有效分级高度即为 94 mm。在 Type-A 中,在转笼高度为 110 mm 时,径向速度出现较小的正值,则 Type-A型的转笼有效分级高度为 110 mm,相对于 Type-B 提高了 17%。在 0~110 mm,即转笼有效分级高度内,径向速度分布较为均匀,大部分区域的径向速度保持在 6 m/s 左右。

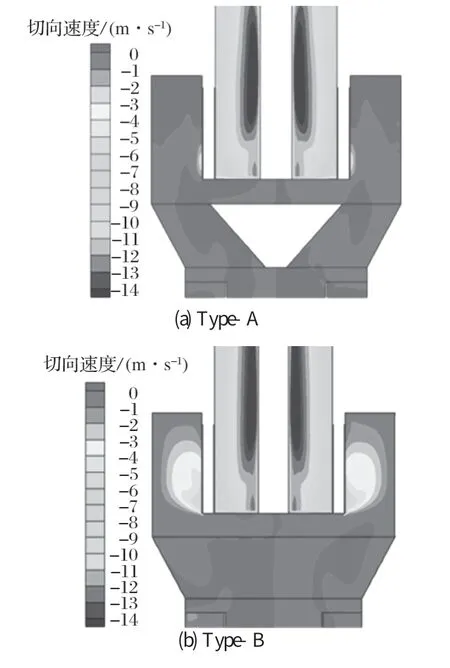

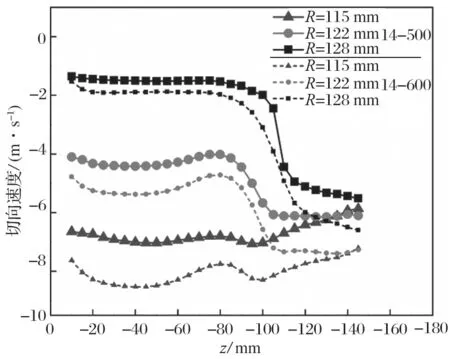

2.2.2 切向速度

气流的切向速度是产生旋流和颗粒离心力的主要原因。图 5 所示为切向速度分布云图和转笼外表面切向速度分布图,负号代表与转笼旋转方向相同。

在图 5(a)、(b) 中,在锥体区域与转笼内部两种结构的切向速度分布几乎一样。但在 Type-B 中,在分级室内有较大切向速度,其所在范围与图 3(b) 中涡流位置基本吻合,可以推测切向速度大是由分级室内高速旋转的涡流所造成的。

由图 5(c) 可以看到,两者在转笼入口处的切向速度总体上呈增大趋势,其速度变化量在 4 m/s 左右,并都在转笼底部达到最大值。不同的是,Type-A 的切向速度是在转笼下部突然增大,这是受到转笼底部涡流的影响,而涡流是不可避免的,这与上面分析一致;但是在转笼中上部主要分级区域内的切向速度变化平稳,变化量基本保持在 1.5 m/s 左右。而 Type-B的切向速度一直增大,并且在转笼有效分级高度内的速度梯度大,速度变化量达 2.5 m/s。

图5 导流锥对切向速度的影响Fig.5 Influence of guide cone one tangential velocity

Type-B 内的涡流强度与范围均大于 Type-A,导致 Type-B 的切向速度均大于 Type-A,而且此涡流是竖直的,产生的切向速度方向也是竖直的。而分级所需要的离心力是由水平气流旋转而产生的,虽然Type-B 拥有较大的切向速度,但这是无意义的。转笼外边缘线速度

式中:R为转笼半径;n为转笼转速。将数值代入公式可得vi=6.7 m/s。

显然,转笼入口处气流的切向速度小于转笼线速度,这是因为气流的切向速度主要由转子保持架的旋转产生,而气流由于黏度小而运动滞后。

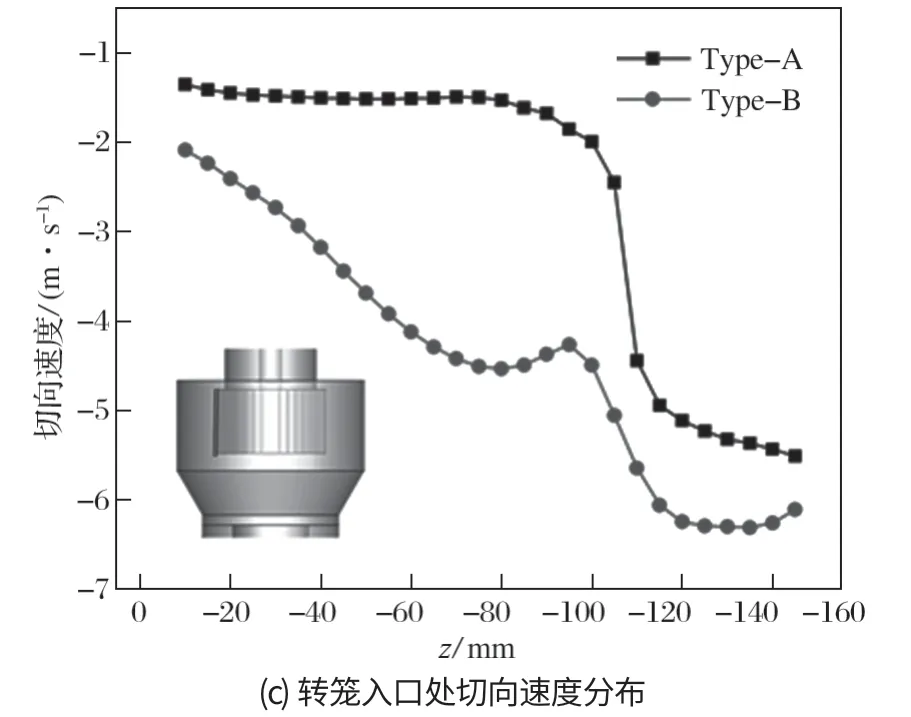

图6 所示为 Type-A 转笼通道内不同位置 (轴向) 的切向速度分布。为便于表述,采用进风口风速 (v,m/s)-转笼转速 (n,r/min) 来表示操作参数工况,如图 6 中 14-500 即为风速为 14 m/s、转速为500 r/min,下同。由图 6 可以看到,随着气流进入转笼通道,切向速度逐渐增加,并保持轴向上的稳定。另外,随着转笼转速增加,整体切向速度增加,从而可以分离更小粒度的颗粒。

图6 转笼通道内不同位置的切向速度Fig.6 Tangential velocity at various position inside channel of rotary cage

综合以上分析可以得出,导流锥的存在,极大地改善了分级室与转笼附近的径向速度与切向速度的分布,使其速度变化平稳,流场分布均匀,有利于获得高分级精度和低切割粒径的产品[18-19]。

2.3 离散相模拟

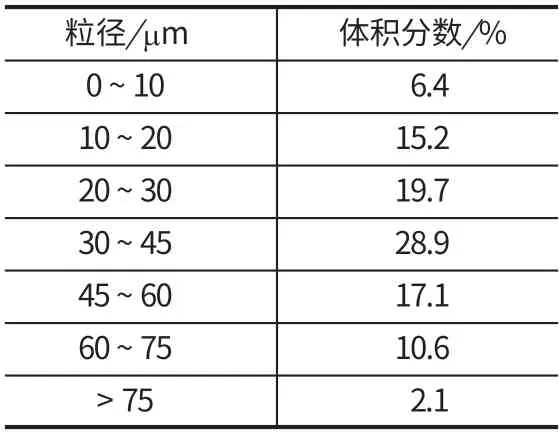

采用 DPM (离散相模型) 模拟了颗粒在 Type-A和 Type-B 中的运动轨迹。密度为 2 750 kg/m3的颗粒由进气口进入分级机,模拟了 5 µm 和 30 µm 2 种粒径的颗粒在不同工况下的运动轨迹,30 µm 颗粒为分级机设计的目标切割粒径。每组模拟中颗粒数量均为20 个。采用 DRW (随机游走模型) 增加颗粒在气流中运动的随机性。不同工况下,颗粒进入分级机后的运动轨迹如图 7 所示。每组图中,左侧为 5 µm 颗粒,右侧为 30 µm 颗粒。

图7 颗粒运动轨迹Fig.7 Particle trajectory

从图 7 可以看到,在 Type-B 中,不同工况下的颗粒进入分级机后都先冲击转笼底部,然后沿着筒壁向上运动,最后在转笼顶部近乎水平进入转笼内部。在 Type-A 中,颗粒沿着导流锥向上进入分级室,细颗粒在转笼中上部斜向上进入转笼内部,被收集为细粉;粗颗粒被甩向筒壁,失去速度沿筒壁下落,收集为粗粉。

在图 7(a)、(c) 中,Type-A 中 30 µm 的颗粒被收集为细粉的概率小于 5 µm 颗粒,尤其在 14-600工况下,只有少数颗粒被收集为细粉。这是由于在Type-A 中,颗粒粒径与转笼转速越大,颗粒所受离心力就越大,更容易被甩出分级区,沿筒壁下落收集为粗粉。由此可见,Type-A 对 30 µm 颗粒分级效果较好,对 5 µm 颗粒的分级效果不明显,这符合分级机的设计预想。而在 Type-B 中,尽管粒径与转速得到增加,但是由于在筒壁附近具有较大轴向速度,而且转笼顶部径向速度过大,导致绝大部分颗粒都从转笼顶部进入转笼,被收集为细粉,从而使分级性能大幅下降。

从离散相模拟结果来看,Type-A 与 Type-B中,颗粒运动轨迹截然不同,Type-A 中颗粒的运动轨迹更为合理,因而拥有更好的分级能力,这与气相流场分析一致。

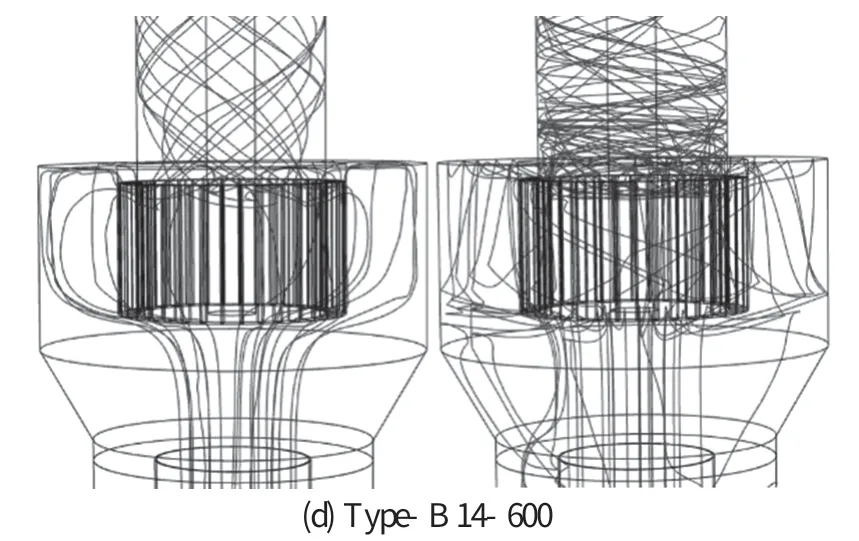

3 物料分级试验

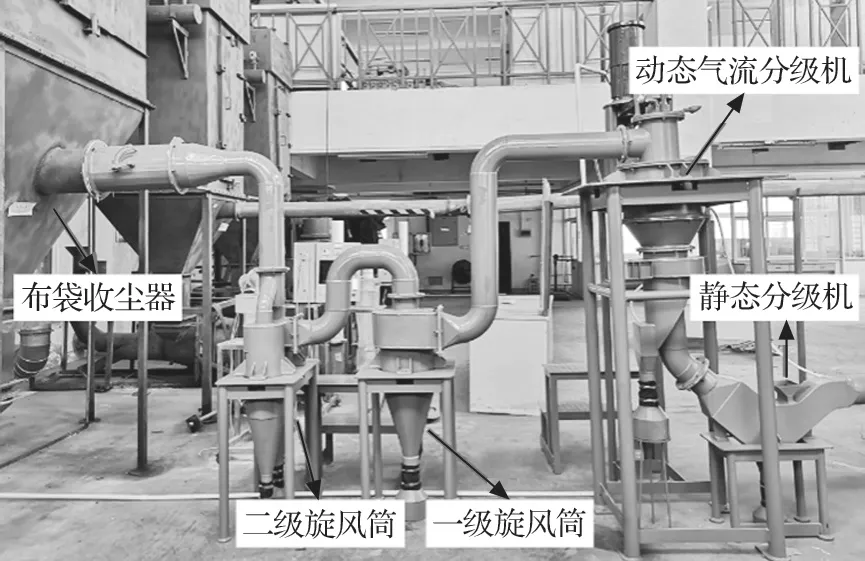

为了验证以上分析,以碳酸钙为原料进行分级试验,原料粒度分布如表 1 所列,试验装置系统如图 8所示。

图8 试验用分级系统Fig.8 Classification system for test

表1 原料粒度分布Tab.1 Distribution of particle size of raw material

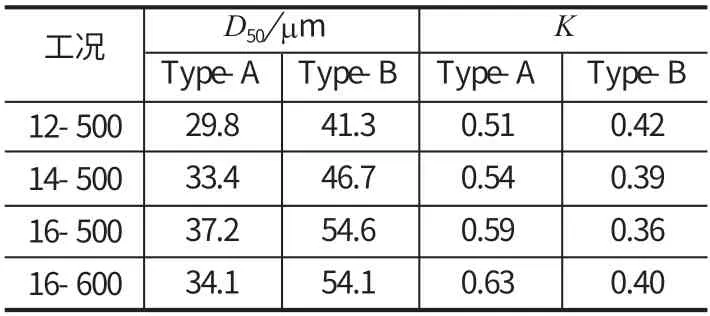

原料进入静态分级机进行预分级和预分散,然后随气流进入动态气流分级机进行分级,细粉被旋风筒收集,粗粉被分级机粗粉出口收集。原料经过分级后进行称重取样,用激光粒度仪对原料以及收集到的粗粉与细粉进行粒度分析。分级性能以切割粒径 (D50)和分级精度 (K) 作为评判指标,D50是指部分分级效率为 50% 时的粒径,其值越小,表示分级性能越好;K以部分分级效率为 25% 和 75% 的颗粒粒径之比表示,其值越大,表示分级性能越好。D50和K的计算结果如表 2 所列。

表2 切割粒径 (D50) 和分级精度 (K) 的对比Tab.2 Comparison of cutting size (D50)and classification precision (K)

在4 种工况下,Type-A 的D50相比于 Type-B 有很大降低,平均降低了 31.3%,这是由于 Type-B 在转笼上部有较大的径向速度所导致;尤其在 16-600工况下,D50降低了 39.1%,原因是虽然转笼转速增大了,被转笼分选出来的粗粉增多,但是由于筒壁附近有较大的正向轴向速度,被分选的粗粉又被气流带回转笼进行分选,导致粗粉被气流带入转笼中,从而增大D50。相反,Type-A 中,在筒壁附近的轴向速度小,有利于粗粉的下落收集,故而有较低的D50。对比工况 16-500 与 16-600,可以看到,转速提高,Type-A 的D50减小明显,而 Type-B 的D50几乎不变;Type-A 的K值也均大于 Type-B,K值平均提高了 45%,其主要原因是有导流锥结构的径向速度与切向速度分布更加合理和均匀,而且 Type-B 的“跑粗”现象严重。

4 结论

通过数值模拟的方法,对有无导流锥结构的新型动态气流分级机进行全流场对比分析,并且通过物料试验加以验证,得到以下结论。

(1) 导流锥可以极大改善气流路径,增加转笼有效分级高度。在无导流锥的结构中,气流沿筒壁向上运动,产生较大轴向速度,严重影响粗粉下落;在有导流锥结构中,气流路径合理,在筒壁附近有较小的反向轴向速度,有利于粗粉的下落。离散相模拟验证了上述气相流场分析。由于分级室内涡流影响范围的不同,有导流锥的转笼的有效分级高度,大于无导流锥的结构。

(2) 导流锥能够改善分级机内气流径向速度与切向速度分布。相比于无导流锥结构,有导流锥结构的径向速度与切向速度分布均匀,减少了“跑粗”现象,从而提高分级性能。

(3) 在以碳酸钙为原料的分级试验中,导流锥的存在使分级精度平均提高了 45%,切割粒径降低了31.3%。物料分级试验与数值模拟结果相吻合,证明了数值模拟方法在分级机结构改进中的可靠性。

(4) 模拟与试验证明了导流锥在新型动态气流分级机的重要性。下一步,将探究导流锥尺寸对流场的影响规律,从而找到最佳的导流锥高度与半径。