顶板大直径定向钻孔快速施工技术研究

冷明友

中煤科工集团西安研究院有限公司 陕西西安 710077

顶板高位钻孔主要用于抽采裂隙带富集区卸压瓦斯及少量邻近层瓦斯,抽采成本低,但常规钻孔精度差、钻孔直径小,影响抽采效果。近年来开始应用大直径定向钻孔进行工作面瓦斯治理取得了良好的工程实践效果[1-4]。但在工程实践中,顶板大直径定向钻孔施工仍存在诸多困难,尤其是“先导孔+分级多次钻扩”的成孔方法存在扩孔工程量大、成孔效率低等问题。笔者以陕能集团某矿为例,结合该矿首采工作面地质条件,进行顶板高位大直径定向长钻孔工业性试验研究,应用双动力扩孔与随钻地层辨识新技术,取得了较高的钻进效率和瓦斯抽采效果,为后续大直径长钻孔的定向施工及以孔代巷技术应用提供借鉴和参考。

1 大直径定向钻进技术及装备

1.1 钻进装备

针对含煤地层定向钻孔施工需要,我国逐步形成了以定向钻机、泥浆泵车、测量系统、孔底螺杆马达等组成的煤矿井下定向钻进典型装备系统。钻孔轨迹信号多采用泥浆脉冲无线测量方式进行传输,由防爆计算机实时监控钻孔轨迹,通过及时调整孔底螺杆马达工具面向角,保障钻孔按照设计轨迹进行施工。

1.2 分级扩孔钻进工艺

顶板高位定向钻孔的抽采效果与钻孔直径密切相关,在安全钻进的前提下,钻孔直径越大越好。但由于大直径一次定向成孔对钻进装备的施工能力要求高,以及受矿井施工空间条件制约等原因,目前顶板大直径定向钻孔主要采用正向多级扩孔成孔工艺施工。该工艺采用分级多次破碎的形式,减少了单级碎岩所需的转矩和孔内钻具受力变形量。为确保扩孔施工时钻具的安全,尽量使每级扩孔时钻杆承受的转矩保持一致,导致单次扩孔直径较小,工艺繁琐。以常见的直径 120 mm 定向先导孔为例,施工至目标孔径 200 mm,一般需要进行φ153 和φ200 mm 的二级扩孔。

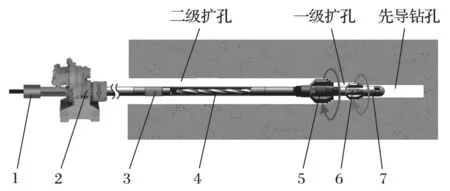

1.3 双动力扩孔钻进工艺

分级扩孔时,主要采用孔口钻机驱动钻具回转进行碎岩,动力传递效率低、扩孔速度慢。针对大直径高效快速扩孔需要,开发了双动力扩孔技术[5],如图1 所示。其技术原理是:在扩孔钻头与扩孔钻杆之间增加了一个双级扩孔工具,高压冲洗液驱动双级扩孔工具的转子回转,钻机带动双级双速扩孔钻具回转,一级扩孔钻头在 2 个回转动力驱动下实现一级扩孔,二级扩孔钻头在钻机回转动力驱动下实现二级扩孔,从而实现双动力大直径快速扩孔。该方法充分利用钻机机械动力和泥浆泵水驱动力,实现定向钻孔的快速单次双级大直径增扩,提高了扩孔钻进施工效率,降低了施工成本。

图1 双动力扩孔技术原理Fig.1 Principle of dual-power reaming technology

1.4 地层辨识技术

为有效指导顶板大直径定向钻孔施工,在钻进过程中及时掌握施钻地层情况,通过多源钻进信息智能融合,从而实现地层辨识,保障了安全高效钻进。由于钻进过程是一个受地层各向异性、构造和钻进扰动等多种因素影响的动态非线性过程,地层辨识难度较大。近年来,随着大数据、云计算、机器学习等先进技术的发展,钻进中的地层辨识技术也随之得到发展[6-8]。通过钻机工况监测系统、数据采集与传输系统、智能专家系统,对钻压、钻速、泵量及钻渣等信息进行融合,将深度学习卷积神经网络与多权值任务学习机制相结合,基于新开发的地层界面与岩性智能识别模块,实时识别地层特性,并对目标区域地层分布特性进行预测,为定向钻进参数调整及钻孔的科学设计提供了有力支撑。

2 工程实践

2.1 地质概况

陕能集团某矿井田 1012001 工作面为首采工作面,煤层沿工作面走向倾角为 3°~9°,煤层夹矸 0~3 层,以炭质泥岩为主。高位瓦斯抽采大直径定向钻孔试验在该首采工作面开展。工作面可采长度为 2 060 m,其中 1 470 m 范围内采用高抽巷抽采进行瓦斯治理,剩余 590 m 计划施工 4 个定向长钻孔,以替代高抽巷进行瓦斯治理。

2.2 钻孔设计

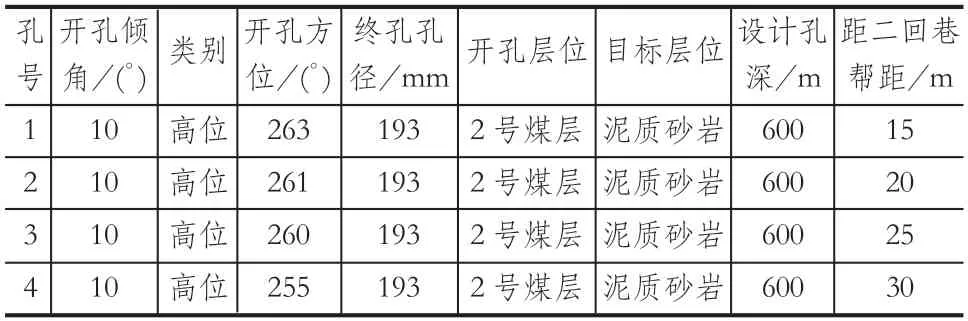

顶板高位定向钻孔的布孔层位布置在采动裂隙带层位和易钻进成孔且孔壁稳定性好的层位。项目设计4 个顶板高位大直径钻孔,其中 1、2 号孔设计钻孔深度为 600 m,采用分级扩孔钻进工艺,分φ153、φ193 mm 两级扩孔,终孔孔径为 193 mm;3、4 号孔设计钻孔深度为 600 m,采用双动力一次扩孔钻进工艺,终孔孔径为 193 mm。1~4 号钻孔设计距 2 号煤层顶板高度分别为 12、18、24 和 30 m,钻进施工中根据钻遇岩性和地层稳定性进行调整。钻孔具体设计数据如表 1 所列。

表1 定向钻孔设计数据Tab.1 Design data of oriented drilling

2.3 施工情况

现场试验累计施工钻孔 5 个,原设计 4 号钻孔施工至 240 m 后频繁出现憋泵卡钻现象,多次扫孔处理均无法正常钻进,故增加施工了补 4 号钻孔。本次试验定向钻进累计进尺 2 752 m,分级扩孔钻进累计进尺2 442 m,φ193 mm 双动力一次扩孔钻进累计进尺 1 218 m。试验中双动力扩孔钻进最大单班进尺 50 m,平均钻进效率较分级扩孔工艺高 30% 以上。

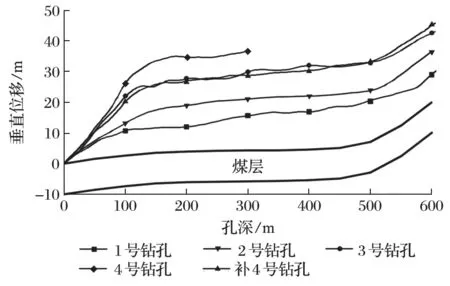

实钻轨迹剖面控制在距 2 号煤层顶板 12~30 m范围内。在钻进过程中,钻孔钻遇地层与原有地质资料存在一定偏差。为保障钻孔尽可能在稳定岩层中钻进,主要依据地层辨识技术进行钻孔轨迹调整。考虑钻孔轨迹可能存在凹洼处,导致孔内局部积水,影响钻孔瓦斯抽采效果,在实钻过程中,钻孔轨迹不进行正偏差回调,使钻孔角度尽可能为正,保持钻孔正常钻进。试验施工的 5 个钻孔实钻轨迹剖面如图 2 所示。

图2 钻孔实钻轨迹剖面Fig.2 Section of actually drilled hole

2.4 地层辨识分析

2.4.1 钻遇地层岩性

综合实钻信息,钻遇地层岩性特征主要表现在 4个方面:①地层柱状图的中粒砂岩与上下砂质泥岩并无明显界面,只存在厚度不足 1 m 白砂岩,其余砂岩均含有泥质成分;② 地层局部为砂泥岩互层,砂岩中局部存在煤线,返渣颜色多变,但沉淀后的成分多为砂质;③除 4 号钻孔外,其他钻孔钻遇地层在泥岩交界和存在煤线的层位出现返渣量大及轻微塌孔现象;④ 钻孔累计取样 99 个,识别主要岩性特征6 个,主要为深灰色泥岩 (局部含煤表现为深黑色)、灰白色砂岩 (也可为泥质砂岩,硬度较低)、白色砂岩(硬度较大)、中粒砂岩 (颗粒明显,胶结较差)、黑色泥岩 (易塌孔,碎片状)、粗粒砂岩 (灰色)。

2.4.2 钻遇构造判别

在钻进过程中未出现明显的构造特征信息,但存在小断层或裂隙带特征。其中,1 号钻孔在施工至200~210 m 孔段时出现钻压突增、返渣量变大的现象,后采用φ153 mm 扩孔处理,增大排渣空间,处理有效。2~3 号定向钻孔在施工至 200~230 m 孔段时出现同样情况,扫孔通过后,返水返渣量变小,泵压增大,推断孔壁导通裂隙,导致冲洗液漏失。4 号钻孔在施工至 240~290 m 孔段时出现憋泵卡钻现象,多次扫孔、扩孔处理均无法正常钻进。这是由于该层位为泥岩层,孔壁稳定性差,判断该区域存在小型断层,造成钻进过程中成孔难度大。补 4 号钻孔设计剖面层位与 3 号钻孔一致,平面间距为 5 m,未出现塌孔卡钻现象。

3 顶板大直径高位瓦斯抽采效果

3.1 高位瓦斯钻孔抽采效果

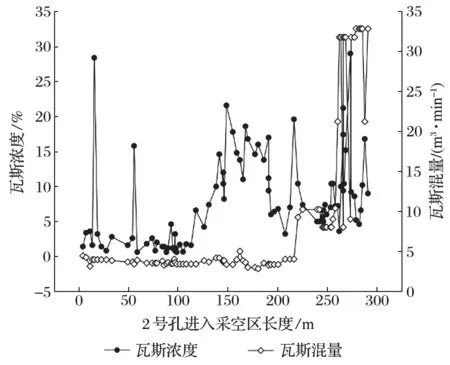

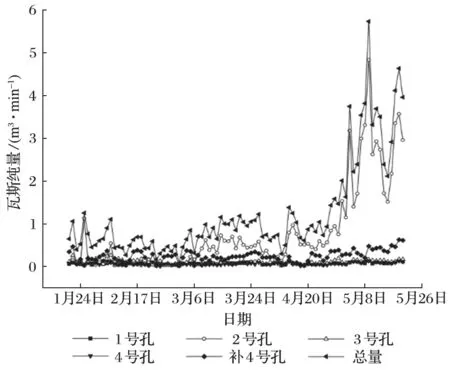

以2 号钻孔为例,随着工作面回采,大直径定向钻孔瓦斯抽采情况如图 3 所示。初始阶段瓦斯混量保持在 3~4 m3/min,当进入采空区超过 200 m时,混量开始增加,超过 250 m 后,混量大幅提高,最高达到 32.89 m3/min。进入采空区 110 m 后,瓦斯浓度平均值明显提高,保持在 10% 以上,全段平均值为 7.9%。图 4 为 5 个钻孔在 2020 年 1 月—5 月单孔瓦斯抽采纯量及总量统计。以 2 号钻孔为例,初始阶段瓦斯纯量普遍在 1.00 m3/min 以下,4 月 30 日后,纯量显著增加,最大达到 4.83 m3/min,此阶段 2 号钻孔平均纯量为 2.73 m3/min,总纯量均值为 3.47 m3/min。

图3 2 号孔瓦斯抽采统计Fig.3 Statistics of gas extraction from hole 2

图4 钻孔瓦斯抽采统计Fig.4 Statistics of gas extraction from holes

3.2 高位瓦斯钻孔与高抽巷抽采效果对比

为便于高位瓦斯抽采钻孔与高抽巷的抽采效果进行对比,对 1012001 工作面高抽巷在 2020 年 6 月至2020 年底瓦斯涌出量进行统计。高抽巷抽采流量开始维持在 330 m3/min 左右,由于抽采流量和抽采浓度快速降低,高抽巷抽采效果变差,经统计此阶段抽采纯量平均值为 4.32 m3/min,此时 5 个钻孔瓦斯抽采总纯量均值为 3.47 m3/min,钻孔抽采纯量总量为高抽巷的 80%。经现场监测显示,工作面回风瓦斯浓度主要维持在 0.15%~0.20%,处于安全范围之内。因此,利用顶板高位大直径定向长钻孔抽采效果较好,有效代替了高抽巷。

4 结论

(1) 由定向钻机、泥浆脉冲测量系统及泥浆泵车等组成的整套定向钻进装备系统性能稳定可靠,能够满足煤矿井下顶板高位定向长钻孔快速施工需求。

(2) 开展的顶板大直径定向钻进快速施工试验表明,双动力扩孔钻进最大单班进尺 50 m,平均钻进效率较分级扩孔工艺高 30% 以上,地层辨识技术可在钻进过程中及时掌握施钻地层情况,为钻进参数调整及钻孔的科学设计提供了有力支撑。

(3) 利用顶板高位大直径定向长钻孔代替高抽巷在该矿取得较好效果。5 个钻孔瓦斯抽采总纯量均值为 3.47 m3/min,可达到高抽巷抽采效果的 80% 以上,有效保障了工作面回采安全。