ZYWL-6000Y 自动钻机钻杆箱液压系统设计

刘小华

1中煤科工集团重庆研究院有限公司 重庆 400039

2瓦斯灾害监控与应急技术国家重点实验室 重庆 400039

煤矿井下瓦斯、冲击地压等灾害通常采用钻孔的方式进行治理,作业环境均为高危,目前煤矿井下钻探设备还处于机械化阶段,现场需要多人合作才能完成钻孔作业,智能化钻探设备的研发才刚刚起步[1]。近年来,随着“机械化换人、自动化减人”的不断推进[2],煤矿井下钻探设备在自动化方面有了较大的进展,中煤科工集团重庆研究院有限公司研制的 ZYWL-4000SY 型自动钻机[3-4]已在全国几十对矿井推广应用。该钻机采用折叠式钻杆箱[5],仅可装载 10根直径为 73 mm 的钻杆,在施工过程中,每 0.5 h 需停机添加 1 次钻杆。而 ZYWL-6000Y 型自动钻机采用直径为 89 mm 的钻杆,其质量也相应增大,加大了操作人员的劳动强度,原折叠式钻杆箱容量偏小的缺点逐渐显现出来。因此,ZYWL-6000Y 型自动钻机需要一种与之相匹配的、容量更大的钻杆箱。随着钻杆箱容量增大,钻杆箱结构也发生变化,需要设计相应的液压系统与之匹配,并通过工业性试验来验证该液压系统的性能。

1 自动上杆系统

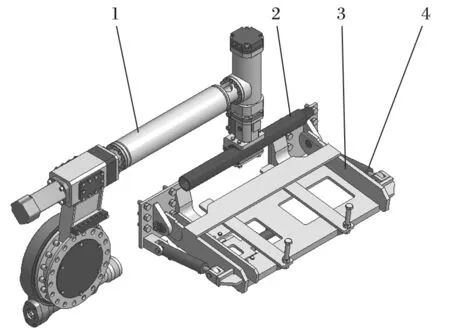

ZYWL-4000SY 型自动钻机的自动上杆系统由机械手[6]和折叠式钻杆箱组成,可放置 10 根直径为 73 mm 的钻杆,结构如图 1 所示。

图1 ZYWL-4000SY 型自动钻机的自动上杆系统Fig.1 Automatic drilling rod addition system ZYWL-4000SY automatic drilling rig

当需要钻进时,可操作钻杆箱升降液压缸,使钻杆箱外侧高于内侧,钻杆在重力作用下滚动至最内侧,机械手每次只抓取最内侧的钻杆,被抓取的钻杆位置固定;当需要卸钻时,操作钻杆箱的升降液压缸,使外侧低于内侧,钻杆在重力作用下滚动至外侧;当钻机转场时,可操作钻杆箱升降液压缸,将钻杆箱折叠收拢至机械手位置,减小钻机宽度,方便运输。该自动上杆系统采用单机械手与折叠式钻杆箱结构,机械手抓取与卸杆的位置固定,动作简单,多年的实际应用证明该上杆系统的性能稳定可靠。

为扩大钻杆箱容量,同时保留 ZYWL-4000SY 型自动钻机自动上杆系统的优点,在其基础上设计了ZYWL-6000Y 型自动钻机的自动上杆系统,结构如图2 所示。

图2 ZYWL-6000Y 型自动钻机的自动上杆系统Fig.2 Automatic drilling rod addition system ZYWL-6000Y automatic drilling rig

新的自动上杆系统采用固定的箱式钻杆箱,在钻杆箱的最内侧设置 2 根升降液压缸,用于将最内侧钻杆向上输送至固定位置,在该位置设置 1 个由接近开关组成的定位组件。同时,在机械手卡瓦固定座上设置 1 个定位块,钻进或卸钻时,机械手伸出,定位块接触定位组件并触发信号,钻机控制系统根据信号判断机械手到达指定位置,执行抓取钻杆或释放钻杆的操作。

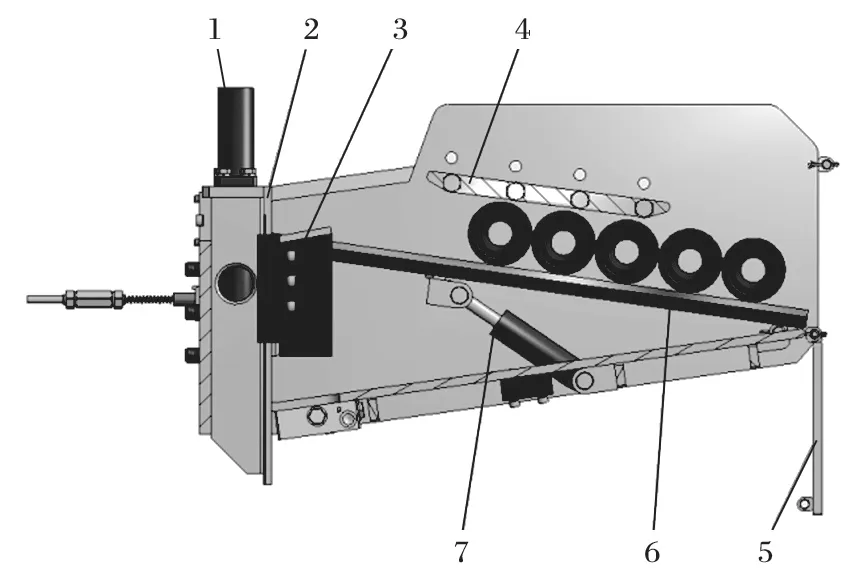

箱式钻杆箱采用螺栓固定在钻机的提升套上,结构如图 3 所示。

图3 钻杆箱结构示意Fig.3 Structural sketch of drilling rod box

钻杆箱内侧设置轨道 2,在轨道内侧设置升降液压缸 1,轨道上设置滑块 3,滑块与升降液压缸的活塞杆相连,并可在轨道上滑动。升降液压缸采用倒置安装方式。钻杆箱的底板上侧设置托板 6,可通过托举液压缸 7 将托板升起或放下。当托板放下时,钻杆在重力作用下从外侧滚动至内侧;当托板升起时,钻杆可从内侧滚动至外侧。在箱体内的上部设置挡板 4,以使挡板上侧的钻杆有序下滑。在箱体的外侧设置翻板 5,当进行钻进操作时,翻板翻至上侧并固定,使钻杆箱容纳钻杆;当进行卸钻操作时,翻板翻至下侧,钻杆顺着托板向下滚动至钻杆箱外。该箱式钻杆箱比折叠式钻杆箱容量更大,可容纳 30 根直径73 mm 的钻杆,或 20 根直径 89 mm 的钻杆。

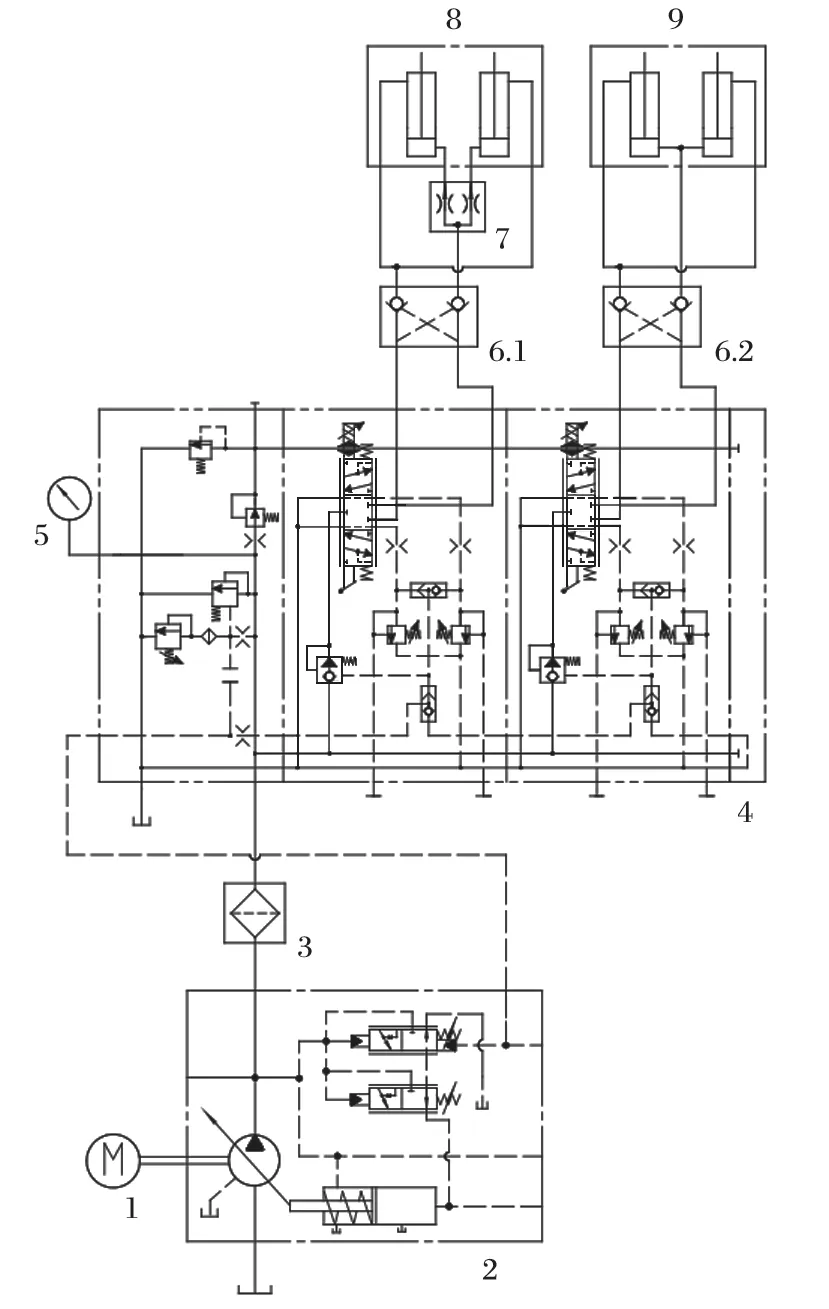

2 钻杆箱液压系统设计

为匹配新的自动上杆系统,箱式钻杆箱的液压系统与折叠式钻杆箱有所不同。折叠式钻杆箱的液压系统只需钻进和卸钻 2 个状态,箱式钻杆箱除钻进和卸钻状态,在钻进时,还需要配合机械手进行钻杆输送操作。箱式钻杆箱液压系统如图 4 所示。

图4 钻杆箱液压系统Fig.4 Hydraulic system of drilling rod box

箱式钻杆箱的液压系统采用变量泵 2 与比例多路阀 4 组成负载敏感控制方式,钻杆箱的 2 个动作分别是滑块的升降和托板的托举。滑块的升降动作采用 2根液压缸 8 进行驱动,并在油路上设置液压锁 6.1。为保持升降液压缸同步,在无杆腔油路设置了分流集流阀 7。托板的托举动作采用 2 根液压缸 9 进行驱动,在油路上设置液压锁 6.2。为保持油路清洁,在泵出口设置高压过滤器 3。比例多路阀的测压口设置有压力表 5,对钻杆箱系统进行压力监测。

3 关键液压件选型计算

钻杆箱液压系统中的升降和托举 2 个动作中,最关键的是托举液压缸的选型,需通过计算确定托举液压缸的缸径、杆径及行程等重要参数。根据结构设计,托板需要在 2 个极限角度范围内自由翻转,托举液压缸能在最下端的最大载荷下将托板及其上面的钻杆托起,托板与托举液压缸的受力分析如图 5 所示。

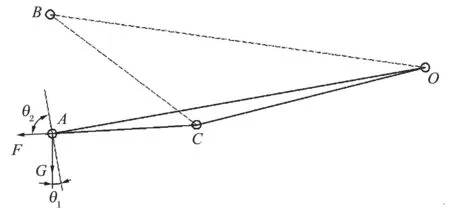

图5 托举液压缸受力分析Fig.5 Force analysis on lifting cylinder

图5 中A点为液压缸活塞杆与托板的连接点,C点为托举液压缸与钻杆箱体底板的连接点,O点为托板与钻杆箱的连接点,B点为托板向上托起后的最高点。托板 (长度为AO) 在托举液压缸 (长度为AC) 的作用下可绕O点旋转,在最下端的A点位置,托举液压缸将承受最大负载,在向上转动过程中负载逐渐减小,到达B点位置时,所受载荷最小。因此,在A点可通过计算确定托举液压缸的缸径和杆径,在B点位置通过绘图可确定该液压缸的行程,从而确定整个液压缸的参数。根据简化的受力分析可得

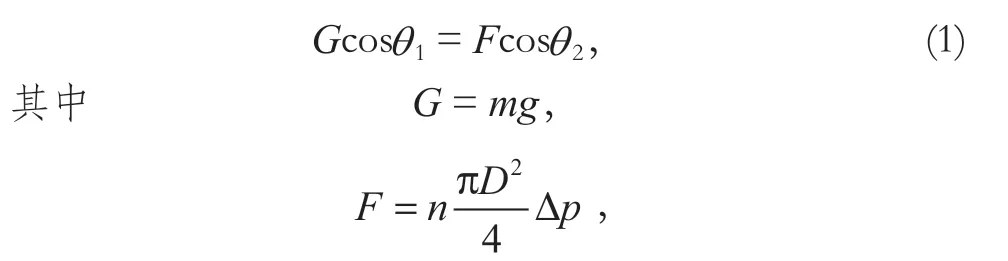

式中:G为托板与箱内钻杆作用在A点的重力,N;m为托板与箱内钻杆的有效质量之和,m=200 kg;θ1为A点重力与垂直于托板方向的夹角,θ1=10°;F为托举液压缸在A点的驱动力;n为托举液压缸的根数,根据结构设计,n=2;D为托举液压缸的缸径,m;Δp为托举液压缸的驱动压力,此处多路阀托举油路安全阀压力设置为 16 MPa,其驱动压力按安全阀设置压力的 0.6 倍取值,即 Δp=9.6 MPa;θ2为A点托举液压缸与垂直于托板方向的夹角,此处θ2=83.47°。

计算得D=33.54 mm。根据液压缸的内径系列,选择最接近的缸径D=32 mm,再根据压力设置,确定相应的速比ϕ=1.46,从而可确定托举液压缸的杆径d=18 mm。根据结构设计,托板向上翻转至高于水平面 8°时,BC与AC之间的差值即为液压缸的行程,通过绘图可得液压缸的行程为 45 mm。

4 校核计算

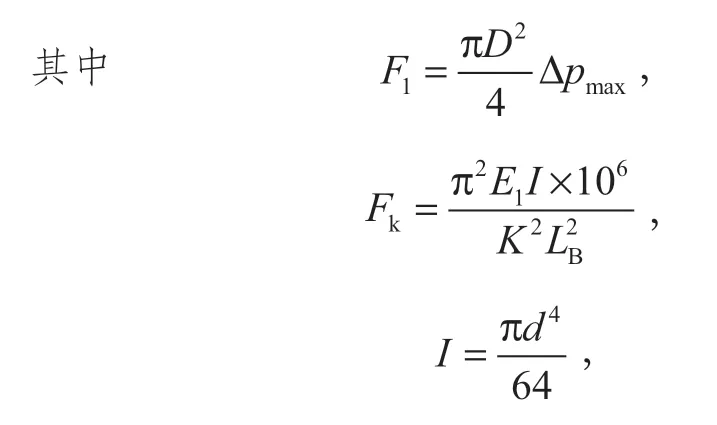

当液压缸的活塞杆完全伸出,其支撑长度大于活塞杆直径的 10 倍时,需要对液压缸进行压杆稳定性校核计算。为使活塞杆不产生纵向弯曲,活塞杆实际承受的纵向载荷应小于极限载荷,即

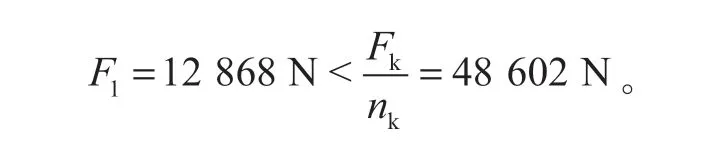

式中:F1为托举液压缸所受的正压力,N;Δpmax为最大驱动压力,Δpmax=16 MPa;Fk为活塞杆弯曲失稳的临界载荷,N;E1为活塞杆材料的弹性模量,E1=1.8×105MPa;I为活塞杆横断面的惯性矩,m4;K为液压缸安装及导向系数,此处两端铰接,K=1;LB为托举液压缸活塞杆完全伸出时的支撑长度,LB=0.217 m;nk为安全系数,nk=4。计算得

通过校核计算可知,采用缸径为 32 mm,杆径为18 mm,行程为 45 mm 的液压缸,在最大 16 MPa 的驱动压力下,活塞杆实际承受的纵向载荷小于 4 倍安全系数的极限载荷,具有较好的压杆稳定性。

5 结语

ZYWL-6000Y 型自动钻机于 2019 年 11 月完成试制,2019 年 12 月在瓦斯灾害监控与应急技术国家重点实验室进行了测试,测试表明:钻杆箱升降动作的同步性能满足设计要求,钻杆箱液压系统与机械手的匹配性较好,在满负荷状态下可实现自动上杆和卸杆操作。2020 年 11—12 月在山西焦煤集团汾西矿业集团公司隶属的中兴煤业有限责任公司对样机进行了井下工业性试验,试验结果表明,钻杆箱可容纳直径 73 mm 的钻杆 30 根,钻杆箱液压系统配合机械手的自动上杆和卸杆动作运行流畅,与机械手的匹配性达到了设计要求,性能稳定,未出现卡钻杆的情况。