提升机游动天轮轴瓦设计与位置布局

王 浩

山西高河能源有限公司 山西长治 046000

随着矿山规模和产量的日益扩大,提升机作为主要辅助运输设备,其所在的井筒或巷道越来越长。尤其是早期使用的单绳缠绕式提升机,其在斜井与井下运输具有独特的优势。井下提升时,为了节省井巷工程与投资,通常多选用游动天轮装置,来缩短提升机主机与天轮装置之间的距离,以达到减小提升巷道长度的目的[1];因此,游动天轮装置的结构设计与布局在提升系统中显得非常重要。

1 主要存在问题

在矿山实际应用中,提升机游动天轮装置经常出现无法实现设计的游动距离的问题,其主要原因有:

(1) 矿井巷道环境比较恶劣,粉尘类物质较多,常附着在游动天轮轴的裸露位置,造成润滑不畅[2];

(2) 游动天轮装置大部分采用滑动结构,轴瓦设计不尽合理,润滑不及时;

(3) 游动天轮装置安装位置不合适。

如果出现上述情况,无法实现设计的游动距离时,运行中会产生“咬绳”现象,严重影响钢丝绳使用寿命,甚至有断绳的风险,带来巨大的安全隐患。

2 游动天轮结构改进

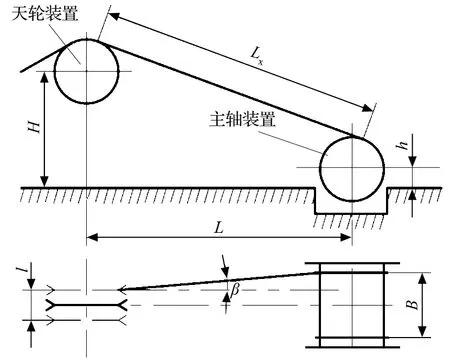

2.1 游动天轮装置结构

游动天轮装置主要由天轮体、天轮轴、轴承座、调心滚子轴承、轴瓦及衬垫 (耐磨绳衬) 等组成[3],如图 1 所示。大部分游动天轮装置都采用轮缘、槽钢以及轮毂等组焊结构,焊后整体退火。安装时,天轮体先套在天轮轴上,再将两瓣轴瓦把合在天轮体上,通过运行中钢丝绳产生的侧向力驱使天轮体与铜瓦一起在天轮轴上左右游动[4]。耐磨绳衬安装在轮缘槽内,能够有效保护钢丝绳,延长钢丝绳使用寿命。

图1 游动天轮装置Fig.1 Structure of floating head sheave

2.2 游动轴瓦改进设计

天轮装置游动性能的好坏,主要取决于轴瓦的结构设计与润滑条件等。针对轴瓦,可以从以下 3 方面进行设计改进。

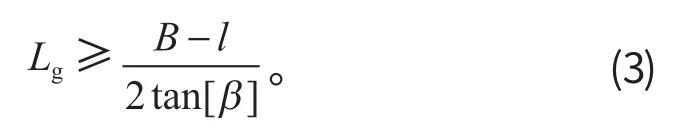

2.2.1 储油槽的结构改进

目前,轴瓦油槽多为螺旋式结构 (见图 2(a))。螺旋式油槽的主要缺点:油槽浅,有效长度短,存油量很少;螺旋形结构,在天轮游动过程中,润滑油很容易被挤出,影响润滑效果。改进后,轴瓦采用纵横交互式油槽 (见图 2(b))。纵横交互的结构大大增加了油槽的有效长度。如果在原 2 mm 基础上将油槽加深至4 mm,储油量能够增加 5 倍以上,可显著改善润滑效果[5]。改进前后油槽结构的对比如图 2 所示。

图2 轴瓦油槽结构的改进Fig.2 Improvement on structure of oil groove of bush

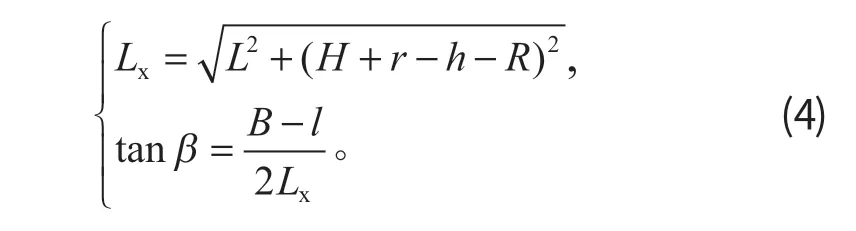

2.2.2 轴瓦圆角设计改进

改进前,轴瓦两端面倒角为 2×45°。当天轮体受到侧向力游动时,轴瓦两端因受力不同,会在轴瓦与天轮轴间隙允许范围内产生倾斜。此时,轴瓦端面倒角内侧棱边与天轮轴形成线接触,产生较大的摩擦力,影响游动效果,甚至划伤天轮轴。

改进后,将 2×45°倒角改为R5 圆角 (见图 3),轴瓦在任何作用力下与天轮轴均为面接触,能有效降低天轮体游动时的摩擦力阻力,同时可预防天轮轴划伤。

图3 轴瓦端部倒角的改进Fig.3 Improvement on structure of end chamfer of bush

2.2.3 轴瓦应用新材料

游动天轮装置轴瓦最常用的材料为铸铜合金ZCuZn38Mn2Pb2,其有较好的力学性能、耐蚀性及耐磨性,适用于滑动速度小的稳定载荷或冲击载荷工况。近年来,锌基合金 ZA-27 材料日益成熟,加之其适用于具有一定冲击的低速重载工况,已逐步代替铜合金轴瓦应用在矿山设备上,效果良好。锌基合金轴瓦与铜合金轴瓦性能对比如表 1 所列。

表1 铜合金轴瓦与锌基合金轴瓦性能对比Tab.1 Comparison of copper alloy bush and zinc-based alloy bush in performance

从表 1 可知,与铜瓦相比,锌基轴瓦的抗拉强度和布氏硬度都较高,摩擦因数和密度较低,且有良好的自润滑性,适用于短暂缺油工况,整体使用寿命可提高 1 倍以上。在相同规格下,使用锌基合金轴瓦的成本可降低 30%~40%。

3 游动天轮位置确定

3.1 常规计算方法

《煤炭安全规程》2011 版中第 418 条规定天轮到滚筒上的钢丝绳的最大内、外偏角都不得超过1°30′(1.5°)[6]。假定主机设备采用单卷筒提升机,系统仍然按照最大内外偏角不得超过 1.5°的要求来进行设计,如图 4 所示。

图4 提升系统设计示意Fig.4 Design sketch of hoisting system

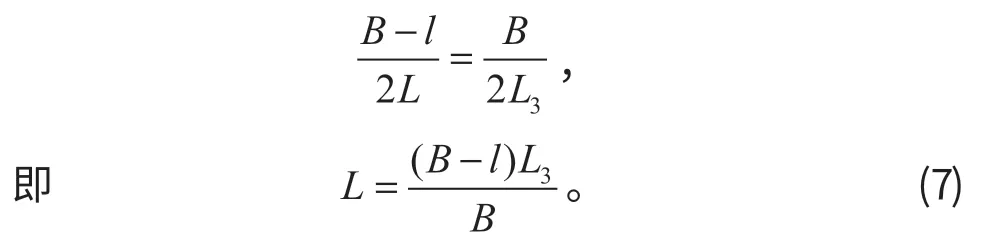

天轮装置中心线与主轴装置中心线的水平距离估值Lg的算式为:

式中:β为钢丝绳实际偏角,(°);B为卷筒缠绳区宽度,m;l为游动天轮的游动距离,m。

钢丝绳从卷筒到天轮的许用偏角

由式 (1) 和 (2) 可知,天轮中心线到主轴中心线的水平距离必须满足

井下运输巷道采用游动天轮时,一般L值都不大,借鉴其估值计算方法可知:

式中:Lx为提升钢丝绳斜长,m;L为游动天轮中心线到主轴装置中心线的水平距离,m;H为游动天轮距离地坪中心高,m;r为游动天轮半径,m;h为主轴装置距离地坪中心高,m;R为卷筒直径,m。

由式 (4) 可知,选型规格和游动距离确定后,可通过调整L值大小来满足绳偏角β≤1.5°。实际工程设计中,单层缠绕式时,一般采用β≤1.25°;多层缠绕式时,β≤1.17°[7]。

3.2 修正计算方法

游动天轮装置在提升系统中的安装位置至关重要,如仅按照钢丝绳允许偏角计算,在实际运行中仍经常出现游动距离不够、发生受憋的情况,导致钢丝绳偏角β≥ 1.5°。这表明天轮装置的位置除了受到钢丝绳偏角的影响外,还与井下巷道的变坡点及钢丝绳牵引钩头的摘挂点位置有关。采用修正算法时,提升系统的设计如图 5 所示。

从图 5 可知,钩头摘挂点需要的绳偏角最大,变坡点需要的游动距离最大。依据绳偏角必须满足β≤1.5°,可计算出摘挂点到卷筒的水平距离为

图5 修正算法的提升系统示意Fig.5 Sketch of hoisting system designed with correction method

式中:L2为摘挂点到天轮轴中线的距离,m。变坡点到卷筒的水平距离为

式中:L1为变坡点到摘挂点的距离,m。

根据三角形的相似理论可得

将式 (5) 和 (6) 代入式 (7) 可得

由此可知,由式 (8) 计算得到的L既能够满足变坡点对游动距离的要求,又能满足摘挂点对绳偏角的要求。

4 结语

结合提升机游动天轮装置在实际工程应用中存在的问题,分析了无法实现设计游动距离而造成绳偏角过大的原因,得出了天轮轴瓦设计结构和位置布局影响最大的结论,提出了轴瓦结构改进方案,并推演了天轮位置布局的修正计算方法。该改进设计已应用在多个矿山项目,效果良好。