反井钻机动力头箱体以焊代铸制造工艺研究

张春燕,孔 进,王荣武

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

反井钻机广泛应用于煤矿、金属矿山等各类岩层井筒钻进工程。动力头是反井钻机的核心部件,承受转矩和推力液压缸的推拉力。反井钻机动力头转矩传递路线:液压马达输出转矩,经齿轮组传递给钻具系统,然后驱动钻具旋转完成导孔及扩孔作业。动力头上的液压缸座与反井钻机上的主推液压缸相连,通过主推液压缸的伸缩将推拉力传递给钻具系统[1]。

动力头的箱体通常采用铸件设计,具有结构简单成型好等优点,但铸造箱体存在铸造缺陷较多、铸造制造周期较长、成本高等问题。为了满足市场需求,降低成本,缩短箱体制造周期,笔者通过对反井钻机动力头箱体结构及工艺进行分析,研制了焊接箱体。

1 焊接箱体

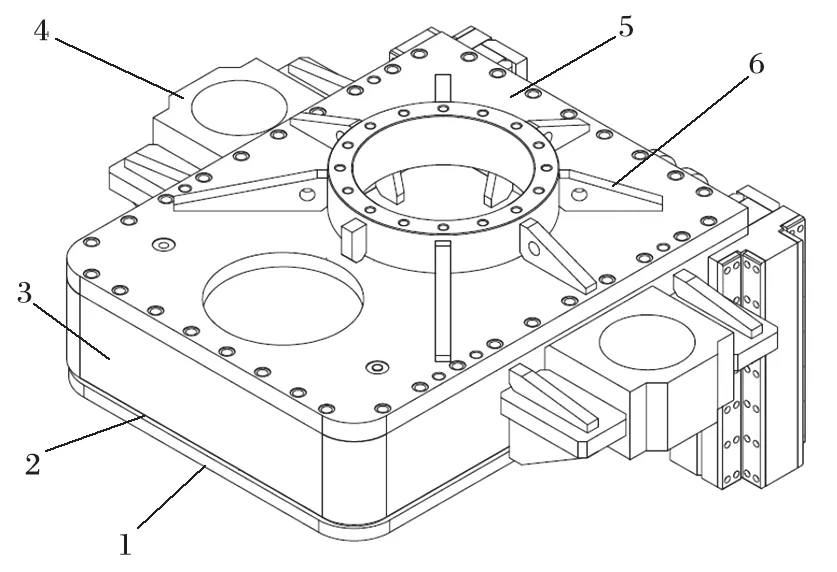

焊接箱体结构示意如图 1 所示,由上箱体和下箱体 2 部分组成。箱体中轴承位和液压缸座采用锻件,材质选用合金结构钢 42CrMo,箱体其余的面板、侧板、底板、U 形侧板和肋板均选取 Q690 高强板。上箱体和下箱体的轴承座与面板、底板为定位止口式镶嵌焊接,并在轴承座外端和面板、底板之间焊接一定数量的肋板,增强上箱体和下箱体的强度。下箱体的U 形侧板与液压缸座为镶嵌式结构,并在侧面和液压缸座上、下位置焊接肋板,保证液压缸座与箱体主体的连接强度。各零件焊缝均为双面焊接。

图1 焊接箱体结构示意Fig.1 Structural sketch of welding box

2 焊接箱体制造工艺研究

2.1 制造工艺

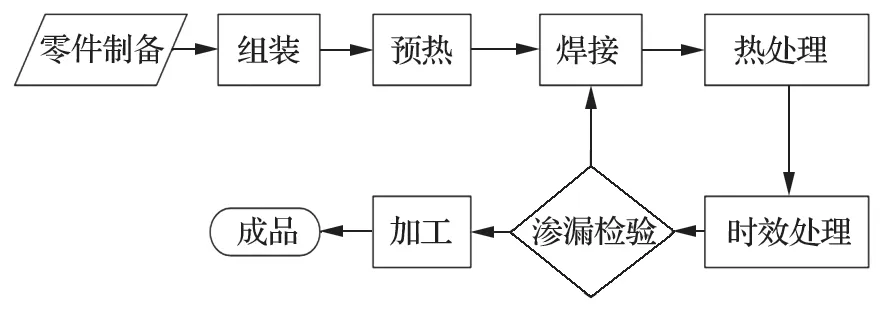

制造工艺的研究主要解决两个方面问题:一是提高焊接质量;二是控制焊接变形。箱体制造工艺可概括为零件的制备、焊接、加工 3 个方面。为保证焊接质量,减少焊接变形,在设计工艺流程方案时,各工艺步骤中增加相应的预热处理和检验等过程控制流程。焊接工艺如图 2 所示,具体可概括为零件制备、焊接组装、焊接预热、焊接、焊接后热处理、热时效处理、渗漏检验和加工 8 个步骤。

图2 焊接工艺Fig.2 Welding process

在工艺方案确定后,增强过程控制管理,通过各工艺步骤的执行控制,解决结构件箱体焊接时的、开裂等问题。

2.2 零件制备

板材件均采用数控等离子气割或数控火焰气割方式下料,焊接坡口用自动坡口机加工,下料后进行调平和修磨处理;轴承座和液压缸座采用 42CrMo,该材质具有高强度和韧性,且调质处理后具有较高的疲劳极限和抗冲击能力。为提高机械性能,切割下料后进行锻造,锻造后进行正火处理,消除材料内应力,然后进行粗加工及调质处理来增加抗拉强度,调质后进行零件的外形尺寸及焊接坡口的加工,关键尺寸进行留量处理,并在焊接后加工。

2.2.1 焊接工艺

箱体结构中轴承座和液压缸座为 42CrMo,Ceq 值高达 0.893%,可焊性较差,若焊条和焊接工艺选用不当易产生冷裂纹;各面板和肋板材质为 Q690,屈服强度 ≥690 MPa,属于高强度焊接结构钢。

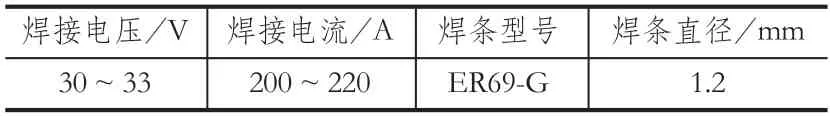

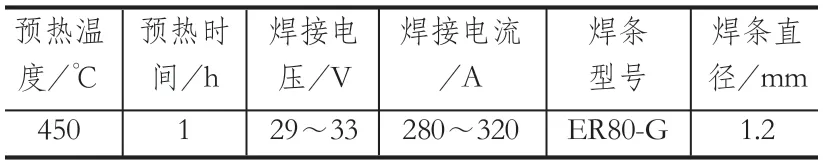

(1) 焊接组装 按照使用主次关系和搭接方式依次焊接组装零件。首先在箱体面板上组装,点焊锻件轴承座,组装点焊时严格要求不允许在工件非焊接处引弧,以免损伤外观;其次在面板与轴承座焊接后,再依次点焊侧板、液压缸座和各连接肋板。考虑各零件的焊接质量,组装点焊控制参数如表 1 所列。

表1 组装点焊控制参数Tab.1 Control parameters of assembly spot welding

(2) 整体预热 焊接前组装焊件整体进行装炉预热,防止产生焊接裂纹,预热温度控制在 150~200℃,符合焊接要求后,方可出炉焊接。

(4)石夹剖面早石炭世下石炭统的底部发育灰黑色页岩,是Hangenberg事件及其D-C生物灭绝事件在深水相的石夹水库剖面上的具体表现,推测残留海槽拉张导致的海底火山热液活动是事件发生的影响因素之一。

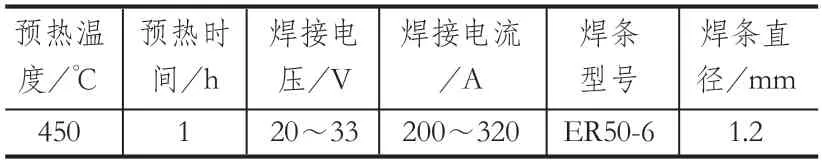

(3) 箱体焊接 焊接过程中通过间歇性温度测量,控制焊接层间温度。在箱体焊接时,下箱体内腔焊接 2 道工艺拉肋,以防止焊接温度受热不均产生整体变形,焊接具体控制参数如表 2、3 所列。

表2 面板与轴承座焊接参数Tab.2 Welding parameters of panel and bearing seat

(4) 焊接后热处理 焊接后箱体进行热处理,减缓焊缝和热影响区的冷却速度,防止冷裂纹的产生。焊后热处理温度为 200~250 ℃,保温 3 h 后进行空冷。

表3 侧板焊接参数Tab.3 Welding parameters of side plate

(5) 热时效处理 焊后热时效处理是利用材料在高温下屈服极限的降低,使内应力高的地方产生塑性流动,弹性变形逐渐减少,塑性变形逐渐增加,从而使焊接残余应力降低,减少焊接变形。热时效温度控制在 550 ℃,随炉保温 3 h 后,出炉空冷。

(6) 煤油渗漏检验 将箱体清理干净,在上、下箱体外壁焊缝涂上粉笔水溶液 (白垩粉水溶液)。待干燥后再于箱体内壁喷涂煤油 2~3 次,使内壁表面得到足够浸润。经过 1 h 后,检查白粉处是否有油渍,当箱体焊缝渗漏检查合格后,方可进行后序处理。通过箱体渗漏检查,可以保证动力头齿轮箱体内齿轮油不会发生渗漏现象。

2.2.2 加工工艺

上、下箱体采用粗、精分序加工。首先上、下箱体的轴承座内孔和结合端面分别进行预留量加工,但上、下箱体之间的连接螺栓孔考虑端面加工预留量后直接精加工。其次,上、下箱体粗加工后进行二次热时效处理,以此减少残余应力。

(2) 上、下箱体合箱精加工 合箱精加工前要先将箱体和箱盖的结合面以轴承座内腔为基准完成加工,再用相应的螺栓预紧成整体。合箱精加工时,采用专用装夹工装,控制加工制造过程中产生的装夹变形。加工时均以轴承座内孔为公共基准找正加工,同时加工液压缸座内孔。在精加工过程中,要加大切削液的补给,以减小加工应力和局部变形,保证箱体精加工尺寸精度。

2.3 外观质量

在结构设计的基础上通过喷丸处理、修磨等方式提升箱体外观质量。

(1) 各板材件均采用数控等离子气割或数控火焰气割方式进行下料,焊接坡口用自动坡口机加工,下料后进行调平和修磨处理,提高板材的外观质量。

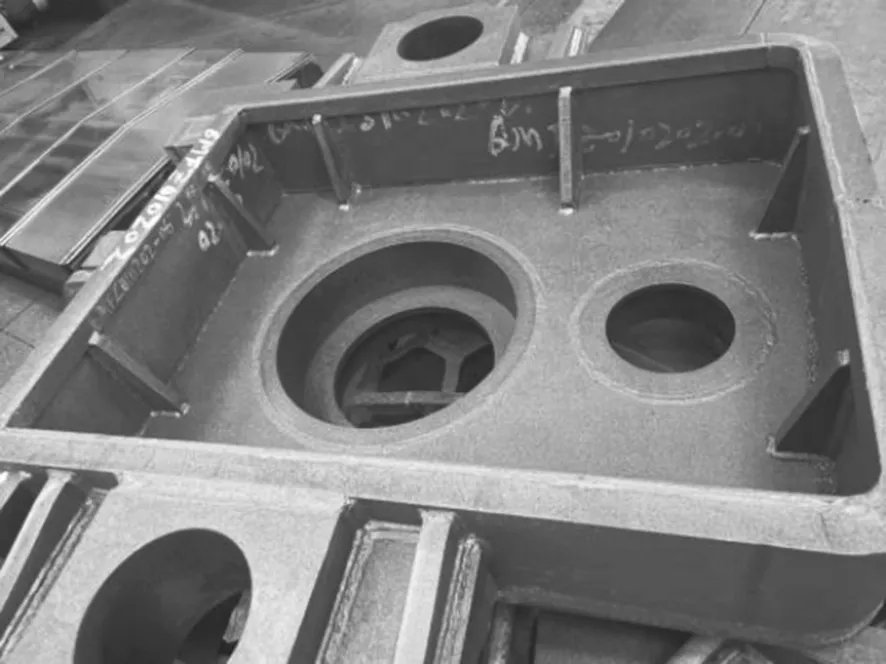

(2) 通过箱体焊接时清除焊渣,对焊道进行抛光修磨,尖棱部位倒钝,清除加工铁屑,焊接后进行喷丸处理,提高外观质量,如图 3 所示。

图3 喷丸处理后的下箱体Fig.3 Lower box after shot peening

(3) 箱体在精加工后,对加工面进行修研和表面防锈处理,对非加工表面进行喷漆处理 (2 遍底漆和 1遍面漆),以保证外观质量。

3 实例应用

按照焊接箱体的制造工艺,对反井钻机箱体进行样机制造,制造完成后对箱体组装成动力头并与反井钻机整机组装,如图 4 所示。

图4 焊接箱体的反井钻机Fig.4 Raise boring machine with welding box

通过反井钻机整机进行空载和模拟工况试验,焊接箱体各项指标正常,满足设计要求。反井钻机在某铁矿完成了 2 个井筒的施工作业,共计 440 m,动力头焊接箱体没有出现焊缝开裂、箱体渗油等问题,满足使用要求。

4 结语

经过实践应用证明,通过在箱体焊接中利用控制焊接参数、热时效处理、渗漏检验等工艺过程控制手段,可以减少焊接应力集中,防止箱体渗漏,采用焊后喷丸处理等技术提高了焊接外观质量。以焊代铸技术在动力头箱体上的应用,使箱体的制造周期由原来的 40 d 缩短为 30 d,制造周期缩短了 25%,同时成本降低了 20%,具有显著的经济效益。