底抽巷全断面扇形群孔定向钻进技术研究

雷丰励

1瓦斯灾害监控与应急技术国家重点实验室 重庆 400039

2中煤科工集团重庆研究院有限公司 重庆 400039

定向钻进技术因其具有轨迹可控、钻进深度长、钻进速度快、成孔率高、瓦斯抽采效果好的技术优势,在大中型煤矿本煤层顺层钻孔中得到广泛应用。近年来,定向钻进技术成功运用于煤层顶底板硬岩钻进,最为典型的是顶板高位大直径定向长钻孔,实现“以孔代巷”,解决了回采工作面上隅角瓦斯问题[1-3]。

定向钻进技术在底板穿岩顺煤层预抽 (煤巷条带掘进和煤层区段预抽消突) 瓦斯治理中一直未得到较好的应用,一方面,底抽巷道较为狭窄,国内大多数定向钻机体积较大,井下运输和钻场施工受限;另一方面,底抽巷钻孔分布呈扇形,倾角变化范围 0°~180°,而定向钻机施工近水平钻孔,钻机开孔倾角范围大多数在 -10°~+20°,不能满足底抽巷大倾角施工要求;再者,底抽巷钻孔需穿过底板进入煤层,煤岩交接处易破碎,煤层较为碎软,地层条件复杂,可钻性差,常规定向钻具容易出现塌孔抱钻;并且长期以来采用普通钻机,覆盖面积有限,底抽巷两侧小角度的钻孔,因钻孔轨迹不可控,找不到煤点,从而造成瓦斯抽采空白带。

为了有效解决底抽巷道全断面扇形群孔钻进问题,针对性地开展了定向钻机、钻具、测量技术及其工艺研究,研制出适应巷道断面小、通过能力较差的南方矿井的定向钻进技术工艺,提高了底抽巷瓦斯治理效果[4]。

1 底抽巷扇形群孔现状

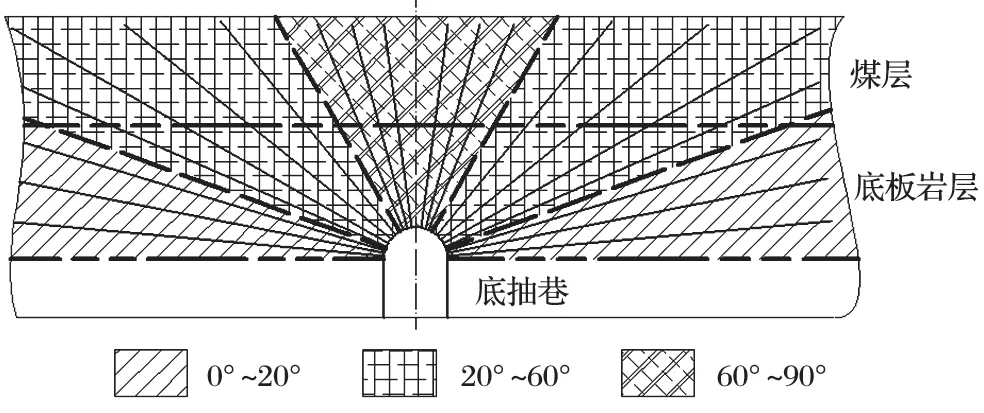

使用轨迹测量仪对普通钻机底抽巷钻孔进行分析(见图 1),钻孔倾角大于 60°、孔深小于 30 m 时,成孔后偏斜较小,与设计基本保持一致;倾角在 20°~60°之间、孔深在 30~70 m 之间时,钻孔会发生一定偏斜,但终孔位置在设计允许误差内,相邻钻孔之间不存在抽采空白带;倾角小于 20°、孔深超过 70 m 的中深钻孔,大部分钻孔受重力影响超出设计轨迹的误差范围,不能达到煤层位置,存在抽采空白带。

图1 底抽巷扇形群孔分布Fig.1 Distribution of fan-shaped group holes in bottom gas drainage roadway

2 技术装备

针对中小煤矿底抽巷定向钻孔高效施工要求,对主机钻进性能、随钻测量系统倾角测量范围、通缆钻杆排渣能力和孔底马达长度等方面进行研究。

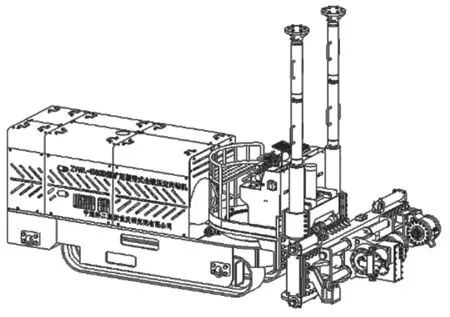

2.1 小型多方位定向钻机

小型多方位定向钻机外形如图 2 所示。结合底抽巷狭窄巷道条件,钻机整机宽度为 1 100 mm,主机与泥浆泵集成一体,适用于狭窄巷道运输和定向钻进施工。钻机采用双转盘结构,集成水平方位旋转、上下提升、倾角调整和纵向横向锚固等功能,调斜角度范围为 0°~360°,方位角可调角度范围为±90°,满足底抽巷道全断面钻孔施工,并且可以快速调节开孔高度和倾角。钻机采用机架纵向、横向复合锚固结构,在进行深孔钻进时具有较高的稳定性[5-7]。

图2 小型多方位定向钻机Fig.2 Small multi-directional oriented drilling rig

2.2 小尺寸孔底马达

普通孔底马达长度在 3.5 m 以上,通常情况下,底抽巷的宽度小于 4.0 m,不能满足狭小使用环境的要求。针对马达结构特性,在保证原有马达性能的基础上,通过优化转子螺旋曲线来缩短马达整体长度,研制出满足狭窄巷道定向钻进需求的长度为 2.5 m 的孔底马达,同时达到孔底马达使用寿命≥300 h 的要求。

2.3 高强度螺旋凹槽定向钻杆

底抽巷施工过程中,钻头穿过岩层进入煤层,煤岩交接处容易出现塌孔抱钻,常规外平钻杆排渣能力受限,无法继续钻进。为此研制出螺旋凹槽定向钻杆,利用凹槽碾压大颗粒煤岩,刮切、排出钻孔内的岩煤粉,同时还具有足够的抗扭强度,保证钻进正常进行。高强度螺旋凹槽定向钻杆如图 3 所示,采用双层结构,以传递信号和输送高压水。

图3 螺旋凹槽定向钻杆Fig.3 Spiral-grooved oriented drilling rod

2.4 大倾角高精度随钻测量系统

底抽巷钻进施工断面扇形孔,其开孔倾角范围为0°~180°。近水平随钻测量系统倾角测量相对较小,进行大于 70°的大倾角定向钻进施工时,倾角投影近似为点,测量精度低。从倾角、方位角、工作面角的换算方法,轨迹的计算方法,软件操作流程和界面等方面进行研究,开发了大倾角高精度随钻测量系统,可以直观显示钻孔空间位置信息,如图 4 所示[8]。

图4 大倾角高精度随钻测量系统界面Fig.4 Interface of large-obliquity high-precision measurement system while drilling

3 底抽巷穿层定向钻孔试验情况

本次试验选择在河南具有典型代表性的底抽巷瓦斯治理矿井进行。矿井底抽巷长度为 932 m,巷道宽B=3.8 m,高H=3.3 m,设计断面面积约为 12 m2,上距煤层底板 10~20 m。巷道所在区域地质构造简单,总体呈单斜构造,局部有小型褶曲发育,岩层倾角为8°~17°。该巷道煤层底板主要为砂岩,岩性稳定,中间底抽巷所在区域煤层厚度为 4.0~8.5 m,平均为6.3 m。通过定向钻进底抽巷全断面扇形群孔的试验,解决普通钻机在底抽巷空白带的难题,探索出一套底抽巷定向钻进技术工艺。

3.1 试验设备及配套钻具

本次试验采用重庆煤科院研制生产的煤矿用履带式全液压定向钻机。该钻机主要由 ZYWL-6500D 整体式小型多方位钻机、φ76×1 500 mm 螺旋凹槽定向钻杆、2.5 m 螺杆马达、96 胎体式定向钻头和 ZSZ1500随钻测量系统等组成。

3.2 钻孔方案设计

为了达到底抽巷穿岩煤层区段预抽消突中瓦斯治理效果,根据该矿实际情况,决定在 2700 中间底抽巷内施工定向钻孔。在 2700 中间底抽巷布置 1 个钻场,钻场距中间底抽巷切眼位置约 590 m。钻场共需布置 17 个主孔,呈扇形布孔,如图 5 所示。

图5 底抽巷钻孔布置示意Fig.5 Layout sketch of drilling holes in bottom gas drainage roadway

3.3 试验情况

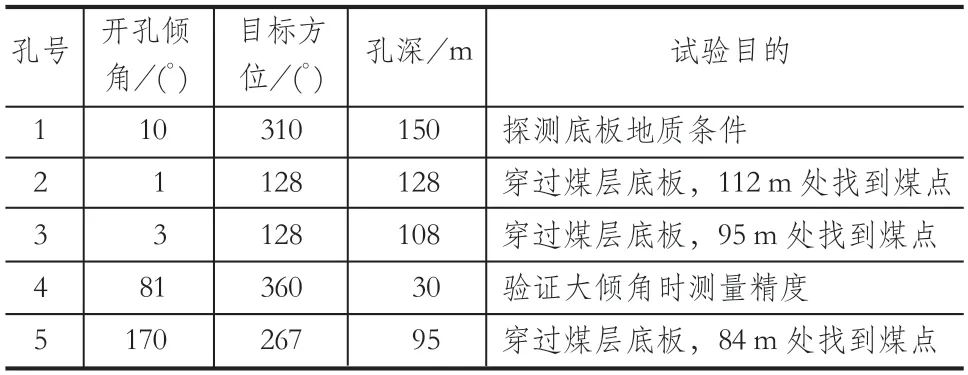

试验过程中,根据钻场布置的 17 个孔,选择了具有代表性的 (依据倾角分布) 5 个孔,其中探测底板地质钻孔 1 个,定向穿层孔 4 个。除大倾角孔深度为 30 m,其余小倾角孔为中深孔,钻孔数据如表 1 所列。

表1 钻孔情况统计Tab.1 Statistics of drilling holes status

3.4 关键工艺技术

通过上述试验,定向钻进技术在底抽巷穿层中深钻孔中成功应用,解决了普通钻机钻进偏斜造成抽采空白带,消除区域防突措施不到位的安全隐患,形成4 项关键技术,为狭窄巷道定向快速施工提供了一套方法[9-10]。

(1) 小倾角深孔定向钻进精准见煤点技术 试验过程中,150 m 岩孔段终孔水平误差值为 0.19 m,上下面误差值为 0.05 m,确保了轨迹控制精度;1°、3°和 170°小倾角底板穿层钻孔能够按照设计参数施工,精准找到煤点,解决了普通钻机不能覆盖的抽采空白带。

(2) 大倾角高精度随钻测量技术 开孔倾角为81°的定向孔钻进 30 m,其中前 23 m 为岩层钻进,进入煤层后钻进 7 m,实钻轨迹和设计保持同步,测量精度没有受大倾角影响。

(3) 煤岩交接处破碎和碎软煤层成孔技术 河南地区煤层普遍含有软煤层,软煤层f值仅为 0.3 左右,并且煤岩交接处易破碎。钻孔进入煤层前选择合适的倾角,快速穿入煤层。螺旋钻杆排渣优于其他钻杆,能顺利穿过岩层,深入煤层十几米,并且安全退钻,成孔率较高,保证了后期瓦斯抽放。

(4) 狭窄巷道扇形群孔定向钻进技术 研制的双转盘多方位机架结构,在狭窄的底抽巷环境中,开孔角度从 0°~180°任意调整,实现快速稳固,同时减短孔内轨迹调整的无效孔长度;螺杆马达长度为 2.5 m,通缆钻杆和无磁钻杆均为 1.5 m,在宽度小于 4.0 m 的巷道内装卸毫无阻碍。

4 探索运用

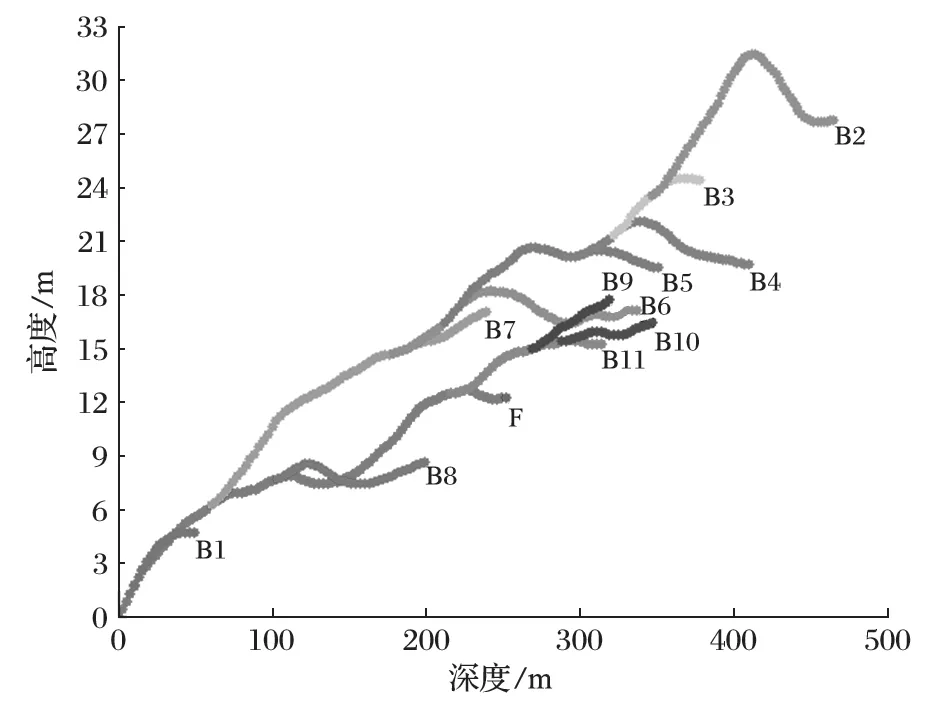

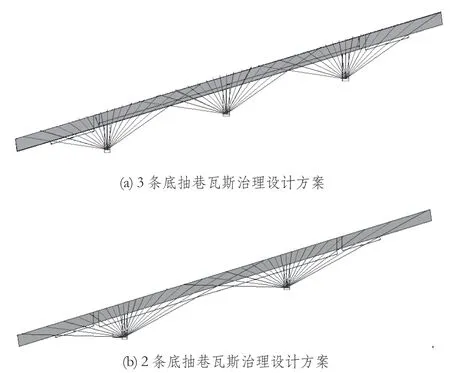

在河南地区,一般工作面斜长约为 200 m,可采走向长度约为 1 000 m,1 条底抽巷普通钻机有效控制范围为下帮 35 m 左右、上帮 40 m 左右 (且下帮钻孔倾角不得小于 6°、上帮钻孔孔深不得超过 70 m)。要想做到穿层钻孔全覆盖,底抽巷的间距不得大于 75 m,1 个工作面共需 3 条底抽巷,每条底抽巷至少 1 000 m长。

采用底抽巷定向穿层钻进,单孔设计深度在 100 m 内,抽采半径为 200 m,只需 2 条底抽巷即可达到工作面全覆盖的效果,效率和成本上具有明显优势,如图 6 所示。

图6 底抽巷设计对比Fig.6 Design comparison of bottom gas drainage roadway

5 结语

为替代普通钻机深钻孔施工,通过对定向钻机关键技术的研究,形成了一整套底抽巷全断面扇形群孔定向钻进技术,并在底抽巷穿层孔施工中应用。该技术解决了小倾角中深钻孔轨迹不可知、不可控、不易见煤的难题,有效消除了抽采空白带的重大隐患,实现精准消突,为底抽巷优化布置提供了一种新思路,最大限度发挥了底抽巷的作用,减少了底抽巷的岩巷工程量,缓解了煤与瓦斯突出矿井生产接替紧张的局面。