基于压力前馈的矿用自卸车 PID 电液比例阀线控制动系统研究

李 斌,王 冠,房康宁,张 莉

徐州徐工矿业机械有限公司 江苏徐州 221000

重型矿用自卸车是一种在露天矿山、大型水电工程等场所用来短途运输矿石和泥土等的非公路用车辆。矿用自卸车因底盘结构简单、转弯半径小、爬坡能力强、运输效率高及运行经济性良好等优点,非常适应露天矿山路窄坡陡、作业场地变更频繁的特点,故而在很多大型露天矿山开采运输中得到了非常广泛的应用,发挥着极其重要的作用[1]。随着矿山智能化及无人驾驶技术的推广应用,越来越多的矿用设备都具有无人驾驶、智能控制的功能,而线控化控制就是车辆具备无人驾驶的先决条件。

线控化控制系统依托无人驾驶在国外很早便有应用,2008 年小松无人驾驶矿用自卸车在智利和澳大利亚开始运营,2012 年别拉斯完成无人驾驶矿山自卸车样车的生产,2013 年卡特的无人驾驶车辆投入商用。相比之下,国内的矿用自卸车线控化控制系统应用起步较晚,但发展极为迅速,目前各大主机厂的无人驾驶矿用自卸车在国内的示范应用已遍地开花。

在传统的有人驾驶矿用自卸车液压制动系统中,制动踏板阀直接调节液压制动力的大小,除了若干压力传感器的信号采集和紧急制动电磁阀之外,整个矿车的液压制动系统中鲜有电控系统介入的迹象。直到无人采矿技术的到来,液压系统的线控化就成了无法绕开的基础控制技术。线控化控制中电液控制技术是极其重要的一环,而电液控制技术中的电液比例控制技术又是重中之重,其中最核心的器件就是电液比例阀。

电液比例阀种类繁多,根据控制方式主要分为电液比例流量阀、电液比例方向阀和电液比例压力阀。其中,电液比例压力阀根据压力放大级数又可以分为先导式和直动式[2]。由于矿用自卸车制动系统所用的制动流量很小,故采用直动式电液比例压力阀。

可编程逻辑控制器 (PLC,Programmable Logic Controller) 因其能够在恶劣工况下可靠稳定高效地运行,且强大的数字处理功能和模块化设计可以方便地与电液比例技术结合,以实现数字化编程控制,在工程机械领域应用极其广泛。

1 比例阀控制技术

1.1 比例阀工作原理

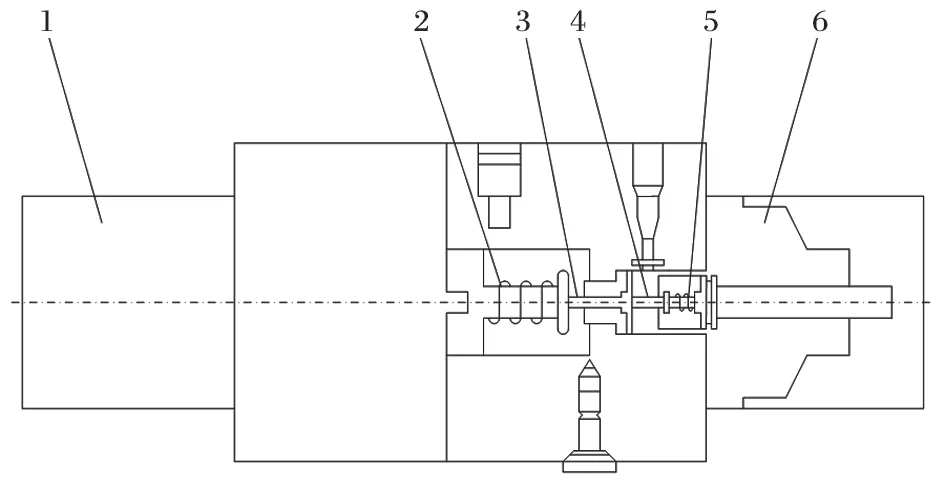

矿用自卸车中某电液制动比例阀结构如图 1 所示。

图1 比例阀结构Fig.1 Structure of proportional valve

比例阀电磁铁 1 通电后产生的电磁力通过推杆和压力阀弹簧 2 作用在压力阀芯 3 上,并对安全阀弹簧5 进行压缩,当右端液压阀内的压力大于弹簧力时,压力阀芯 3 被顶开溢流。给电磁铁输入不同的电流,即可连续调节压力阀芯的开启压力,实现对压力的比例控制[3]。

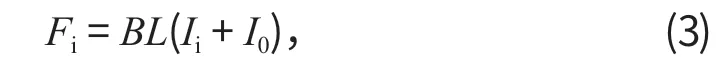

1.2 比例阀物理模型

忽略阀芯的摩擦力,稳态时阀芯主要受到 3 个作用力[4],即电磁铁的电磁力Fi、比例阀进口液压力Fp和稳态液动力Fs。稳态时阀芯的受力平衡方程为

式中:p为比例阀进口压力,MPa;A0为比例阀进口液压力作用面积,m2。

式中:B为比例阀磁感应强度,T;L为导线在垂直于磁场方向的有效长度,m;Ii为输入电流,A;I0为初始电流,A。

由于出口区压力相对高压区低得多,且阀在开启和关闭期间,阀口流量均很小,故稳态液动力Fs忽略不计。将式 (2)、(3) 代入式 (1),可得比例阀输入电流与输出电压的关系方程式为

式中BL/A0与 (BL/A0)I0均为可得常数,因此由式 (4)可知,比例阀的输出压力p与比例阀的输入电流Ii成线性比例关系。

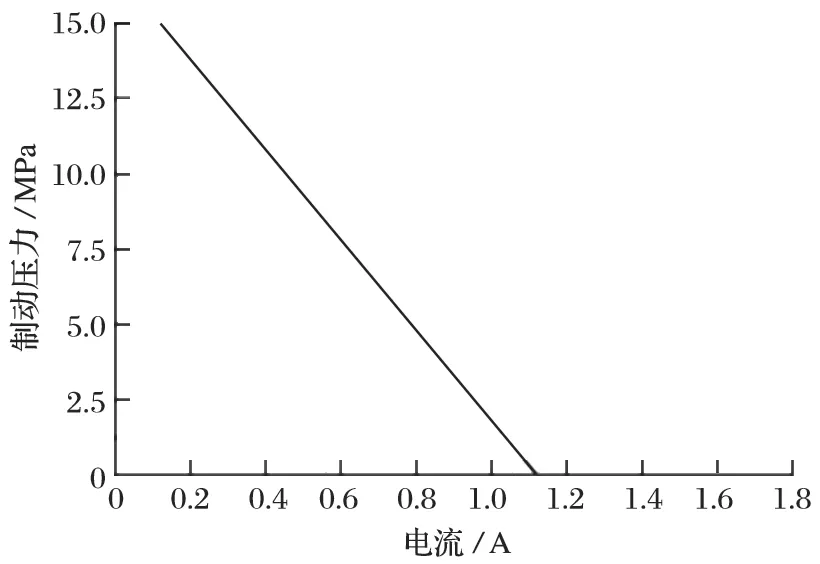

图2 为矿用自卸车中某电液比例阀的制动压力与输入电流关系曲线 (反比例控制),印证了式 (4) 的正确性。

图2 电液比例阀制动压力和输入电流关系曲线Fig.2 Relationship of braking pressure and input current of electro-hydraulic proportional valve

2 比例阀 PID 控制数学模型

上节分析了比例阀稳态时的输入输出特性,在实际应用中比例阀能否及时响应输入电流指令,并在最短时间内完成压力输出,其动态响应更值得关注。

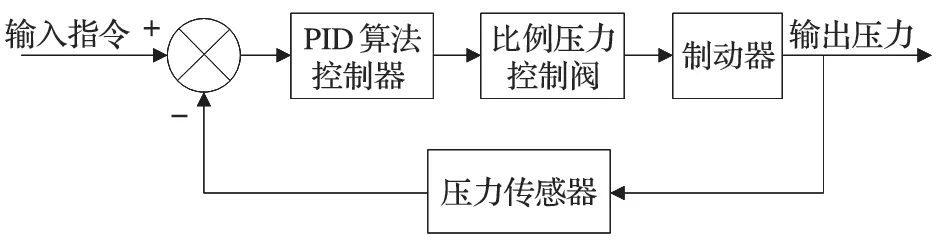

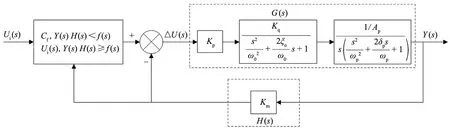

在工程应用中,由于 PLC 可以输出最大 3A 的PWM,用于直接控制电液比例阀,因此在系统设计中省去了比例放大环节。PID 控制框图如图 3 所示。

图3 PID 控制系统框图Fig.3 Block diagram of PID control system

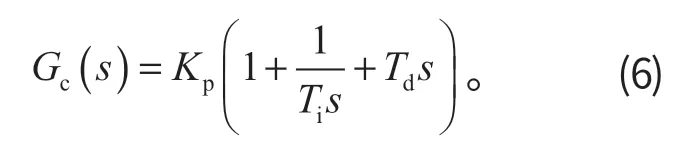

2.1 PID 传递函数

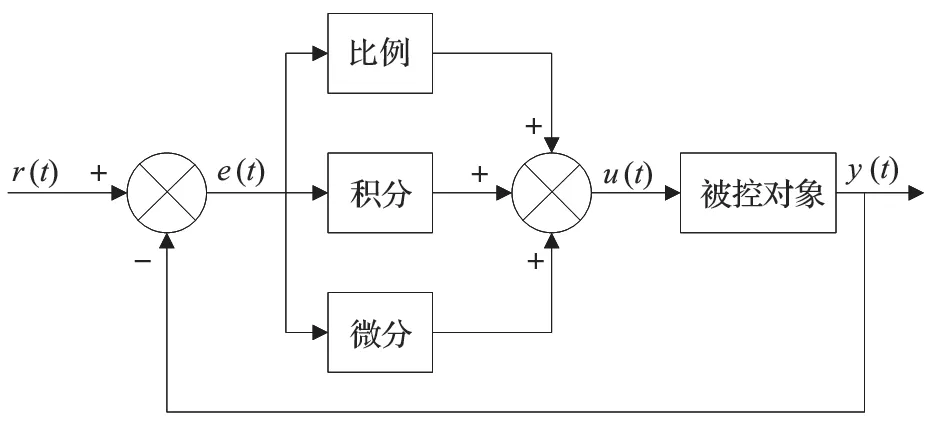

在自动控制系统中,PID 控制是最常用的控制方式,其控制模块原理如图 4 所示。

图4 PID 控制模块原理框图Fig.4 Principle block diagram of PID control module

其控制规律是把设定值与反馈值的偏差信号进行比例、积分、微分处理。

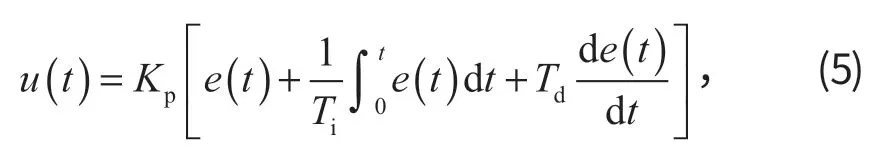

式中:u(t) 为 时刻的输入;Kp为比例系数;Ti为积分时间;Td为微分时间。

由式 (5) 可得 PID 的传递函数为

在工程应用中,通常无法事先得到准确的数学模型,常用的整定方法主要有归一化法、衰减曲线法和试凑法[5]。本文在实际应用中采用试凑法,即先令Ti=0、Td=0,确定Kp的范围,再微调Ki,最终视情况微调Kd。传统的 PID 控制是比例、积分、微分的线性加权之和,在本工程应用中Kp占比最大,可以将 PID 传递函数视为比例环节。

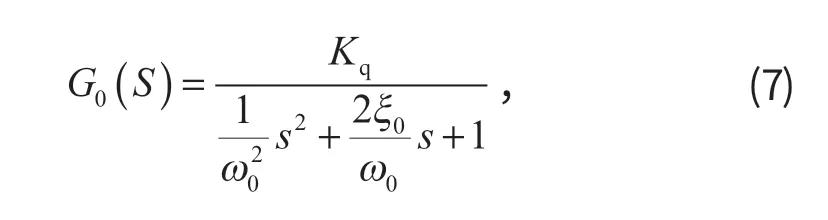

2.2 比例阀传递函数

若深入分析电液比例压力阀的传递函数是异常复杂的,不同动力元器件的固有频率决定了其传递函数采用不同的形式。在本系统中比例压力阀的动态响应(上百赫兹) 高于动力元器件的动态响应 (数十赫兹),因而可以将比例压力阀视为一个典型的二阶系统[6],则比例压力阀的电流输入-流量输出二阶振荡数学模型为

式中:Kq为电液比例压力阀的增益,m3/(s·A);ω0为电液比例压力阀的固有频率,rad/s;ξ0为电液比例压力阀的阻尼比,一般取值 0.5~0.7。

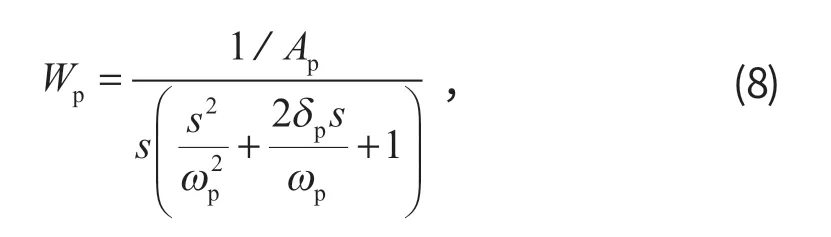

2.3 制动器传递函数

工程应用中一般将惯性负载为主、没有弹性负载或弹性负载很小的执行元件和被控对象当成一个积分和二阶环节的组合[7],其液压流量输入-制动压力输出的传递函数为

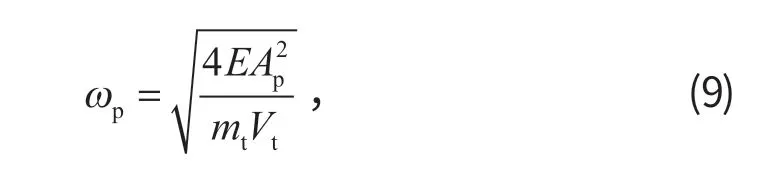

式中:Ap为制动器液压缸的有效作用面积,m2;δp为负载质量系统阻尼比,一般取值 0.1~0.2;ωp为负载质量系统固有频率,rad/s。

式中:E为液压油弹性模量,Pa;mt为负载和液压执行元件的质量总和,kg;Vt为比例压力阀到制动器液压缸管路的总容积,m3。

2.4 比例阀 PID 控制方法应用分析

根据上述分析,得出仅有惯性负载的压力控制系统传递函数的方框图,如图 5 所示。

图5 比例压力阀 PID 控制传递函数框图Fig.5 Block diagram of PID control transfer function of proportional pressure valve

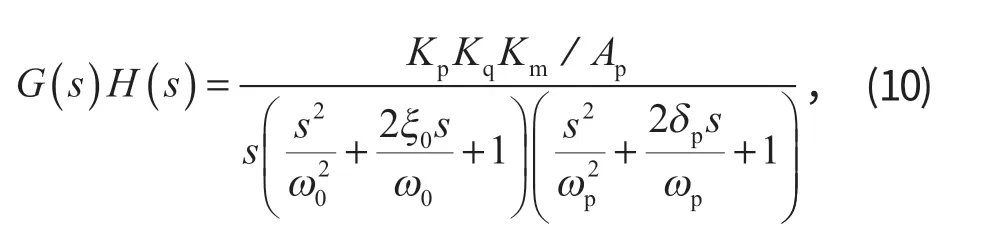

由图 5 可得系统的开环传递函数为

式中:KpKqKm/Ap为闭环控制系统的开环增益;Km为压力反馈系数。

本系统具有以下特点:

(1) 系统为Ⅰ型系统,其动态性能主要由比例阀固有频率ω0和制动器频率ωp决定,δp为制动器的阻尼比,通常空载时δp取 0.1~0.2,负载时δp略有增加。

(2)系统的快速性、稳态精度、稳定性相互限制。系统的快速性与系统频率密切相关,系统频率越大,频宽越宽,响应速度也就越快;控制系统的性能与开环增益有关,开环增益越大,控制精度越高;当系统的开环增益增大时,系统的控制精度与频宽都会得到提高,但系统的幅值稳定域会变小[8]。

(3) 当车辆的液压系统设计完成后,比例阀固有频率ω0和制动器频率ωp就已确定,制动器的阻尼比δp也已确定,制动器的有效作用面积Ap以及比例阀的比例系数Kq在设计完成后也无法更改,压力反馈系数Km与制动器液压缸压力相关,压力范围是确定的,故整个控制系统的动态性能也就基本确定。由此带来一个问题,该系统控制参数有限,仅凭 PID 控制环节可能无法实现最终的控制目的。在实际应用中这个问题就直观暴露出来了。

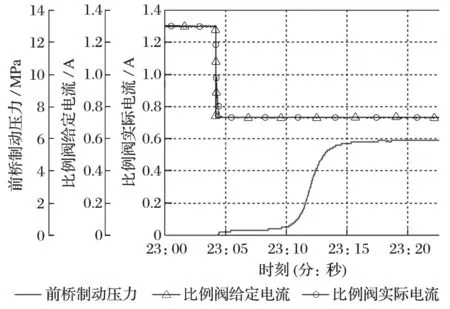

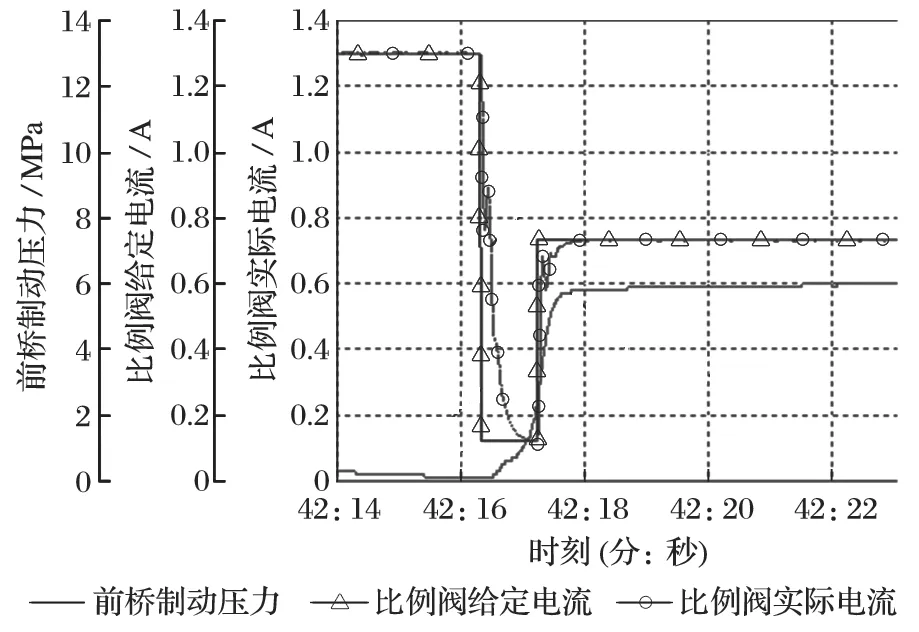

图6 为徐工 200 t 级矿用自卸车在制动系统线控化内测中的一次 PID 控制试验曲线。设计前桥最大制动压力为 15 MPa,试验中给定 40% 制动压力指令。由图 6 可知,电液比例压力阀在收到指令后 0.7 s 就完成了响应,但整个制动系统却经过长达11 s 的时间才完成 6 MPa 的目标压力建立,完全无法满足车辆线控化制动控制的要求。无论电液比例压力阀的响应速度如何提升都已无法解决,在现有的控制基础上,常规比例压力阀PID 控制方法已经束手无策。

3 压力前馈 PID 比例阀控制方法

由式 (9) 可知,Vt为比例压力阀到制动器液压缸管路的总容积,但事实上制动器的液压缸排量非常小,而比例阀到制动器之间的管路容积却成了该参数的绝对占比,导致Vt变得很大,制动器固有频率ωp很小,系统的快速响应很差。更重要的是,由于制动盘与制动器摩擦片存在间隙,而且制动管路具有弹性形变的特性,在每次制动时制动液压都需要先克服长距离管路的阻力,再填充制动间隙以及消除制动管路的形变 (由图 6 可知,该过程耗时 6 s),最后才建立起制动压力 (该过程耗时 5 s)。有鉴于此,在不改变原有液压系统设计的基础上,引入压力前馈控制,用以改善系统压力预充与压力建立缓慢的问题。

图6 PID 控制试验曲线Fig.6 Curves of PID control test

3.1 压力前馈传递函数

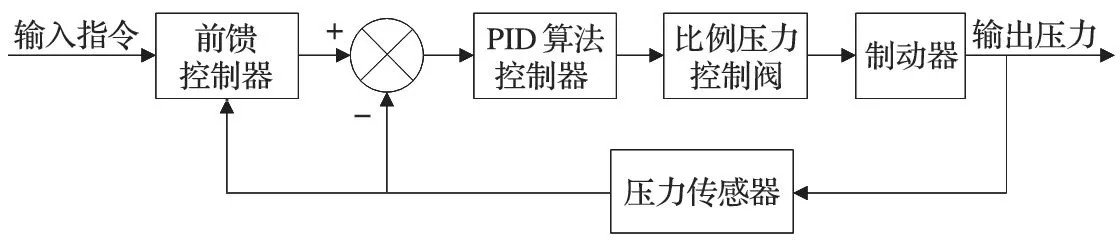

引入压力前馈后的 PID 比例阀控制原理如图 7 所示。

图7 压力前馈 PID 比例阀控制原理Fig.7 Principle of pressure feedforward PID proportional valve control

前馈控制器在整个制动系统里有两个作用:

(1) 缩短制动系统压力预充时间,将每次填充制动间隙和消除制动管路形变的时间降至最短;

(2) 系统制动压力开始建立后,将前馈指令与输入指令进行过渡衔接,保证系统压力不出现冲击。

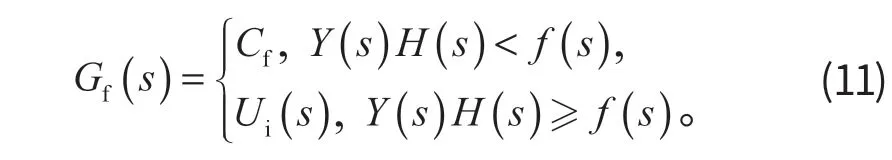

为实现上述两个作用,将前馈控制器设计成一个分段函数:

式中:Cf为恒定常数,是缩短制动系统压力预充时间的关键参数;f(s) 是与输出压力相关的函数,选取合适的f(s) 就可以在缩短制动系统压力预充时间的同时,兼顾系统压力衔接平滑不出现过渡冲击。

3.2 压力前馈 PID 比例阀控制方法应用分析

结合式 (11) 与图 7,可得该系统的传递函数方框图,如图 8 所示。

图8 压力前馈 PID 比例阀控制传递函数框图Fig.8 Transfer function block diagram of pressure feedforward PID proportional valve control

图9 为徐工 200 t 级矿用自卸车在制动系统线控化内测中的一次压力前馈 PID 控制试验曲线。系统的控制传递函数本质上与图 5 所示的比例压力阀 PID 控制传递函数一致,区别在于前馈控制器对指令的预处理环节。Cf与f(s) 的选取既要考虑比例阀电磁铁的动作极限能力,又要考虑整个液压制动系统的响应速度。前馈控制器参数及函数整定完成后,仍以前桥制动压力为例,设计前桥最大制动压力为 15 MPa,给定 40% 制动压力指令。由图 9 可知,从电液制动比例阀收到指令开始,到前桥制动压力完成 6 MPa 的目标压力建立结束,全过程用时仅 1.2 s。其中比例阀动作响应时间 0.2 s,压力预充时间 0.2 s,压力建立时间 0.8 s,已达到有人驾驶液压制动踏板响应速度的90%,考虑到电液比例阀的固有响应时间,已接近系统的最快响应速度。因为液压制动仅在车辆速度低于5 km/h 的工况下投入使用,结合无人驾驶应用控制策略,该控制方法的用时已满足矿用自卸车线控化制动的要求。若要进一步缩短系统响应时长,只能从设计源头对液压制动管路及相关制动阀组的布局进行调整。

图9 压力前馈 PID 控制试验曲线Fig.9 Curves of pressure feedforward PID control test

4 结语

本文提出的基于 PLC 压力前馈 PID 电液比例阀控制方法可以有效发掘制动系统快速响应的最大潜力,相比传统的 PID 控制方法,压力前馈控制可以有效缩短每次填充制动间隙和消除制动管路形变的时间,保证前馈指令与输入指令快速平滑过渡衔接,在矿用自卸车线控化制动控制领域有极大的推广应用价值。