大庆油田缆控分层注水技术研究及应用

佟 音 金振东 刘军利 张伟超 李井慧 郭 颖

(1.大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室)

注水开发是油田最重要的开发方式。该方式通过注水井向地层注水,将地下原油驱替到生产井,以达到采油目的。注水井常采用分层注水方式,利用配水器、封隔器等,根据各层段渗透率大小,对各层段实施细分注水,是提高原油采收率的有效注水方式[1-6]。

大庆油田进入特高含水期,剩余油高度分散,油水关系复杂,注水合格率下降快,稳油控水难度加大[7-8],导致分层注水技术面临3方面的问题及挑战。(1)日益增加的注水井测调工作量与有限的测试队伍间的矛盾愈发突出。大庆油田注水井体量大、分注层段逐年增加,层间干扰严重,为保证注水合格率,需要加密测试周期,造成测调工作量递增。(2)常规分注工艺的点状测试数据难以满足油田精准开发需求。常规分注工艺每年测试3次,数据间隔时间长,测试周期内井下分层流量、压力等重要数据依靠地面注水数据推算,不能实时提供实测数据,无法及时反映油藏动态变化和进行开发方案调整。(3)常规分注工艺无法支撑油田数字化转型、智能化发展。常规分注工艺采用测试车现场施工方式,仪器下井采集资料、外报数据人工录入,管理流程复杂,运行效率低,亟须应用新一代分注技术,实现井筒监控数字化,改变原有生产方式与流程,进一步提高运行效率和管理水平[9-16]。为解决上述问题,大庆油田攻关研究缆控分层注水技术,并进行了示范应用。

1 缆控分层注水技术

1.1 工艺设计

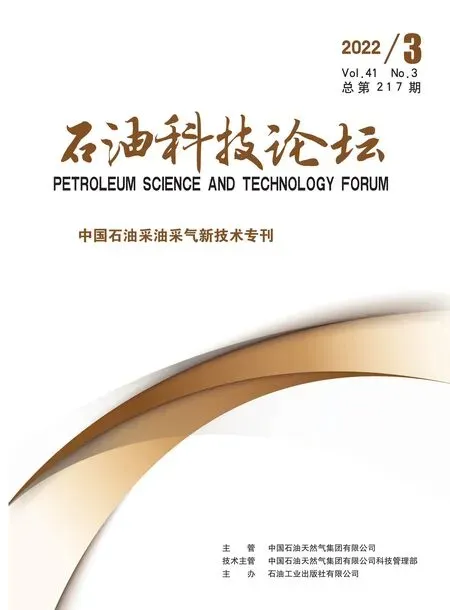

缆控分层注水技术是将压力监测系统、流量监测系统、流量控制系统置于预置电缆智能配水器中,在办公室端由技术人员在服务器软件上发出控制指令,通过油田生产无线网络发送至地面控制箱,应用电缆载波技术由电缆传输指令至智能配水器,实现实时通信,获取井下分层参数信息,控制井下分层注入量。该系统实现无人工上井,办公室远程实时监测各参数变化情况并控制井下分层流量、分层压力,具备自动测调、数据自动存储、超过最大允许注水压力报警、远程验封及测压、标准报表输出等功能(图1)[17-21]。

图1 缆控分层注水技术示意图

单芯钢管电缆经由过电缆封隔器,从井下最下一级缆控智能配水器自下而上逐级连通至井口,从井口密封穿出后,至地面控制箱井下供电/载波接线端口。井下缆控智能配水器可由水井井口接电,或通过测试车临时电源、太阳能发电等多种方式供电。整套系统以计算机为测控中心,计算机通信接口与地面控制箱通信接口进行各种测控操作指令传输,再由地面控制箱的井下供电/载波接口通过单芯电缆发送至井下目标测控层位缆控智能配水器。配水器根据接收到的测控指令进行测量和控制,既可测量、采集井下当前层位的流量、地层压力、管柱压力、阀开度、调节电动机工作电流、缆头工作电压等信息,又可调节控制缆控智能配水器中的流量调节阀,实现对井下分层注水流量的手动或自动调配;同时相关测控信息通过单芯电缆发送至井口地面控制箱。地面控制箱将井下测控数据和地面控制箱工作电压、工作电流一起传送给计算机,计算机依据判断结果,自动或人工决策下步的测控指令。

1.2 地面无线远程控制系统设计

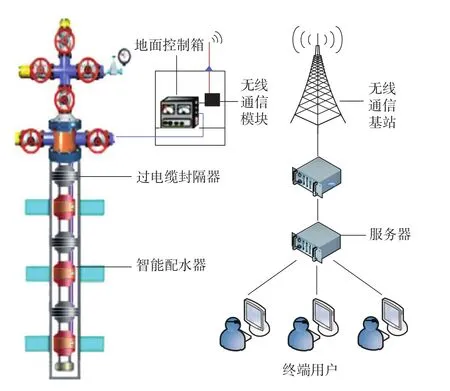

大庆油田选取现有生产无线网作为数据传输通道,研制了无线传输系统,实现注水井生产数据、控制指令稳定传输。现场为每口井加装无线通信模块,地面控制箱通过此设备将井下分层数据传输至油田生产无线网;企业网用户可以通过访问油田生产无线网的服务器实现对智能分注井远程测调及数据查询[22]。地面无线远程控制系统网络结构如图2所示。

图2 地面无线远程控制系统网络结构

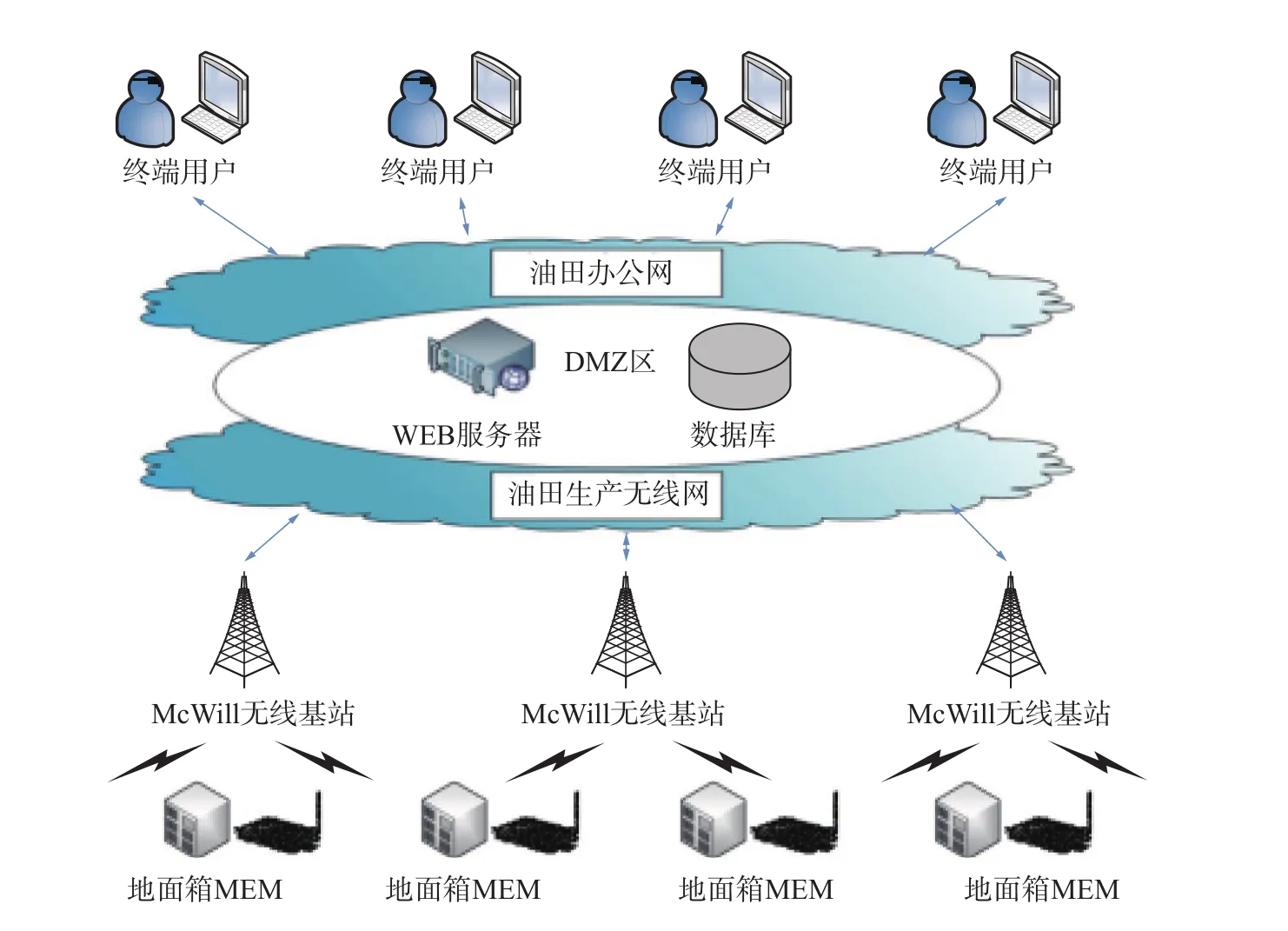

数据远程无线传输模块包括RS485转RJ45串口服务器和MEM 无线通信模块,通过RS485接口将现场设备与串口服务器连接,并对串口服务器进行RS485配置和IP端口等网络配置,再通过RJ45网口将串口服务器与无线通信模块连接,并对无线模块进行相关配置。地面无线远程控制系统功能模块如图3所示。

图3 地面无线远程控制系统功能模块

2 缆控分层注水技术优势

缆控分层注水技术避免了下入仪器测试对注水压力、注水量产生的影响,可缩短测调过程中注水稳定时间,提高测调效率与精度。常规测调检配时,下入流量计形成节流,易导致流量波动,影响测试结果准确性。缆控分层注水技术无需下入仪器,即可测量分层注入流量、油管内压力(即水嘴前压力)、地层压力(即水嘴后压力)。同时井下开关调节阀,定时自动测调,压力波动小,测调精度高。常规测调与智能测调对比见图4。

图4 常规测调与智能测调曲线对比

缆控分层注水技术实现了封隔器在线验封,无需测试车下入仪器,提高验封效率,降低测试成本。形成2种验封方式:(1)快速远程验封。开关目的层配水器控制阀,通过该层与相邻层嘴后压力变化关系,快速判断封隔器密封状态。(2)标准井口验封。采取隔层关闭配水器控制阀,井口“开—关—开”操作,即可实现标准封隔器验封。以A井为例,分为偏Ⅰ层、偏Ⅱ层、偏Ⅲ层3层。采用快速远程验封的方式检验偏Ⅱ层与偏Ⅲ层之间封隔器的密封性。在关闭偏Ⅱ层控制阀过程中,偏Ⅱ层的嘴前压力升高,嘴后压力逐渐降低,表明偏Ⅱ层与偏Ⅲ层之间封隔器密封。采用标准验封的方式检验偏Ⅰ层与偏Ⅱ层之间封隔器的密封性。在关闭偏Ⅱ层控制阀后,在井口对注水阀门执行“开—关—开”操作,偏Ⅰ层嘴后压力随井口的“开—关—开”变化,偏Ⅱ层嘴后压力不随井口的“开—关—开”变化,表明偏Ⅰ层与偏Ⅱ层之间封隔器密封。A井快速远程验封和标准井口验封曲线见图5。

图5 A井快速远程验封和标准井口验封曲线对比

缆控分层注水技术实现了注水井停层不停井分层静压测试,减少对生产井产量影响,改变传统静压测试方法,无需测试车下入仪器,地面远程控制单层段关闭,即可实现静压测试。可在满足资料解释需求后及时终止测试,缩短占井时间。A井偏Ⅱ层静压测试曲线见图6。

图6 A井偏Ⅱ层静压测试曲线

3 示范区建设及效果

大庆油田目前在运行缆控分层注水井203口,最长运行时间5年,最高分注8个层段,注水合格率可长期保持90%以上。为了验证不同开发矛盾下工艺适应性,以“问题导向”为原则,坚持技术持续创新、技术示范引领,打造了4个缆控分层注水技术示范区,取得了较好的增油效果。

(1)常规注水工艺,测调周期一般为4mon。据统计,4mon后不能保持配注合格的注水井约为49.3%,影响注水开发效果。针对示范区井距小、层段吸水动态变化频繁的特点,利用实时调控的技术优势,将测调周期由4mon缩至15d,使注水井长期保持配注合格,有效改善了注水效果。

(2)针对示范区薄差层动用程度低的特点,利用缆控分层注水技术可监测嘴后压力的优势,通过提升低动用程度层段的嘴前嘴后压力差,砂岩吸水厚度提高4.3个百分点,其中表外储层吸水厚度提高5.8个百分点,薄差层动用程度有效提高。缆控分层注水技术示范区油层吸水状况见表1。

表1 缆控分层注水技术示范区油层吸水状况

(3)针对示范区无效循环严重问题,利用缆控分层注水精准调控,测调精度由原来的±30%以内提升至±10%以内,保证高渗透层注水精准控制,连通油井产油量、含水率基本保持不变,有效控制低效无效循环。示范区生产运行曲线如图7所示。

图7 示范区生产运行曲线

(4)在智能注水示范区,应用电缆直控实时监测技术200余口井。通过精准调控长期保证注水合格率,同时录取充足的井下数据,为注采方案的科学调整提供数据支持。应用4年后,累计产油46.83×104t,同比增长4.03×104t,产生效益6.06亿元,按照平均单井日注入50t计算,累计消耗992.8×104t注入水,花费5510.04万元,开采回采率11.00,提升效果明显。

4 结论与建议

(1)缆控分层注水技术可实现井下流量、压力等参数的实时监测,为油藏注采关系调整提供数据支持。该技术可应用于需连续分层监测资料的重点监测井,获取连续的地层压力、流量、温度等监测数据,为精细地质分析提供全新的数据支持,指导区块开发,有效提高开发效果和效益。

(2)缆控分层注水技术实现“三个跨越”:测调生产方式由人工机械向智能测调跨越,井场测调向室内远程测调跨越,操作人员由“蓝领”向“白领”跨越,以该技术为主体的第四代分层注水技术应用前景巨大。

(3)下步建议攻关智能注采井组联调联控技术,优化分注分采、钻关调整、套损防控等方案,开展油藏分析智能化技术研究,推动智能化技术持续升级,为油田向数字化转型、智能化发展提供强力支撑。