大庆油田井下作业清洁化与自动化技术研究与应用

王洪卫 刘崇江 ,2 姚 飞 ,2,3 宋兴良 ,2 徐晓宇 ,2刘钰川 ,2 赵骊川 ,2 王鹏程 ,2 马百涛 ,2

(1.大庆油田有限责任公司;2.黑龙江省油气藏增产增注重点实验室;3.东北石油大学)

“十三五”期间,大庆油田有限责任公司(简称大庆油田)油水井总量已超过12万口,年作业施工达6万井次,体量大、类型多。随着新《环境保护法》和《安全生产法》的落地实施,国家和地方政府对安全环保工作的重视程度和监管力度前所未有,传统的井下作业模式面临两大突出挑战:一是作业溢流大,有效控制难,环保压力大[1-3]。大庆油田地处湿地、湖泊、草原等环境敏感区域,油水井作业过程中由于地层压力高,井口溢流、喷溅产生废液量大,年均超70×104m3,加之现有清洁化作业技术无法满足所有工况施工要求,环保形势十分严峻,亟须进一步发展完善。二是自动化程度低,劳动强度大,安全风险高[4-5]。传统作业施工主要依靠人工摘挂吊卡、上卸扣、摆放杆管,体力劳动繁重,作业员工常年处于冬天一身冰、夏天一身泥、常年一身油的恶劣工作环境中,稍有疏忽大意,极易发生机械伤人、高空坠落等人身事故[6-8]。“十三五”期间,大庆油田年均作业工作量保持在6万井次,且呈逐年增长趋势,而一线作业人员数量逐年减少,预计2025年作业工作量将增加至8万井次,增幅为20.9%,一线作业人员将减少至5500人,降幅为35.8%,两者之间矛盾日益突出,井下作业对自动化技术的需求十分迫切。为了解决井下作业过程中井液出井污染环境的问题,减轻劳动强度,降低安全风险,大庆油田着力发展清洁化、自动化作业技术,实现修井作业安全、绿色、高效施工。

1 清洁化作业技术

按照“井液不出井、出井不落地、落地不污染”的绿色作业要求,大庆油田逐步发展形成了“井筒控制为主、地面控制为辅”的清洁作业技术系列,“十三五”期间累计应用20.8万井次,回收废液382.7×104m3,减少固体废物6.3×104t,清洁作业覆盖率由23.6%提升到100%,有效解决了井下作业环保难题,实现了全过程绿色作业。

1.1 井筒控制类技术

清洁作业的关键是将污染源控制在源头——井筒内。针对不同井型、不同工况、不同出液位置,攻关形成了注水井、采出井、措施井三大配套井筒溢流控制技术及杆管在线清洗技术,基本实现了井液不出井(图1)。井筒溢流控制技术已累计应用2.5万口井,平均工艺成功率达93.6%,覆盖率达72.8%(图2)。

图1 井筒溢流控制技术管柱示意图

图2 井筒溢流控制技术覆盖率情况

1.1.1 注水井溢流控制技术

针对高压分注井作业过程中存在卡距段及尾管无法防喷的问题,研发了防返流偏心配水器和双向防喷球座,形成了新型防溢流分层注水管柱,在实现多级细分注水及测试的基础上,具备停井防反吐、洗井防分流、作业防上涌功能,首次实现了注水井作业过程中起管柱、下管柱油管双向防喷。该工艺采用防喷、分注一体化设计,在普通偏心配水器注水通道上设计防反流阀,注水球座设计防喷机构,通过油管打压即可实现作业防喷,成本低,操作简单。

1.1.2 采出井溢流控制技术

“十二五”以来,抽油机大泵(φ70mm及以上)防喷脱接器、螺杆泵防喷油管锚、机采井丢手防喷管柱已规模应用2.5万井次以上,解决了采出井作业过程中油管出液问题[9-12]。“十三五”期间,为了满足更多工况溢流防控需求,创新发展3项井筒溢流控制技术,实现抽油机、螺杆泵、电泵井型全覆盖。

(1)抽油机井小泵油管溢流控制技术。针对泵径57mm及以下抽油机井作业过程中油管出液问题,研制了平衡压差式小泵防喷开关,配套活堵,与抽油泵集成一体化,形成小泵油管防溢流工艺。下入时利用活堵防溢流,起出时油管打压关闭进液侧孔,实现了单一规格型号工具同时满足4种泵径油管溢流控制需求,适用泵径32mm、38mm、44mm、57mm,具有可靠性高、成本低等工艺优势[13]。

(2)抽油机井泄油泵。为解决常规抽油泵在起出作业时将管柱内残留带出地面的问题,研制了防砂式可泄油抽油泵。采用长柱塞短泵筒结构,有效防止停机时井液将砂、垢带入柱塞与泵筒的间隙内。在泵筒中间位置设计了“跑道式”大通道泄油孔,在保证抽油泵上、下冲程能够有效密封的基础上,柱塞提出泵筒后即可实现泄油。同时为正循环洗井提供通道,大幅提升杆管清洗效果,具有可靠性强、结构简单、多功能集成等优势。柱塞组件采用渗合金处理,具有较强的防腐耐磨作用;泵筒延长工作筒底端设计沉砂腔,具备防砂防垢功能,平均检泵周期达到1000d左右。

(3)采出井生产管柱与防溢流管柱一体化技术。针对高压采油井作业前放压时间长、不压井不放喷无法实现检泵等问题,研制了生产与防溢流一体化管柱,由悬挂封隔器、浮子开关、捅杆组成,随泵下入,坐封丢手后密封油套环空,利用捅杆开启或关闭浮子开关,开启时正常生产,关闭时密封生产通道。悬挂封隔器设计了坐封、丢手一体式结构,免去了管柱投送工序,施工效率提升50%;井下开关采用全金属浮子式结构,克服了橡胶密封或弹簧盖板式等传统防喷开关易失效问题,密封可靠性高,有效寿命长。该工艺管柱全面适应抽油机、螺杆泵、电泵井套管溢流控制,二次检泵作业时,利用常规作业队伍即可实现不压井作业[14-15]。

1.1.3 措施井溢流控制技术

(1)压裂后油管溢流控制技术。针对水平井或直井上提压裂工艺拖动管柱过程中油管液体喷溅的问题,研制了翻板自封式油管防喷阀,连接于压裂管柱上部,利用正反循环液压控制开启和关闭,压裂时打开,压裂后反洗关闭,操作简单,不增加施工工序。阀门采用自补偿功能密封结构,重复密封性能可靠,解决了直井和水平井拖动式分段压裂放喷时间长、效率低的问题,单井最多重复开关18次,提高施工效率57%[16]。

(2)压裂后套管溢流控制技术。近年来,随着油田压裂措施逐年增多,其中超20%的井出现压裂后井筒压力高无法起管下泵的问题,不能有效发挥压裂增产作用,影响单井投产进度。为攻克困扰多年的压裂过程中压力高、压裂后投产周期长的难题,研制了压裂后防喷桥塞,随压裂管柱下入,压裂后将防喷桥塞坐封丢手至射孔段以上,起出压裂管柱后,下泵打捞解封后直接完井投产,实现压裂、投产全过程井口无溢流快速起下作业,平均单井投产时间缩短15.1d,减少影响产量91t[17]。

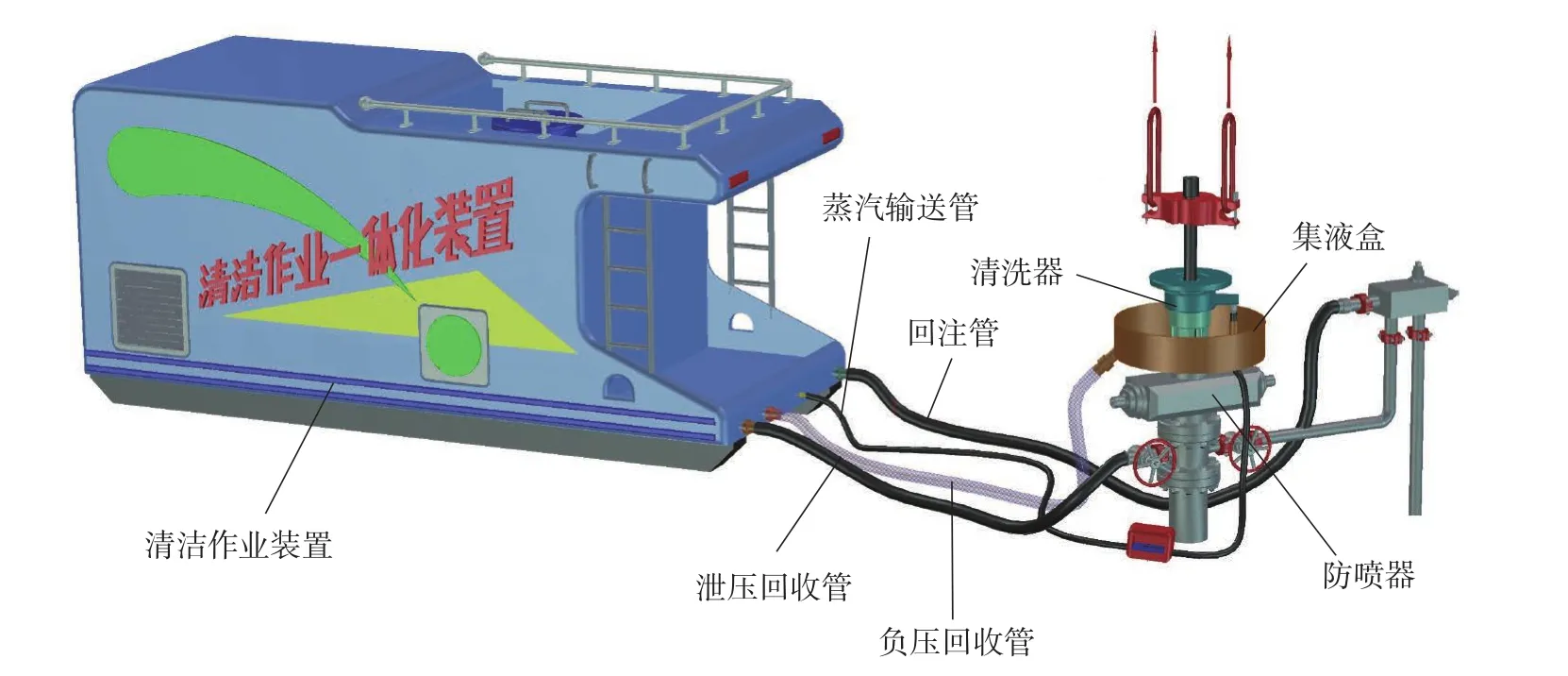

1.1.4 杆管在线清洗技术

按照井下作业质量管理要求,有杆泵井起出的抽油杆、油管入井前必须清洗干净。传统作业主要采用地面蒸汽刺洗方式,产生废液量大,容易导致环境污染。为此,研究了热水循环式和蒸汽喷射式两种杆管在线清洗技术,清洗方式由地面转变为井口,实现了原井管柱井口密闭绿色清洗[18-19](图3)。目前,杆管在线清洗装置在大庆油田累计配套84套,累计应用4300井次,清洗后的抽油杆、油管基本达到下井标准,有效解决了地面清洗抽油杆、油管产生废液的问题。

图3 杆管在线清洗流程示意图

其中,热水循环式杆管在线清洗是利用超导清洁作业装置,将90℃热水通过安装于井口的杆、管清洗器注入井内,在人工建立的杆、管和油管、套管环形空间内流动,清洗抽油杆、油管壁的油蜡,达到在线清洗目的。

蒸汽喷射式杆管在线清洗是利用锅炉产生的高温(95~110℃)高压(10~15MPa)蒸汽,通过清洗器对抽油杆、油管表面的附着物进行融化、冲击、剥离,使之在极短时间内全部脱离。清洗器内周向设计12个喷嘴,两排错位放置,喷射面形状为扇形,保证清洁抽油杆、油管外壁无遗漏,清洗器的开关由踏板式控制器控制,即开即关,节约清水及油料。

1.2 地面控制技术

地面控制技术主要用于收集油管内存留液体和地面清洗抽油杆、油管产生的污油、污水,是防止井液污染的最后环节,是对井筒防喷控制技术的有效辅助。根据井筒出液量情况,研究形成了井口集液、地面集液及废液回收组成的“两集一收”地面控制技术体系,确保废液不落地,实现地面无污染[20-21]。

1.2.1 井口集液技术

为了有效收集油管内存留液体及井口产生的溢流,研究应用了车载可升降式井口集液平台,主要由高度调节机构、集液式操作平台、支撑机构3部分组成,高度调整范围为1.1~2.0m,可折叠摆放,独立稳定。平台与井口间采用浮动密封,接液池容积为400L,通过连接管线将收集的液体导流到负压环保回收罐,实现废液回收。目前,大庆油田累计配备244套,现场年应用1.2万井次。

1.2.2 地面集液技术

为了防止抽油杆、油管起出后在地面放置以及清洗过程中产生废液落地,研制形成了聚氨酯围堰和钢制杆管摆放平台,在地面建立防渗、收集、清理环保作业模块,达到废液不落地效果。聚氨酯围堰具有体积小、重量轻、拉运方便、井场地面适应性强等优势,使用寿命约2年或200井次;钢制杆管摆放平台具有强度高、综合成本低、吊装拼接方便、清理便捷等优势,使用寿命长达10年。目前,累计配备105套可重复防渗布、266套钢制杆管摆放平台,现场年应用2.5万井次,全面杜绝了易造成二次污染的一次性防渗布。

1.2.3 废液回收技术

废液回收技术是通过负压环保回收装置利用负压将井口和地面收集的废液吸入到罐内,经过沉降、过滤、加热后,加压回注到生产干线,既避免环境污染,又减少原油产量损失。目前,大庆油田累计配备该技术装置351套,现场年应用2.2万井次,年回收废液 69.5×104m3。

2 自动化作业技术

自2013年以来,大庆油田通过研发—应用—优化—完善,逐步发展形成了小修自动化和大修自动化作业技术,促进了生产模式和劳动方式的转变,减少用工数量,减轻劳动强度,降低安全风险。

2.1 小修自动化作业技术

小修自动化装备由地面自动化液压猫道和井口一体化集成平台组成,实现了作业过程中地面自动上下杆管、井口自动起下杆管,改变了传统作业手动推拉油管、上卸扣的操作方式,单队操作人员比例降低25%,年节约人工成本100万元以上。

2.1.1 地面自动化液压猫道

地面自动化液压猫道采用橇装一体式结构,具有重量轻、无需组装、动作灵敏等特点,主要由机架主体、举升机构、伸缩机构、上下料机构、电控与遥控系统、液压系统等组成。通过遥控系统远程操控油管上下、举升、推送等动作,实现油管从地面管桥到井口平台之间的自动化输送,地面由2人推拉油管转变为1人遥控操作,解决了原施工过程中人力推拉油管,工作强度大、安全隐患多的难题,降低劳动强度,规避操作风险。

2.1.2 井口一体化集成平台

井口一体化集成平台(图4)集成了扶管机械手、上卸扣装置、液压翻转吊卡、防上顶气动卡瓦,具有整体安装、一体转运、操作灵活等特点。其中扶管机械手代替了井口操作人员手动接、递管杆动作;上卸装置取代了人工上卸管杆、拽放操作液压钳等动作;液压翻转吊卡、防上顶气动卡瓦相互配合取代了人工摘挂吊环、抬放吊卡动作。通过司钻控制,各系统协同配合,完成油管接送、上卸扣、悬卡、提放,实现井口无人自动化起下油管,从本质上解决了井口工人劳动强度大、安全风险高等问题[22]。

图4 井口一体化集成平台

2.2 大修自动化作业技术

按照大修地面、钻台面、二层台等多平台作业特点,研发了地面管柱输送系统、井口管柱处理系统、二层平台自动排管系统、司钻集成控制系统,首创了地面—井口—高空三位一体机械联合作业模式,实现大修井起下作业自动化[23]。目前,大庆油田已基本完成大修队自动化装备配套,累计减少一线操作员工180人,年节约人工成本3000万元以上。

2.2.1 地面管柱输送系统

地面管柱输送系统由动力猫道、钻杆盒、电磁式行车等部分组成(图5)。利用钻杆盒存储、转运钻杆,通过行车电磁抓手磁吸钻杆的方式,实现地面钻杆抓取、运送及释放,并通过四连杆举升式动力猫道实现修井钻杆上下钻台面与回收作业,适用于大庆油田1000~3100m井深,4.5m、3.7m和2.7m不同高度钻台使用。地面由2人拖拽钻杆转变为1人遥控操作,场地工的劳动强度和操作复杂程度显著降低。

图5 地面管柱输送系统结构示意图

2.2.2 井口管柱处理系统

井口管柱处理系统主要由铁钻工、液压吊卡、气动卡瓦组成,各系统协同配合,实现井口钻具高效崩扣、快速旋扣、吊卡开合及翻转等自动化动作,井口由2人高强度体力作业转变为1人辅助机械作业。

核心设备铁钻工由液压大钳、旋扣器、底座—导轨—导向器—伸缩臂总成、控制部分及液压动力单元组成(图6)。采用模块化设计,结构紧凑,全液压驱动,固定在钻台上,既可在井口、鼠洞和待机位置之间自由旋转,又能在垂直方向上移动,以适应不同修井钻具接头的高度。通过限位开关伸缩限位,保证工作机构在待机位置和工作位置准确伸缩定位。旋扣器工作时,能够自动补偿钻杆接头的轴向位移。液压大钳最大卸扣扭矩可达3×104N·m,保证磨铣后大扭矩钻杆的崩扣。

图6 铁钻工

2.2.3 二层平台自动排管系统

开发了以“智能行进、伺服控制、免拆作业”为核心的高空自动排管技术。二层平台自动排管系统主要由二层平台、夹持机构、旋转机构、手臂、可视系统等部分组成,通过伺服电动机分别控制机械臂行走、旋转、变幅、抓手开合。该系统安装于二层台猴道下方,替代了现有二层台和井架工,但不影响原车结构及人工作业模式,修井机施工或搬家时免拆装,同时不影响修井机的运输高度,操作人员通过司钻房远程控制机械手、液压吊卡协同作业,完成管柱从二层台指梁到井口中心的往复移动,实现二层台作业无人化,从根源上消除了高空作业安全隐患。

2.2.4 司钻集成控制系统

开发修井机司钻集成智能控制系统,构建修井设备“物联网络”,控制系统由集成控制司钻房、司钻智能控制软件两部分组成。集成控制司钻房高度整合设备控制、数据反馈、视频监控模块,司钻通过控制两个多功能操作手柄、少量开关按键和数字按键即可完成设备运行;司钻智能控制软件设计包括系统程序开发、故障诊断、安全互锁设计3个板块,实现修井机、二层台排管系统、铁钻工、液压吊卡等多种设备间数字通信、协同作业、精准控制、安全互锁。

3 结束语

大庆油田井下作业始终坚持“以人为本、绿色发展”的核心理念,通过攻关完善、集成配套、规模应用,逐步形成了“以井筒控制为主、地面控制为辅”的清洁化作业技术,改善了工人作业环境,推动了油田开发与生态保护和谐发展;发展形成了“地面—井口—高空三位一体”的自动化修井技术,减少了用工数量,降低了劳动强度和安全风险。清洁化与自动化作业技术的发展与应用实现了井下作业安全、绿色、高效施工,促使工人由体力劳动者向技术型员工转换升级,推动了劳动组织方式和生产运行模式变革,为中国石油绿色矿山建设提供了有力支撑。