用于对比散热器冷却性能的一种计算方法

仲 华

(上海电气富士电机电气技术有限公司,上海 201199)

0 引言

产品升级换代是产品发展的客观规律,在升级换代的过程中,既要满足新产品设计的可靠性,又要缩短升级换代的时间周期。作为一家生产工业逆变器的公司,在产品升级换代过程中,新产品的散热设计是非常重要的一个环节。

缩短新产品散热设计的周期,利用理论计算公式和现有产品的实际实验数据,找出一种能够快速类比不同散热器冷却性能的计算方法,对于快速完成散热器外形尺寸确认,缩短产品的散热设计周期是非常有帮助的。

1 计算散热器温升值

热阻指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值。单位为(K/W)或(℃/W)。散热器的热阻来评估特定应用中散热器性能是最常用方法。如图1所示,散热器的热阻Rth乘以功率器件的耗散功率Q,再加上环境温度Ta,可以确定装置的外壳温度Tc,如公式(1)所示。

Tc=Rth×Q+Ta

(1)

式中:Tc为外壳温度(K);Ta为环境温度(K);Rth为散热器的热阻(K/W);Q为耗散功率(W)。

功率器件的外壳温度Tc和环境温度Ta的差值ΔTca就是从散热器基板表面到散热器底部空气处的温度差。ΔTca是由K1和K2两部分的温升叠加而成的,其中K1是散热器基板表面开始向散热器底部传导的时候,因为散热器基板固体热阻而上升的温度;K2是指热量从散热器翅片传导到空气中时,由于散热器翅片和流过散热片翅片之间空气的对流换热热阻而上升的温度,如公式(2)所示。

ΔTca=Tc-Ta=K1+K2

(2)

式中:ΔTca为外壳温度和环境温度之间的差值(K);K1为散热器基板表面到底部的温度上升值(K);K2为散热器翅片传导到空气中产生的温度上升值(K)。

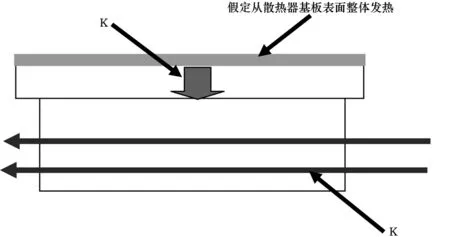

为了方便计算,不考虑功率器件在散热器上的放置位置,假设散热器基板的表面整体都是有热源的,如图2所示。

图2 散热器发热面及K1、K2传导方向示意图

通过公式(3)可以计算出散热器基板表面到底部的温度上升值K1:

(3)

式中:x为散热器基板厚度(mm);λ为热传导率[散热器常用材料A6063](W/m·K);A1为散热器基板表面积(mm2)。

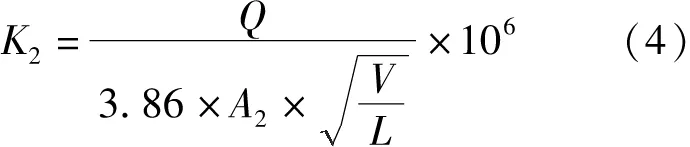

同时,K2的值可以通过公式(4)得到。

式中:V为风速(mm/s);L为散热器翅片长度[沿着风流动方向](mm);A2为散热器翅片表面积(mm2)。

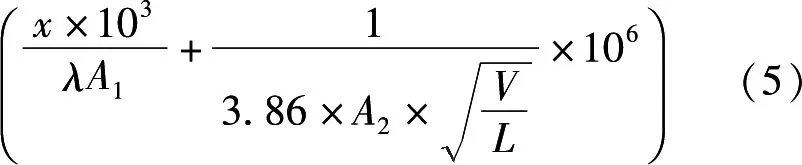

综合公式(3)和公式(4)可以得到总的温度上升值,即温度差ΔTca的计算公式为:

ΔTca=K1+K2=Q×

2 计算方法的合理性验证

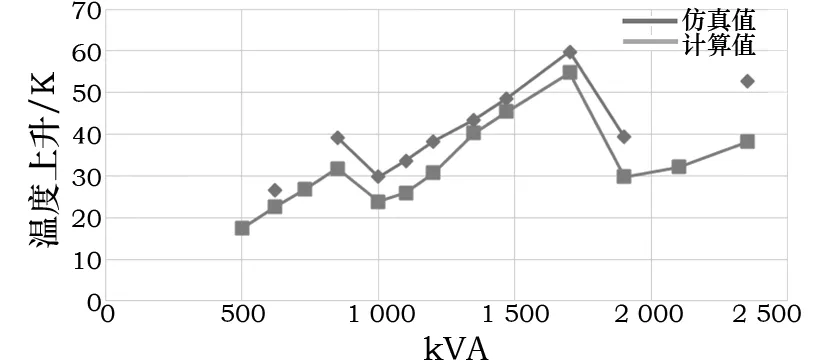

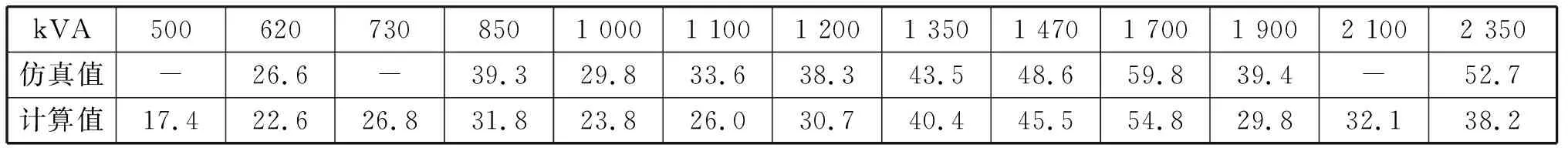

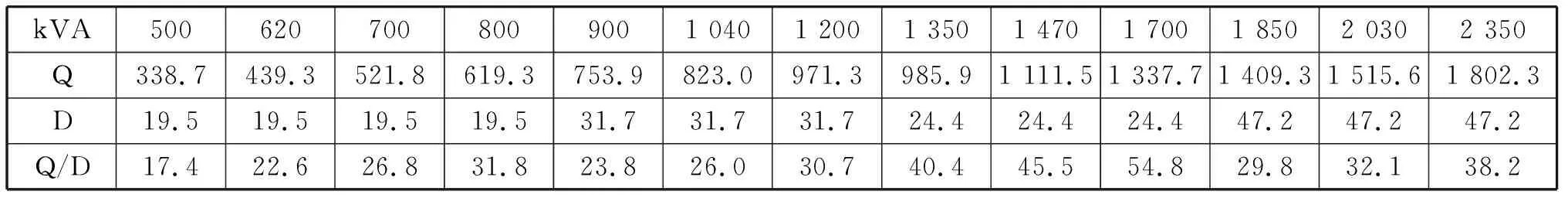

为了验证公式(5)的合理性,对比公司现有的10 kV系列产品上实际使用的散热器仿真数据中的ΔTca值和公式计算得到的ΔTca值,如表1所示。

根据表1中的数据,可以得到如图3所示的折线图。从图中可以看出在同容量的情况下,计算得到的ΔTca值比软件仿真得到的ΔTca值要低,且温升数值的变化趋势是基本一致的。

图3 散热器ΔTca仿真值和计算值对比折线图

表1 10 kV系列散热器ΔTca仿真值和计算值对比表

而计算值比仿真值低的主要原因是因为在软件仿真中有考虑功率器件的实际放置位置,并且温升取值是采用仿真结果中散热器基板上温度最高的一个点。公式计算则是为了方便计算,假设总热量是均匀的分布在整个散热器基板的表面上。所以,温升的计算值才会比仿真值更低。

综上所述,可以认为公式(5)作为计算方法是合理的。

3 散热器外形尺寸特征值的设定

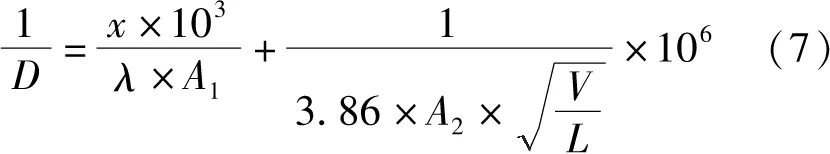

根据公式(5)可知,散热器的温度差ΔTca和功率器件的耗散功率Q成正比;和风速V成反比;和散热器的不同部位的尺寸有关联。对公式(5)进行简化,即:

(6)

式中:1/D就是由散热器外形尺寸和风速决定的,在新产品的设计中,如果新散热器的风速值和原有产品中的散热器风速值保持一致,则1/D的数值大小完全由散热器的外形尺寸决定。

也就是说,在功率器件的耗散功率Q和风速V为定值时,散热器的温度差ΔTca只和散热器的外形尺寸特征值D有关。

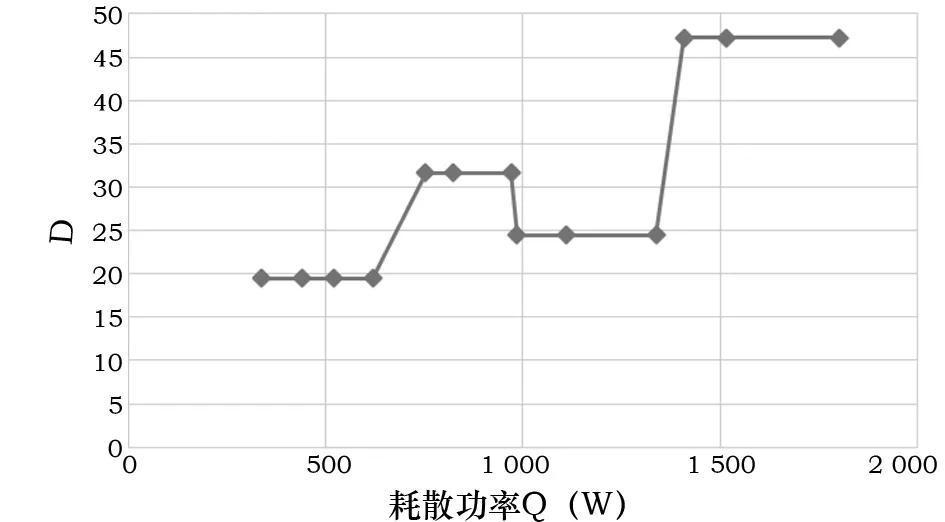

由表2可得如图4所示的折线图:

图4 10 kV系列产品D-Q折线图

表2 10 kV系列产品D-Q数值列表

在风速一定的情况下,D包含了散热器基板和翅片的体积、尺寸和数量等信息,D的数值会根据散热器的这些特征数值的变化而变化。所以,在设计新散热器时,只要确认新散热器的D值比原有散热器的D值更大,则说明散热器的温度差ΔTca越小,散热器的冷却性能越好。

4 扩展应用

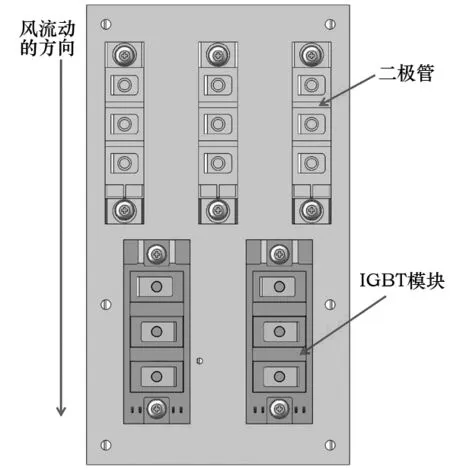

在同一种类型产品的升级换代中,散热器上布置的功率电子器件的数量和位置都有很高的相似度。因此,可以考虑通过统计现有产品温升的仿真值、试验值,对比公式(5)中的计算值得到一个此类产品的近似温升换算系数,在后续此类产品的升级换代设计中能够通过计算快速得出此类新产品的近似温升值,这种快速的计算方式可以避免计算机仿真周期过长导致的开发周期延误问题。为了验证这种方法的可行性,选取一款公司现有的产品对其散热器历史温升数据的计算值、仿真值和试验值进行统计和对比。这款产品的散热器上功率电子器件的典型布局如图5所示。

图5 公司现有产品散热器上功率电子器件典型布局图

通过公式(5)可知,在知道功率电子器件的耗散功率Q、散热器外形特征尺寸X、A1、A2和散热器翅片间风速V的情况下,就可以计算出温升值ΔTca。

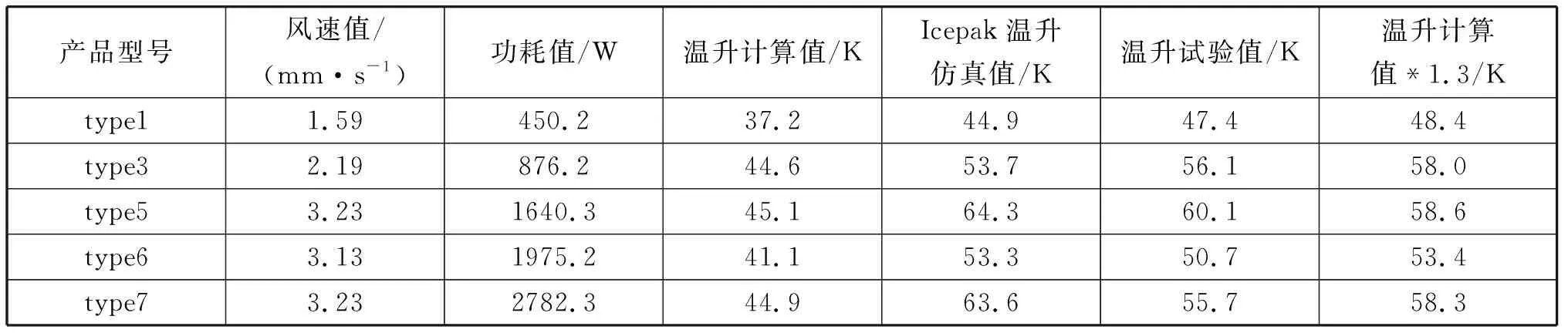

在公式(5)中代入现有产品的相关数据可得如下表3中的计算值。与Icepak的仿真值和实际温升试验的结果进行对比可知,Icepak仿真值/温升计算值和温升试验值/温升计算值这两个比值都在1.2~1.4之间,所以,可以选择中间值1.3作为换算系数。

表3 现有产品温升的计算值、仿真值和试验值比较表

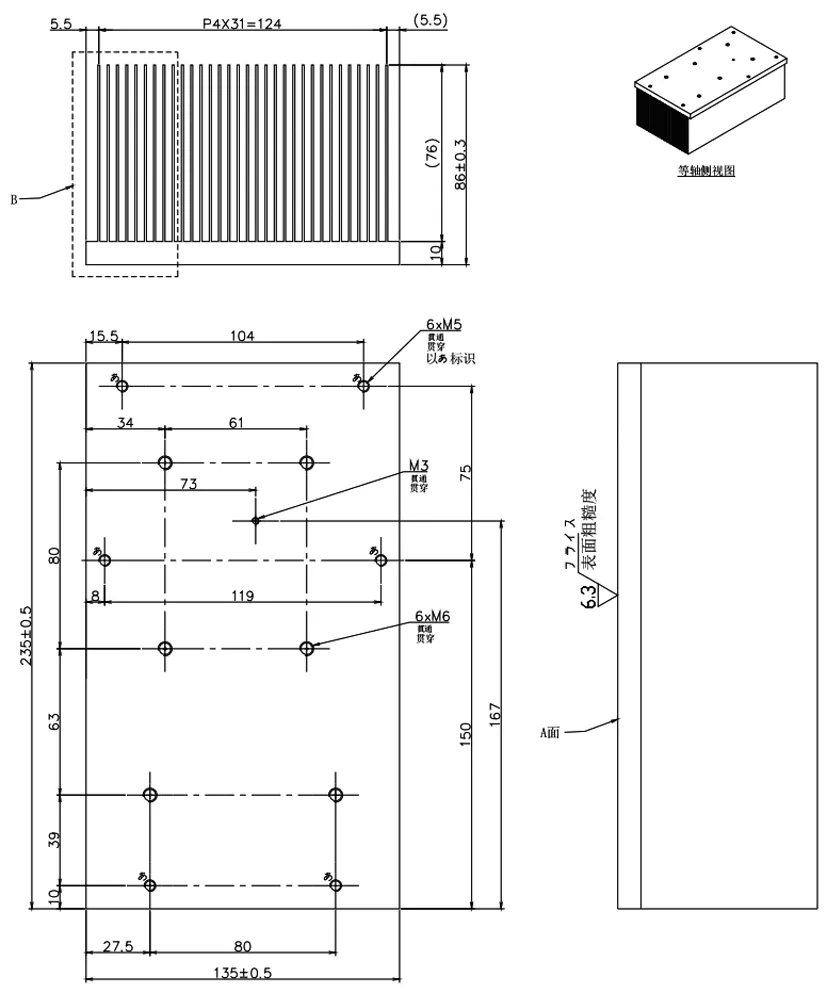

用这种快速计算方法对新开发的产品的温升值进行了计算,散热器如图6所示,风速值V为1 500 mm/s,功率器件损耗Q约为550 W,通过公式(5)计算可知其温升计算值ΔTca为50.5 K,其温升计算值乘以1.3的换算系数后数值为65.65 K。

图6 新产品散热器图纸

在新产品样机试制完成之后,对新产品的散热性能进行了相关的温升试验。其试验结果为温升值69.3 K。温升试验值/温升计算值=1.37,在1.2~1.4这个区间之内。计算值乘以1.3的换算系数之后,和试验值之间相差的百分比为-5.27%,满足公司对于快速预测温升数值需要保持在-10%~+10%以内的要求。

5 结论

本文中所述的计算方法主要是根据现有的产品散热器快速确认出具有等效散热性能的换代新产品的散热器外形尺寸,为确认新散热器的截面尺寸提供了理论依据和快速计算手段。并且,在功率电子器件数量和布局相似的情况下,可以通过增加一个合理的换算系数进行快速的温度推算。但是,具体的器件布局确认后,还需要使用Thermocalc和Icepak等专业散热仿真软件进行详细确认,以避免布局不合理造成的散热不良问题。