相变储能微胶囊壁材传热强化措施研究进展

张 强,张 健,林 琳*,刘 静,王天贺

(1.北华大学吉林省木质材料科学与工程重点实验室,吉林吉林 132013;2.北华大学理学院,吉林吉林 132013)

0 前言

随着经济建设的快速发展,能源短缺问题日益严重,能源战略已成为国家发展的重要物质保障。然而,在能源开发与使用过程中,时空上的供需不平衡以及利用效率低的问题一直未能得到有效地解决[1],造成了资源浪费和环境问题。近些年来,关于热能存储方面的研究日益增加,其中相变储能被视为最具潜力的研究方向之一。相变储能是指在特定温度下,相变材料(PCMs)通过自身的物相变化实现对外界环境中热量的储存或释放,不仅可以减少能源供需之间的不匹配,而且可以提高能源的有效利用率[2],在新能源、太阳热发电、电子器件冷却、工业余热回收过程与温室建筑等领域具有广阔的应用前景。

在众多的相变材料中,有机相变材料具有高潜热、低过冷度、无相分离及安全可靠等优点[3]。然而,有机相变材料在固-液相转换过程中的泄漏问题严重阻碍了相变材料的实际应用[4],利用壁材将相变材料密封,制备成核-壳结构的相变储能微胶囊(MEPCMs),可以有效解决这一问题。壁材的存在使相变材料与外界环境隔绝,改善了相变材料的稳定性,增加了相变材料的传热面积[5-6],拓宽了相变材料的适用范围。在以往的研究中,脲醛树脂[7](UF)、三聚氰胺甲醛树脂[8](MF)、聚甲基丙烯酸甲酯[9](PMMA)和聚苯乙烯[10](PS)等高分子材料因具有较好的成膜性和密封性且易于合成而常被用于封装相变材料,但其热导率普遍较差,导致相变储能微胶囊的储放热效率降低[11]。热导率是相变储能微胶囊的一个重要特性,如果相变储能微胶囊拥有较高的热导率就会在单位时间内产生更多的总热能,提高储能效率[12]。因此,如何在不改变相变储能微胶囊现有优良性能的前提下,增强相变储能微胶囊的热导率成为了新的研究重点。文章针对相变储能微胶囊的导热强化,从无机壁材、无机碳材料改性、纳米材料改性等3个方面综述了现阶段增强相变储能微胶囊壁材热导率的研究进展,在相变材料的研究和应用方面具有良好的参考价值。

1 无机壁材

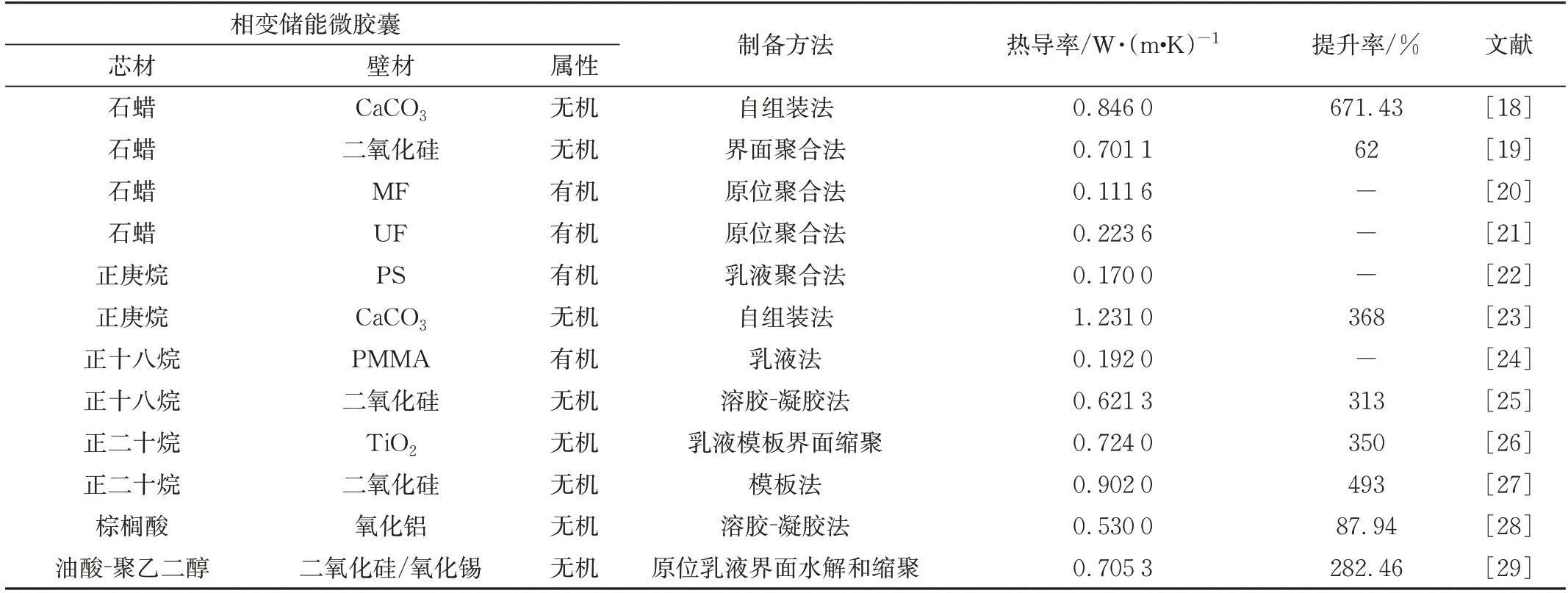

相变储能微胶囊的热导率很大程度上取决于壁材的性质。壁材按照成分可划分为有机高分子材料和无机材料2 种。其中,有机高分子材料具有成膜性好、密封性强、不易泄漏的优点,但热导率普遍较差,从而造成了热能储存效率低[13]。而无机材料具有较高的热导率和力学强度,已有研究表明,使用碳酸钙(CaCO3)[14-15]、二氧化钛(TiO2)[16-17]等无机材料制备的相变储能微胶囊都表现出优于相变材料自身的热导率。表1 对比了有机壁材和无机壁材封装的相变储能微胶囊的热导率,可以看出,与有机高分子材料相比,无机材料的封装具有显著的导热增强作用。

表1 常见的有机壁材和无机壁材相变储能微胶囊热导率的对比Tab.1 Comparison of thermal conductivity of common organic wall materials and inorganic wall ones for microcapsule phase change materials

1.1 CaCO3

CaCO3是一种常见的无机壁材,具有良好的导热性和力学性能,可以使相变储能微胶囊拥有更好的热导率和耐久性[30]。Yu 等[31]以正十八烷为芯材,CaCO3为壁材,采用自组装法合成了一系列不同核壳质量比的正十八烷/CaCO3微胶囊,研究结果表明,当芯壁比为3∶7 时,微胶囊的热导率达到了1.674 W/m·K,是单纯正十八烷(0.153 W/m·K)的10.94倍。

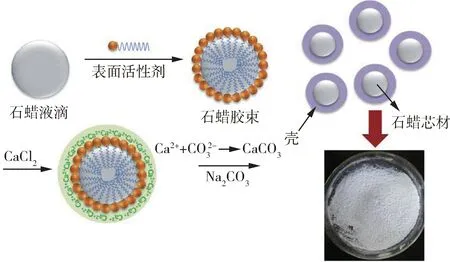

Wang 等[32]以石蜡基二元核(RT28 和RT42)为芯材,以CaCO3为壁材,通过自组装法制备了二元核相变储能微胶囊,其制备过程如图1 所示[32],结果显示,微胶囊的相变温度可通过改变二元核的质量比在25~50 ℃之间调节,当制备过程中氯化钙(CaCl2)与石蜡的质量比为1∶1,且二元核的质量比为1∶1时,制备的微胶囊呈球形,表面致密,并且稳定性好,热导率达到了0.739 W/m·K,是单纯RT28(0.289 W/m·K)的2.56倍,以及RT42(0.388 W/m·K)的1.9 倍,有效增强了相变储能微胶囊的热导率。

图1 石蜡/CaCO3微胶囊的合成示意图Fig.1 Schematic diagram of the synthesis of paraffin/CaCO3 microcapsules

1.2 TiO2

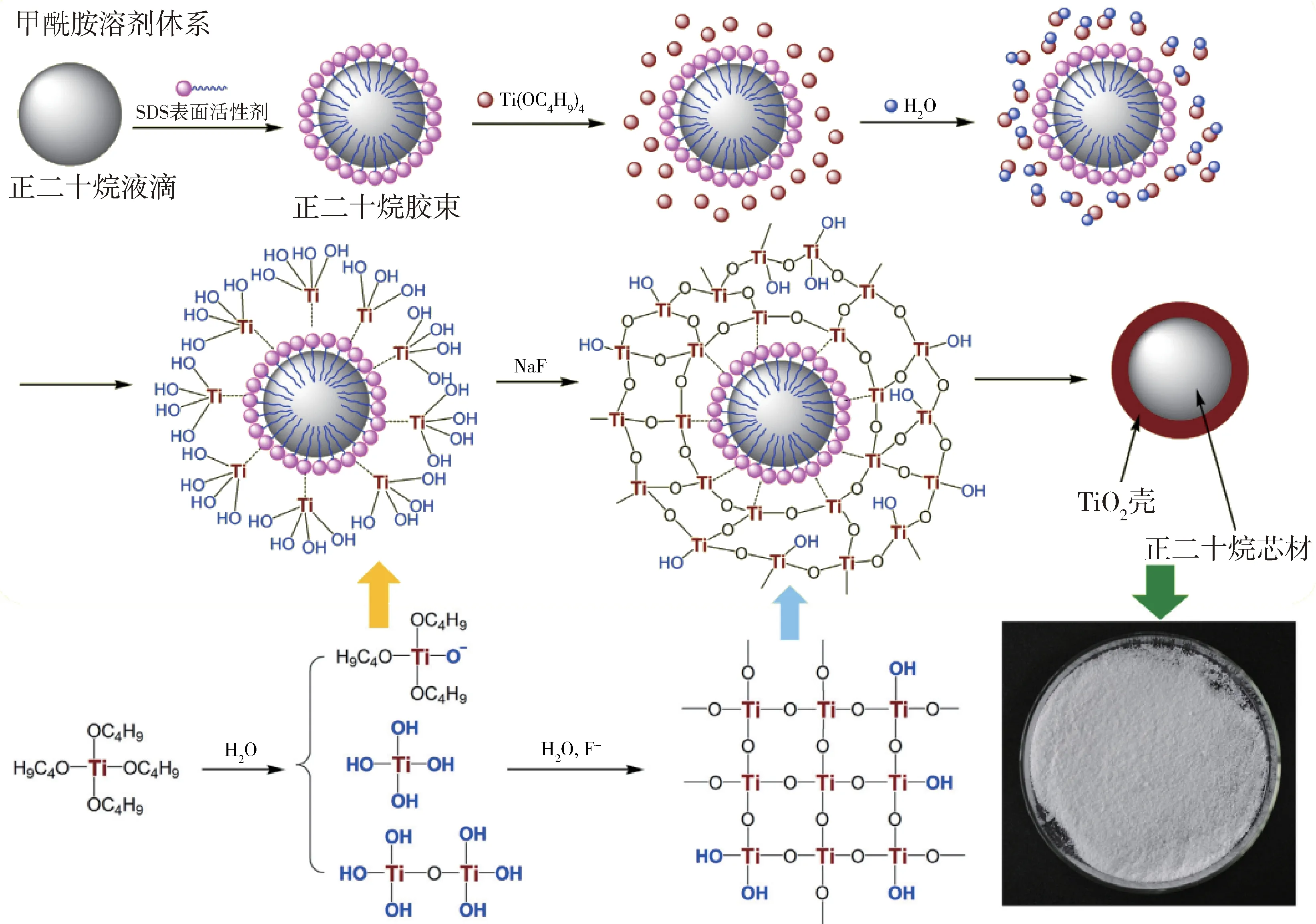

TiO2作为一种新型的微胶囊壁材,具有较低的热阻和良好的力学性能[33]。Chai 等[34]以正二十烷为芯材,TiO2为壁材,通过溶胶-凝胶法,制备了一系列不同芯壁比的正二十烷/TiO2相变储能微胶囊,合成过程如图2 所示[34],研究显示,微胶囊的热导率与壁材所占质量成正比,当芯壁比为4∶6 时,微胶囊的热导率达到了0.865 W/m·K,相比于单纯的正二十烷(0.161 W/m·K)提高了437.27 %。Ma 等[35]以石蜡为芯材,TiO2/氧化石墨烯(GO)杂化壳为壁材,通过原位水解和缩聚制备了石蜡/TiO2/GO 相变储能微胶囊,结果表明,添加15 mL(2 mg/mL)GO 分散液所制备的复合壁材相变储能微胶囊,热导率达到了0.95 W/m·K,是未添加GO 的相变储能微胶囊(0.83 W/m·K)的1.14 倍,纯石蜡(0.25 W/m·K)的3.8 倍,有效地增强了相变储能微胶囊的热导率。

图2 具有结晶TiO2壳的正二十烷微胶囊合成示意图Fig.2 Schematic diagram of the synthesis of n-eicosane microcapsules with crystalline TiO2 shells

需要注意的是,无机壁材虽然可以提升热导率,但增强比率与无机壁材所占的质量成正比,潜热值与热导率此消彼长的问题是此类改性方法的不足之处。因此,应在潜热值和热导率的最佳值上有所折衷。

2 无机碳材料改性

无机碳材料包括GO、碳纳米管(CNTs)等,因其碳原子之间的强共价键导致大的晶格振动[36-37],所以拥有高热导率,单层石墨烯的热导率更是高达5 300 W/m·K[38],因此无机碳材料经常被用于增强相变储能微胶囊的热导率[39-43]。

2.1 单种碳材料

2.1.1 GO

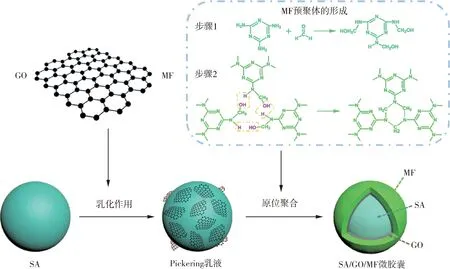

GO 是石墨烯的衍生物,具有与石墨烯相似的结构和大量含氧官能团,前者为GO提供了较高的热导率,而后者使GO可以稳定地分散在高分子聚合物中,增强相变储能微胶囊的防泄漏性,起到了一剂多效的作用,从而常被用作导热填料[44]。Liu等[45]以正十二醇为芯材,MF树脂为壁材,采用原位聚合法制备了正十二醇/MF相变储能微胶囊,并通过使用不同氧化程度的GO对壁材进行改性,系统地研究了GO的氧化程度对微胶囊热导率的影响,结果表明,微胶囊热导率在一定范围内与GO的添加量成正比,与氧化程度成反比,当氧化时间为30 min的GO含量为0.6%(质量分数,下同)时,所制备的微胶囊的热导率为0.279 0 W/m·K,相比未添加GO 的微胶囊,热导率增加了115%。Zhao等[46]以硬脂酸(SA)为芯材,以MF树脂为壁材,采用原位聚合法合成了SA/MF相变储能微胶囊,制备过程如图3所示[46],探究了GO对相变储能微胶囊的增强作用,结果显示,添加15 mL(3 g/L)GO分散液的微胶囊表现出了126.3 J/g的高潜热值,防泄漏性能提高了61.99 %,热导率达到了0.435 W/m·K,在保持原有优良性能的前提下,有效提高了相变储能微胶囊的热导率和防泄漏性能。

图3 SA/GO/MF微胶囊的合成示意图Fig.3 Schematic diagram of the synthesis of SA/GO/MF microcapsules

2.1.2 CNTs

CNTs 由螺旋石墨片构成,具有高纵横比、高导热性(3 500 W/m·K)和低密度等优点,其管状构造是其他碳材料所不具备的,添加之后可在壁材内部形成相连的导热网络,加快热量的传递,是一种很有前景的导热填料[47-48]。Li 等[49]以SA 作为芯材,以UF 树脂作为壁材,CNTs 作为导热增强剂,通过原位聚合法制备了SA/UF微胶囊,研究显示,与未添加CNTs的微胶囊相比,添加4 %CNTs 制备的微胶囊的热导率提高了79.2 %,且CNTs 的加入还增强了微胶囊的力学强度和热稳定性。Cheng 等[50]以正十八烷为芯材,以PMMA-CNTs杂化壳为壁材,通过原位聚合法合成了正十八烷/PMMA-CNTs相变储能微胶囊,结果显示当掺杂0.5 gCNTs 时,微胶囊相变起始温度为28.97 ℃,低于未改性的微胶囊,这是因为微胶囊中的CNTs 起着连接内外的通道作用,从而提高了微胶囊的热导率;并对掺杂有CNTs 改性微胶囊的房间模型进行了升降温测试,相比于对照组,掺杂CNTs 改性微胶囊的房间模型在控制温度方面表现更好,可以使房间模型内部温度更加稳定。

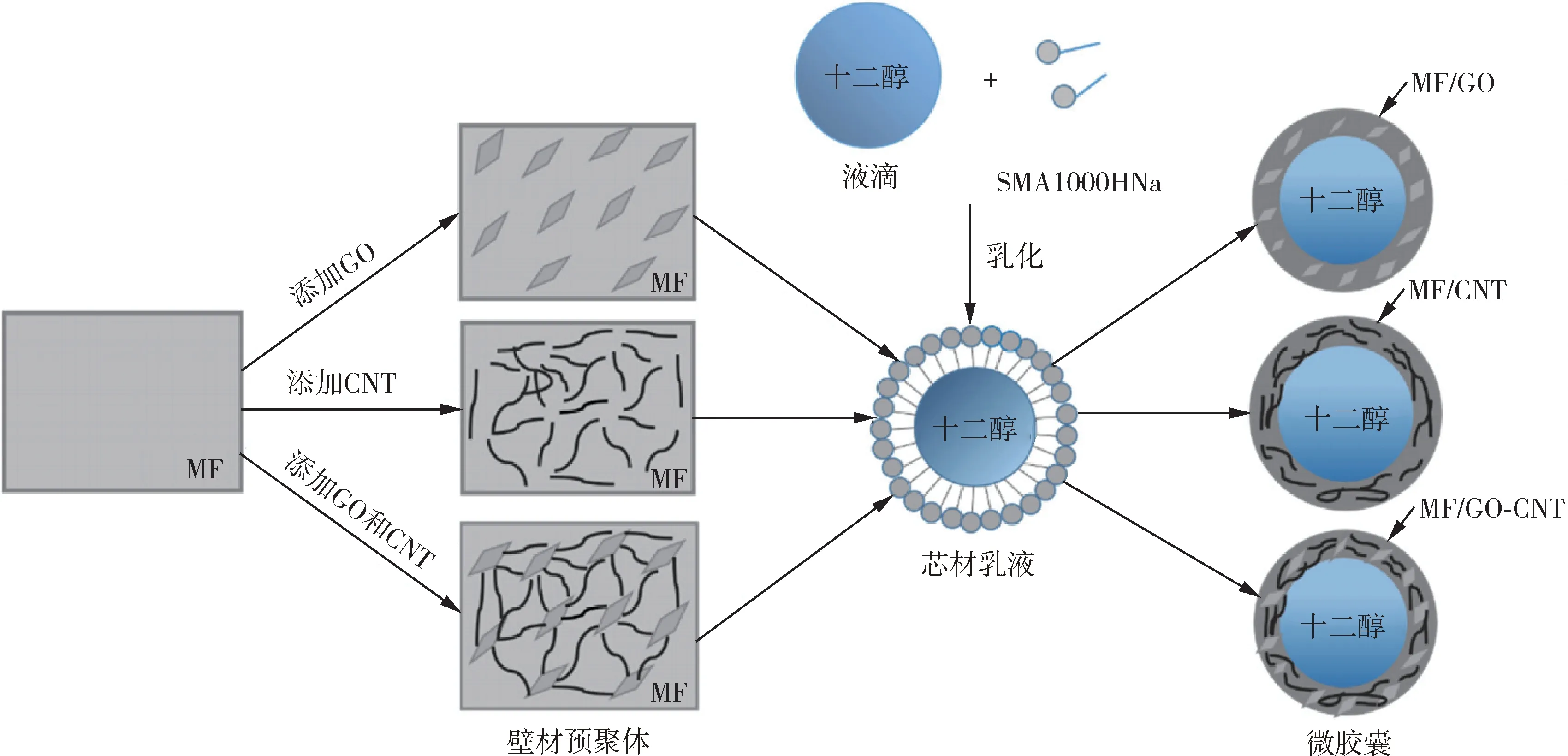

2.2 复合碳材料

除单独使用一种碳材料增强热导率外,国内外学者们积极探索同时使用2种及以上的碳材料,利用其在导热方面的协同效应[51-53],从而获得优于单种碳材料的导热强化效果。Zhou 等[54]以石蜡作为芯材,以还原氧化石墨烯(rGO)/石墨烯纳米片(GNPs)作为壁材,使用自组装法制备了一系列相变储能微胶囊,结果表明,当壁材中rGO∶GNPs 为7∶3 时,微胶囊的热导率高达0.90 W/m·K,比单纯使用rGO 作为壁材的微胶囊(0.67 W/m·K)提高了134%,比纯石蜡(0.25 W/m·K)提升了360 %。Liu 等[55]以十二醇为芯材,以GO 和CNTs 复合改性的MF 树脂为壁材,通过原位聚合法制备了十二醇/MF相变储能微胶囊,当GO和CNTs的质量比为3∶1,总添加量为0.6%时,微胶囊的热导率达到了0.382 1 W/m·K,是未改性微胶囊(0.129 6 W/m·K)的2.95倍,优于相同添加量下单独使用GO(0.279 0 W/m·K)或CNTs(0.175 2 W/m·K)改性的微胶囊,研究人员推测其热导率增强机制如图4 所示[55],CNTs 的加入作为相邻GO 片之间的导热桥梁,有助于形成3D 导热网络结构,增强微胶囊的热导率。

图4 GO-CNTs热导率的增强机制Fig.4 Thermal conductivity enhancement mechanism of GO-CNTs

可以看出,碳材料改性对提升热导率效果明显,且微量添加(不超过1 %)即可显著提高壁材传热性能,利用复合碳材料改性是目前的研究热点,但对于其内在传热强化机理的研究仍有待完善,这对后期系统优化碳材料的复合配比至关重要。

3 纳米材料改性

使用无机纳米材料填充有机高分子聚合物,形成有机-无机复合材料作为壁材,可以在一定程度上克服有机壁材热导率低的缺陷,同时还可实现单组分壁材无法获得的独特性能[56-57],这也是一种较为常见的改性技术,常被用来提升相变储能微胶囊热导率的纳米材料有纳米氧化铝(nano-Al2O3)[58-60]、纳米二氧化钛(nano-TiO2)[61-63]等。

3.1 nano-Al2O3

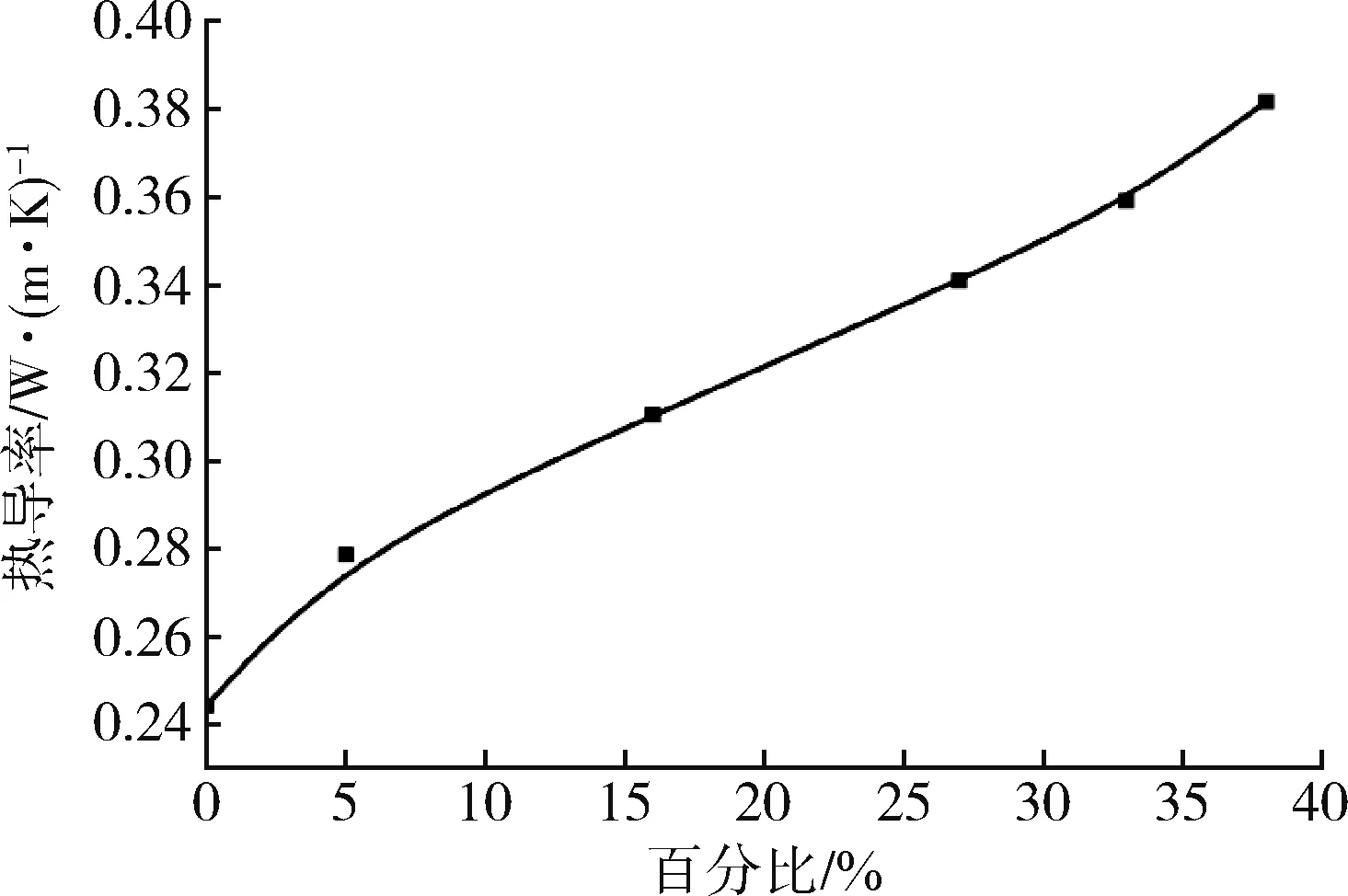

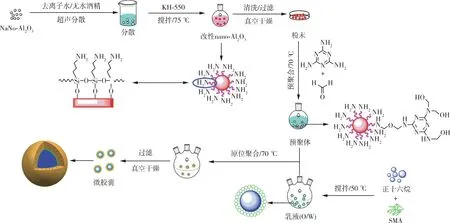

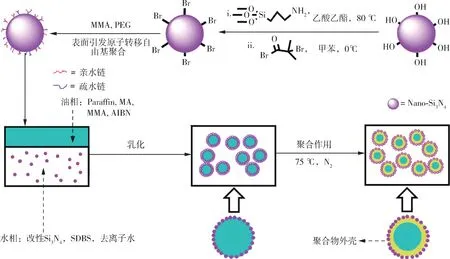

nano-Al2O3因其导热性好、成本低、比刚度高、抗氧化性能优异而常被用来增强相变微胶囊的导热性。Jiang 等[64]以石蜡为芯材,以添加nano-Al2O3的聚甲基丙烯酸甲酯-丙烯酸甲酯为壁材,通过乳液聚合法制备了石蜡/聚甲基丙烯酸甲酯-丙烯酸甲酯相变储能微胶囊,结果表明,微胶囊的热导率与nano-Al2O3的含量成正比,如图5所示[64],但如果nano-Al2O3的含量过多,会造成相变材料难以被封装,影响其他性能,实验确定nano-Al2O3的最佳添加比例为16 %,此条件下制备的微胶囊呈现球形形貌,有较高的潜热值和热稳定性,热导率为0.310 4 W/m·K,是未经改性微胶囊的1.27倍。Wei等[65]以正十六烷为芯材,以改性nano-Al2O3增强的MF树脂为壁材,采用原位聚合法制备了一系列相变储能微胶囊,合成过程如图6[65]所示,结果显示,当微胶囊的核壳质量比为7∶3,且壁材中nano-Al2O3含量为8%时,微胶囊表面光滑致密,有良好的循环稳定性和170.5 J/g的高潜热值,热导率达到了0.597 7 W/m·K,相比未经nano-Al2O3改性的微胶囊,热导率提升了287.4%。

图5 不同nano-Al2O3含量对石蜡微胶囊导热性能的影响Fig.5 Effect of different amounts of nano-Al2O3 on thermal conductivity of paraffin microcapsules

图6 nano-Al2O3改性微胶囊合成过程示意图Fig.6 Schematic diagram of the synthesis process of nano-Al2O3 modified microcapsules

3.2 nano-TiO2

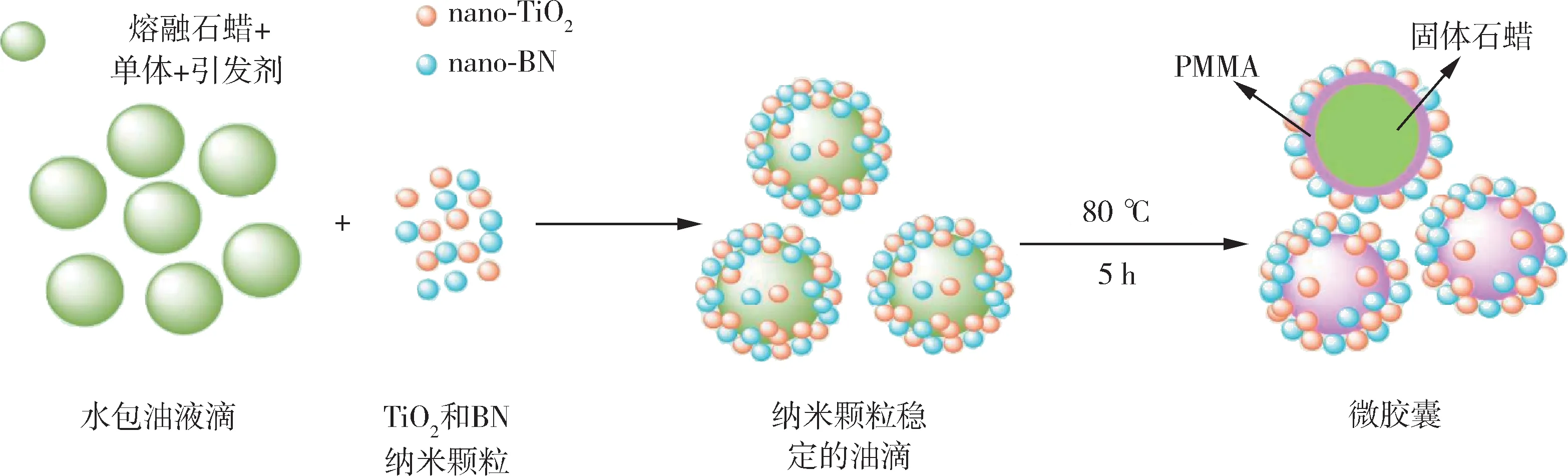

nano-TiO2也是一种良好的导热添加剂,可以通过降低壳体的热阻有效提高微胶囊的热导率。Zhou等[66]以正十八烷和正硬脂酸丁酯为芯材,以添加nano-TiO2颗粒的聚丙烯酸酯为壁材,通过乳液聚合法制备了相变储能微胶囊,添加0.2%的nano-TiO2颗粒可使微胶囊的热导率从0.054 9 W/m·K快速提高到0.081 1 W/m·K,而当nano-TiO2含量超过0.2%时,热导率虽然会继续提升,但效果微弱,这可能是因为过量的nano-TiO2会使形成的导热网络饱和,导致热导率的增加速率下降。Sun等[67]以石蜡为芯材,以经过纳米氮化硼(nano-BN)和nano-TiO2共混改性的PMMA 为壁材,通过Pickering 乳液法制备了石蜡/PMMA 相变储能微胶囊,合成过程如图7[67]所示,结果表明当共混填料的含量为1.0 g时,微胶囊具有124.4 J/g的高潜热值,且经过100次加热冷却循环后仍有良好的稳定性,微胶囊的热导率达到了0.421 5 W/m·K,与纯石蜡相比,热导率增强了107%。

图7 石蜡核和PMMA/BN/TiO2杂化壳复合微胶囊的合成示意图Fig.7 Schematic diagram of the synthesis of paraffin core and PMMA/BN/TiO2 hybrid shell composite microcapsules

3.3 其他纳米材料

除了nano-Al2O3、nano-TiO2这种常用于增强相变储能微胶囊热导率的材料外,还有一些纳米材料因为具有高热导率、高硬度和良好的耐磨性也被研究人员用于强化相变储能微胶囊的热导率。

Wang 等[68]以癸酸(CA)为芯材,纳米碳化硅(nano-SiC)改性的三聚氰胺脲甲醛(MUF)树脂为壁材,通过超声分散原位聚合法制备了CA/MUF 相变储能微胶囊,结果表明,当壁材中nano-SiC 含量为6 %时,制备的微胶囊分散性好,不易泄漏,有较好的潜热值,热导率为0.226 5 W/m·K,是未改性微胶囊的1.59 倍,nano-SiC 的添加不仅使相变储能微胶囊的热导率得到了有效地提高,而且还使相变储能微胶囊表现出了良好的光热转换性能。Zhang 等[69]以石蜡为芯材,以纳米碳化锆(nano-ZrC)改性的MUF 树脂为壁材,通过原位聚合法制备了具有ZrC-MUF 杂化壳的石蜡微胶囊,结果表明,当壁材中nano-ZrC 的含量为4 %时,微胶囊表现出规则的球形形貌和300 nm 的平均粒径,与未添加nano-ZrC 的相变储能微胶囊相比,潜热值为121.74 J/g,提升了14.92 %,热导率为0.496 2 W/m·K,提高了225.16 %,同时因为nano-ZrC 的加入,相变储能微胶囊表现出了优异的光吸收能力。Sun 等[70]以石蜡为芯材,以掺杂纳米氮化硅(nano-Si3N4)的聚甲基丙烯酸甲酯-丙烯酸甲酯为壁材,通过Pickering乳液法制备了一系列不同nano-Si3N4含量的相变储能微胶囊,其合成过程如图8[70]所示,结果表明,nano-Si3N4的最佳添加量为10 %~13 %,此时微胶囊表现出良好的球形形貌以及134.64 J/g 的高潜热值,热导率为0.32 W/m·K,是未经改性微胶囊的1.45 倍,在保持微胶囊其他性能良好的情况下,有效地提高了微胶囊的热导率。

图8 嵌入nano-Si3N4的微胶囊合成示意图Fig.8 Schematic diagram of the synthesis of microcapsules embedded with nano-Si3N4

从上述可知,纳米材料改性在增强壁材热导率方面有很大潜力,但由于纳米材料自身物性的原因,最优含量以及与壁材的兼容性仍需进一步探究;此外,某些纳米材料的掺杂使相变储能微胶囊具备了新功能,如光热转换、光吸收和辐射屏蔽[71]等,对于此类多功能微胶囊的研究目前还比较匮乏,因此这可能是以后潜在的研究领域。

4 结语

目前关于增强相变储能微胶囊壁材热导率的研究已取得阶段性进展,研究多集中于无机壁材、无机碳材料改性和纳米材料改性3 个方面,但现有的改性方法在一定程度上会对相变储能微胶囊的其他性能造成负面影响,如潜热值减小、抗泄露性差、界面性能降低、不易分散等。因此,未来的研究重点在于探究高性能新型壁材,在保留相变储能微胶囊原有优良性能的前提下,增强相变储能微胶囊的热导率,提高储放热效率;同时,进一步加强复合改性方法研究,弥补单一改性方法的不足,全方位强化改性效果;在此基础之上,侧重改性材料的引入为相变储能微胶囊带来的新功能,推动相变储能微胶囊向着多功能化方向发展,拓宽相变储能微胶囊的适用范围。