基于六氢邻苯二甲酸盐的α/β复合成核剂对聚丙烯性能的影响

于昌永,辛 忠*

(华东理工大学化工学院,上海市多相结构材料化学工程重点实验室,上海 200237)

0 前言

聚丙烯(PP)是一种应用非常广泛的热塑性塑料,是目前增长速度最快、产品开发最活跃的树脂品种,由于其力学性能优异、成本低廉、安全无毒、相对密度较低、耐化学品腐蚀性良好、成型加工性能优异和易于回收利用等优良特性成为化工、建筑、化纤以及轻工等应用领域的杰出代表产品,并且仍在不断开发新的应用方向[1-4]。

但是iPP 原料本身结晶速率慢、晶体尺寸较大、加工周期长、稳定性较差,限制了其应用领域的进一步拓展。在iPP的改性方法中,添加成核剂是非常有效并且切实可行的手段[5-8]。成核剂为iPP 结晶提供成核质点,从而调控其结晶过程,使iPP在较高温度下结晶,减小球晶的尺寸,使球晶更为完善,进而改善iPP 的宏观性能。iPP成核剂包括α成核剂和β成核剂,其中α成核剂可诱导iPP生成α晶,能够有效提高iPP的刚性,但会在一定程度上降低iPP 的韧性[9-11];β 成核剂可诱导iPP生成β 晶,使其具有高韧性和高热变形温度,但会降低iPP 的刚性[12-14]。因此如何实现iPP 刚性和韧性之间的平衡调控不仅具有学术意义而且极具工业价值[15-18]。目前,关于α/β 复合成核剂的研究较少,且都是不同种类的α 和β 成核剂之间的复合,而在同一种系列中不同的α和β成核剂复合尚未发现。

在本课题组前期的研究中发现,六氢邻苯二甲酸钙(HHPA-Ca)和六氢邻苯二甲酸锌(HHPA-Zn)分别是有效的iPP α 和β 成核剂[19-20],本文将两者以不同比例复合得到α/β复合成核剂,研究复合比例和添加含量对iPP 结晶和力学性能的影响,并用Avrami 理论[21-22]研究了复合成核体系对iPP等温结晶动力学的影响。

1 实验部分

1.1 主要原料

抗氧剂,1010、168,瑞士Ciba公司;

iPP,粉料,045,熔体流动速率为13.5 g/10 min(230 ℃,2.16 kg),三江化工有限公司;

成核剂,HHPA-Ca、HHPA-Zn,实验室自制[19]。

1.2 主要设备及仪器

注塑机,CJ80E,震德塑料机械有限公司;

双螺杆挤出机,SJSH-30,南京橡胶机械厂有限公司;

差示扫描量热仪(DSC),DSC3+,瑞士Mettler Toledo公司;

高速混合机,RH10,北京市英特塑料机械厂;

微机控制电子万能试验机,CMT 4202,中国MTS工业系统有限公司;

广角X 射线衍射光谱仪(XRD),D8 Advance,德国布鲁克有限公司;

摆锤冲击试验机,ZBC 1400-B,中国MTS 工业系统有限公司。

1.3 样品制备

将干燥的、经过200 目筛筛分的HHPA-Ca 和HHPA-Zn 粉末分别按照10∶0、9∶1、8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、2∶8、1∶9 和0∶10 的质量比并以0.2%的总添加量加入iPP 粉料中,复合方法见文献[23],每份样品分别加入0.10%的抗氧剂1010和抗氧剂168。将上述样品分别在高速混合机内充分混合均匀,在双螺杆挤出机中挤出造粒,将挤出的粒料敞口暴露在干燥的空气环境中放置48 h,然后在注塑机中制作标准样条,最后按照测试标准进行性能测试。将复合成核剂以0.05 %、0.10 %、0.15 %、0.20 %、0.25 %、0.30 %、0.40 %和0.50 %的添加量加入iPP 粉料中重复上述步骤,考察成核体系的浓度效应。挤出机一~七段的螺杆温度分别设置为180、190、200、200、200、210、210 ℃,主机螺杆转速为200 r/min,喂料螺杆转速为20 r/min;注塑机一~三段的温度分别为200、195、185 ℃,注射压力为120 MPa、注射时间为15 s、保压时间为20 s、冷却时间为25 s。

1.4 性能测试与结构表征

DSC 测试:试验前,以铟作为标准物进行仪器校正;称取3~5 mg 样品,氮气气氛,以50 ℃/min 的速率升温至200 ℃并恒温5 min 以消除热历史;随后以10 ℃/ min 的速率降温至50 ℃,再以10 ℃/min 的速率升温至200 ℃,记录过程中的结晶和二次熔融曲线;

拉伸性能测试标准为ASTM D-168,拉伸速率为50 mm/min;

弯曲性能测试标准为ASTM D-790,弯曲速率为10 mm/min;

冲击性能测试标准为ASTM D-256;

XRD 分析:利用XRD 扫描样品获得谱图,X 射线衍射条件如下:Cu Kα射线,扫描角度为10°~30°,扫描速率为8°/min,如式(1)所示样品中的β晶含量通过如式(1)所示的Turner-Jones公式[24]计算得到。

2 结果与讨论

2.1 不同复合比例下的α/β 复合成核剂对iPP 性能的影响

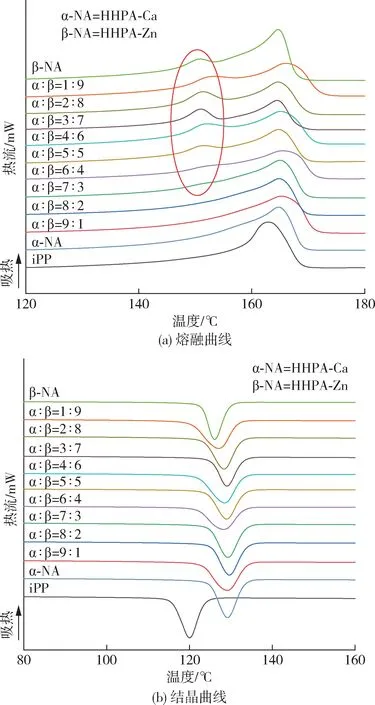

图1 所示为不同复合比例下的α/β(HHPA-Ca/HHPA-Zn)复合成核剂对iPP 熔融和结晶行为的影响。其中HHPA-Ca 和HHPA-Zn 均有效提高了空白iPP 的结晶温度(如结晶曲线所示),且单独添加HHPA-Ca的iPP 样品具有典型的α 熔融峰(165 ℃左右),而单独添加HHPA-Zn的iPP样品中有明显β峰的生成(150 ℃左右),说明HHPA-Ca 和HHPA-Zn 在iPP 体系中分别为有效的α 和β 成核剂。从图1(a)可以看出,当HHPAZn 在HHPA-Ca/HHPA-Zn 的比例小于5∶5 时,iPP 样品的熔融曲线中无明显的β 峰形成,iPP 结晶以α 晶型为主;当HHPA-Zn 比例进一步增加时,β 峰逐渐明显。这是因为α/β 复合体系中,β 和α 产生竞争成核,当β 成核剂(HHPA-Zn)在复合成核剂中的比例较低时,iPP的结晶主要由α 成核剂(HHPA-Ca)主导;随着β 成核剂的比例逐渐增加,开始产生微弱的β 峰;当β 成核剂的比例进一步增加时,iPP 的结晶由β 成核剂主导。图1(b)显示了成核剂的复配比例对iPP结晶温度的影响,可以看出复合成核剂的加入均可以提高空白iPP 的结晶温度。从结晶温度的趋势中也可以看出随着HHPA-Zn 在复合体系中比例的增加,HHPA-Ca 的主导作用逐渐减弱,结晶温度也不断向HHPA-Zn偏移。

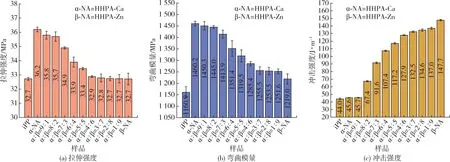

如图2 所示考察了α/β(HHPA-Ca/HHPA-Zn)复合体系对iPP 力学性能的影响,可以看出,α 成核剂(HHPA-Ca)可以有效提高样品的刚性,即拉伸强度提高到36.2 MPa,比空白iPP 提高了10.7 %,弯曲模量提高到1 460.2 MPa,比空白iPP 提高了25.8 %,β成核剂(HHPA-Zn)可以有效提高样品的韧性,即冲击强度提高到147.7 J/m,比空白iPP 提高了235.6 %。在复合体系中,随着HHPA-Zn 比例的提高,拉伸强度和弯曲模量逐渐下降,冲击强度逐渐提高。当HHPA-Zn 比例不超过5∶5 时,复合体系均可以提高iPP 的拉伸强度,与图1 中复合体系的熔融曲线显示的一致;从图2 还可以看出,HHPA-Ca/HHPA-Zn 复合体系在复合比例为8∶2、7∶3、6∶6、5∶5 时,可同时提高iPP 的刚性和韧性,增刚增韧的区域比较宽泛,在保持高刚性的同时还可以大幅提高iPP 的韧性。其中在复合比例为7∶3 时增刚增韧的效果最好,此时iPP 的拉伸强度提高了6.7 %、弯曲模量提高了21.8 %、冲击强度提高了108.2 %。HHPA-Ca/HHPA-Zn 复合体系增刚增韧的区域比较宽泛,可能原因是由于2 种成核剂结构上的相似,具有一定的协同作用。

图1 不同复合比例的HHPA-Ca/HHPA-Zn复合成核剂的DSC曲线Fig.1 DSC curves of HHPA-Ca/HHPA-Zn compound nucleating agent with different compound ratios

图2 不同复合比例的HHPA-Ca/HHPA-Zn复合成核剂对iPP力学性能的影响Fig.2 Effect of HHPA-Ca/HHPA-Zn compound NA with different ratios on mechanical properties of iPP

2.2 不同含量的HHPA-Ca/HHPA-Zn 复合体系对iPP性能的影响

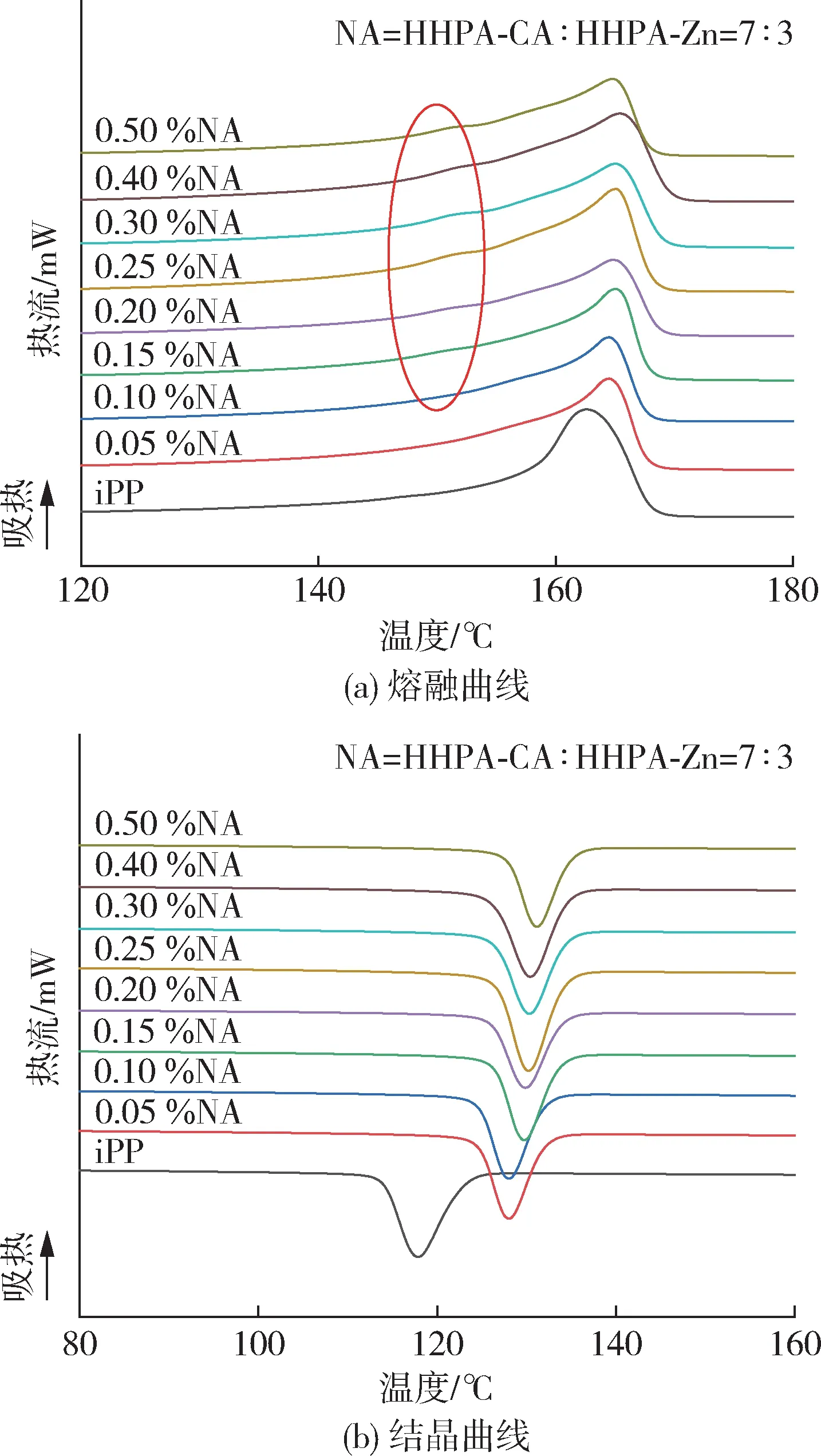

对于复合成核剂来说,影响其性能的因素除了复合比例外,含量也是影响其性能的重要因素,在上节中我们得到了HHPA-Ca/HHPA-Zn 复合体系同时增刚增韧的比例,因此本节从上述的复合比例中选取了复合比例为7∶3,在0.05%~0.5%的含量范围内考察了其含量对iPP 熔融结晶和力学性能的影响。图3 所示为不同含量的复合体系对iPP熔融和结晶行为的影响。

图3(a)为不同含量的复合体系对iPP 熔融曲线的影响。可以看出,随着体系含量的增加,iPP 的熔融曲线变化不大,β 峰很小,只有β 峰的略微增强。图3(b)为不同含量的复合体系对iPP的结晶峰值温度的影响,可以看出随着体系含量的增加,结晶峰值温度逐渐增加,在含量很低为0.05 %时结晶峰值温度就达到128.5 ℃,比空白iPP 提高了10.1 ℃;最高含量为0.5%时的结晶峰值温度为131.7 ℃,比空白iPP 提高了13.3 ℃,说明复合比例为7∶3 的复合体系具有很好的稳定性,在含量很低时就可以发挥出很好的成核作用。由于HHPA-Zn 本身诱导形成β 晶的能力有限,以及在复合体系中的含量不高,因此β峰很微弱。

图3 添加不同含量的HHPA-Ca/HHPA-Zn(7∶3)复合成核剂的iPP样品的DSC曲线Fig.3 DSC curves of iPP samples with different concentrations of HHPA-Ca/HHPA-Zn(7∶3)compound nucleating agent

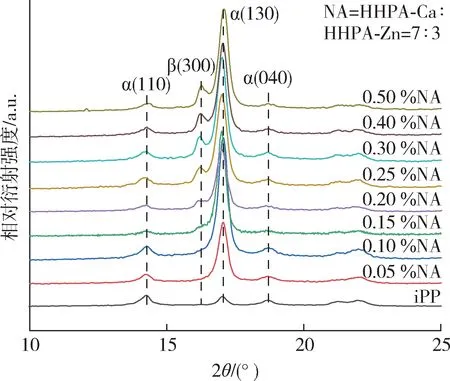

如图4 所示为添加不同含量复合体系的iPP 样品的XRD 曲线。可以看出,在复合成核剂含量小于0.1%时,衍射图上只出现α 晶的特征衍射峰:α(110)、α(130)、α(040);没有明显的β晶的特征衍射峰β(300),和熔融曲线的结果一致,此时成核体系基本上全是α晶型控制,说明复合成核剂在低含量时,β 成核剂难以发挥作用,β 晶含量很低;当含量进一步增大时,除了α 晶以外还出现β 晶的特征衍射峰β(300),并随着含量特征峰的强度逐渐增强,和α 晶型相比,还是由α 晶型占主导作用。为了进一步研究复合成核剂成核体系β 的相对含量(kβ)根据式(1)计算并列于表1。

图4 添加不同含量的HHPA-Ca/HHPA-Zn(7∶3)复合成核剂的iPP样品的XRD曲线Fig.4 XRD curves of iPP samples with different concentrations of HHPA-Ca/HHPA-Zn(7∶3)compound nucleating agent

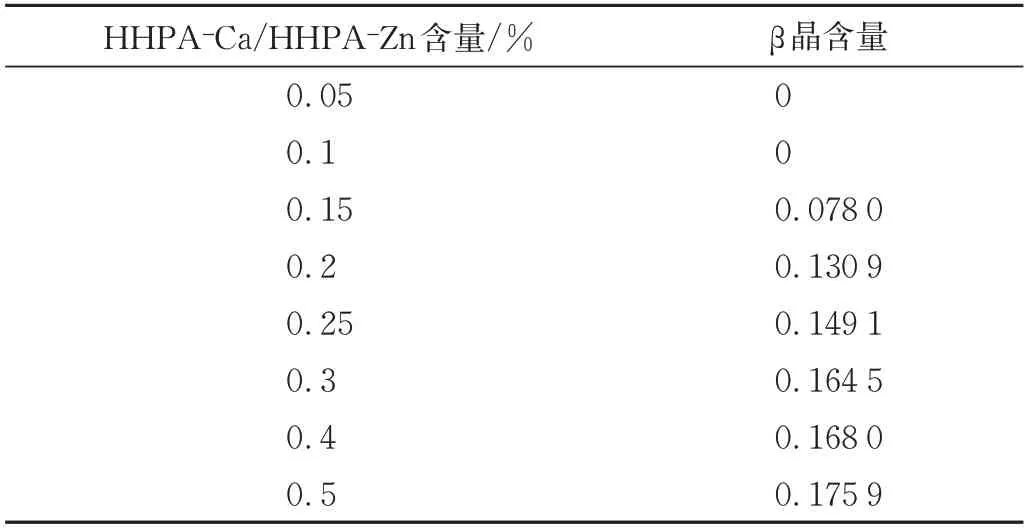

表1 添加不同含量的HHPA-Ca/HHPA-Zn(7∶3)复合成核体系的iPP样品的β晶含量Tab.1 β crystal content of iPP samples with different concentrations of HHPA-Ca/HHPA-Zn(7∶3)compound nucleation system

当含量低于0.10%时,β 熔融峰基本没有,所以无法计算,可以认为含量很低几乎没有,由表1可知,随着复合体系含量的增加,成核体系的β 晶含量逐渐增加,并趋于稳定,晶型还是以α 晶型为主。kβ的结果也说明了HHPA-Zn 在复合成核剂体系的成核能力有限,β 晶含量较低,当含量为0.5%时β 晶含量仅为0.175 9,当含量大于0.1%时出现β 峰且强度很小。虽然结晶曲线和XRD 的结果显示HHPA-Zn 在复合体系中诱导β晶的能力不强,但是对于复合成核剂性能的表征最重要的是力学性能的稳定性,因此本文继续研究了HHPA-Ca/HHPA-Zn(7∶3)含量对力学性能的影响,如图5 所示,通过力学性能来研究其和复合体系中β 晶含量的关联性。

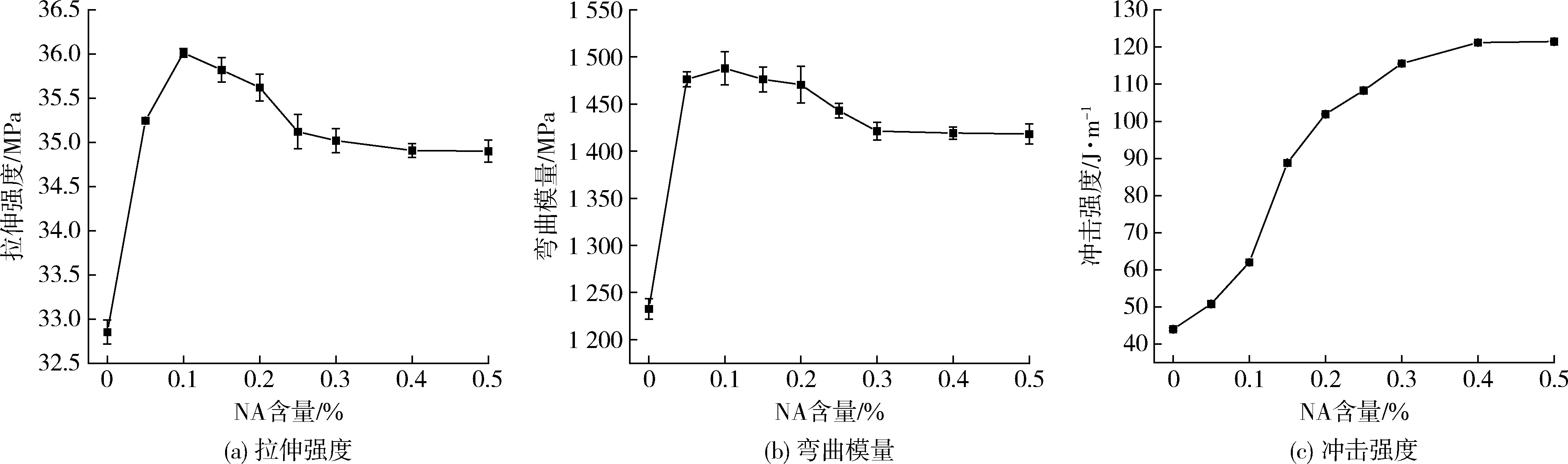

图5 不同含量的HHPA-Ca/HHPA-Zn(7∶3)复合成核剂对iPP力学性能的影响Fig.5 Effect of HHPA-Ca/HHPA-Zn(7∶3)compound NA with different concentration on mechanial properties of iPP

可以看出,在该复合比例下,不论含量为多少,均可以对iPP 的刚性和韧性有不同程度的提高。随着含量的增加,拉伸强度先增加后减小然后趋于稳定,最高可达36.0 MPa,比空白iPP 提高了9.6%;弯曲强度先增加后减小后趋于稳定可高达1 487.9 MPa,比空白iPP 提高了20.7%;冲击强度先增加后保持,最高可达121.2 J/m,比空白iPP 提高了175.3 %。在含量为0.05 %时,复合体系的拉伸强度相比空白提升了7.3%,弯曲模量相比空白提升了19.9%,说明复合体系在低含量时就可以大幅提升iPP的刚性,当含量超过0.1%时,拉伸强度和弯曲模量的提升开始下降,冲击强度大幅提升。综上,HHPA-Ca/HHPA-Zn 复合体系在7∶3的复合比例下,随着含量的增加仍可以保持很好的增刚增韧的效果,具有很好的稳定性,当含量达到0.4%以后逐渐趋于饱和而稳定,此时拉伸强度提升了6.5 %,弯曲模量提升了15.0 %,冲击强度提升了175.3%。

因此可以看出,虽然成核体系中β 晶的含量很低,但在力学性能方面的提升效果却是十分明显的,β晶含量逐渐趋于稳定的时候,整个成核体系的力学性能也趋于稳定,与XRD 显示的结果一致。在HHPA-Ca/HHPA-Zn(7∶3)含量低时β晶的含量几乎没有,在力学性能方面也由α 晶主导,随着含量的增加,在复合体系中,只要存在少量的β晶就可以明显的提升成核体系的韧性,说明2 种成核剂复合具有很好的协同作用,能够同时大幅提高成核体系的刚性和韧性。

2.3 成核iPP的等温动力学分析

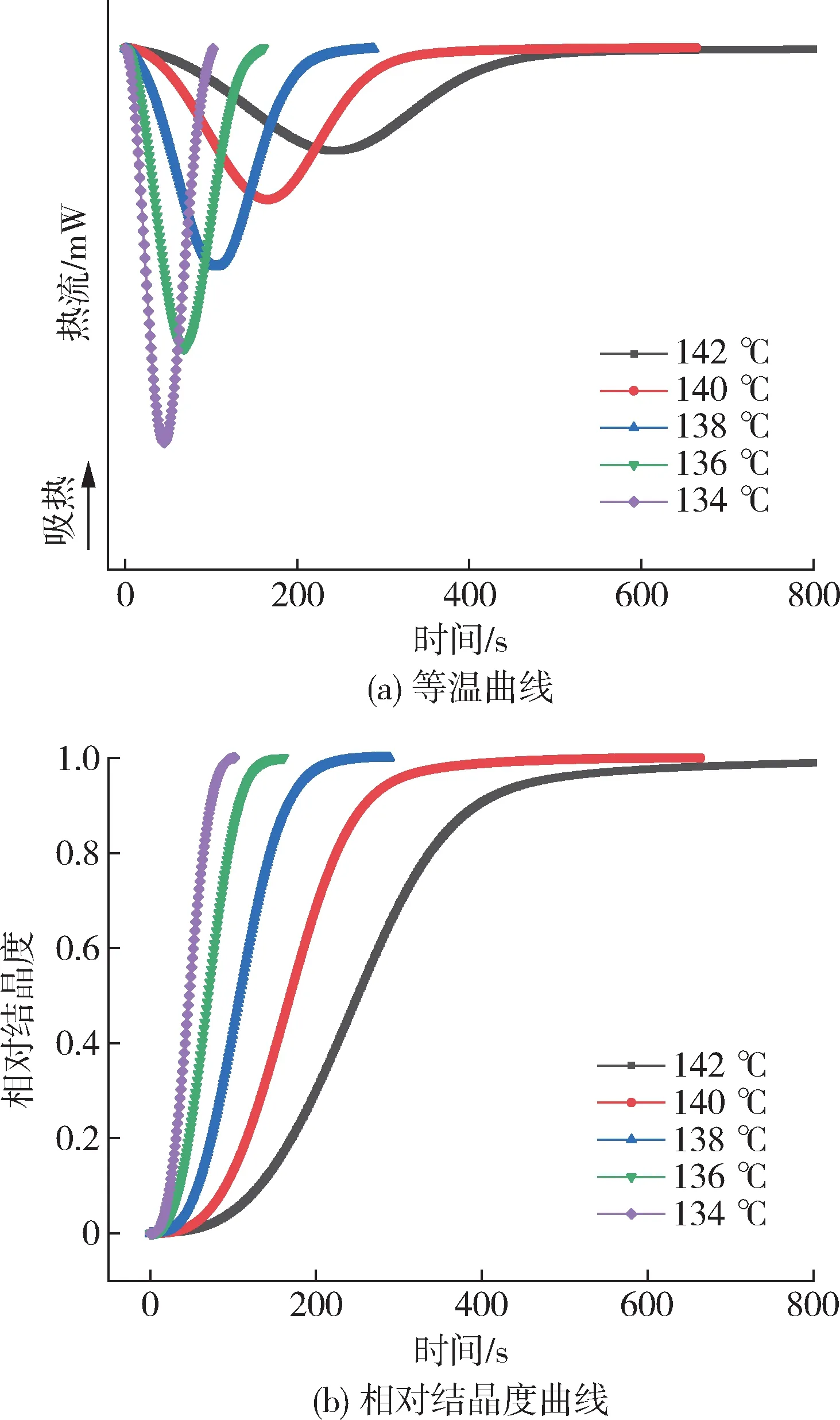

取含量为0.2 %时HHPA-Ca、HHPA-Zn 和HHPA-Ca/HHPA-Zn(7∶3)复合体系为研究对象,考察其对iPP 等温结晶动力学的影响,成核iPP 在不同温度下的等温结晶曲线如图6(a)所示。可以看出,随着各样品结晶温度的提高,DSC 的放热峰值不断向温度较高的地方偏移,iPP 的结晶时间逐渐增加,结晶速率明显减慢。在相同的等温结晶温度下(134 ℃),空白iPP的半结晶时间为498 s,HHPA-Ca 成核iPP 的半结晶时间为43 s,HHPA-Zn 成核iPP 的半结晶时间为50 s,HHPA-Ca/HHPA-Zn 复合体系成核iPP 的半结晶时间为47 s,可以看出复合成核剂体系的加入与单独添加α和β成核剂的成核体系均可以加快iPP 的结晶速率且半结晶时间介于α 和β 之间,从结晶曲线上也证明了复合成核剂加快iPP结晶速率的有效性。

图6 不同温度下iPP/HHPA-Ca/HHPA-Zn复合成核剂的等温曲线和相对结晶度曲线Fig.6 Isothermal crystallization curves of iPP/HHPA-Ca/HHPA-Zn and plots of relative crystallinity vs.time at different temperature

通过对等温热流曲线积分,也可以更直观的看到空白iPP 和各成核体系的相对结晶度曲线和半结晶时间的变化,如图6(b)所示,与等温结晶曲线得到的结论一致。为了进一步证明本文得到的结论,我们将利用结晶理论通过等温结晶动力学得到各个成核体系的活化能数据来进行研究。

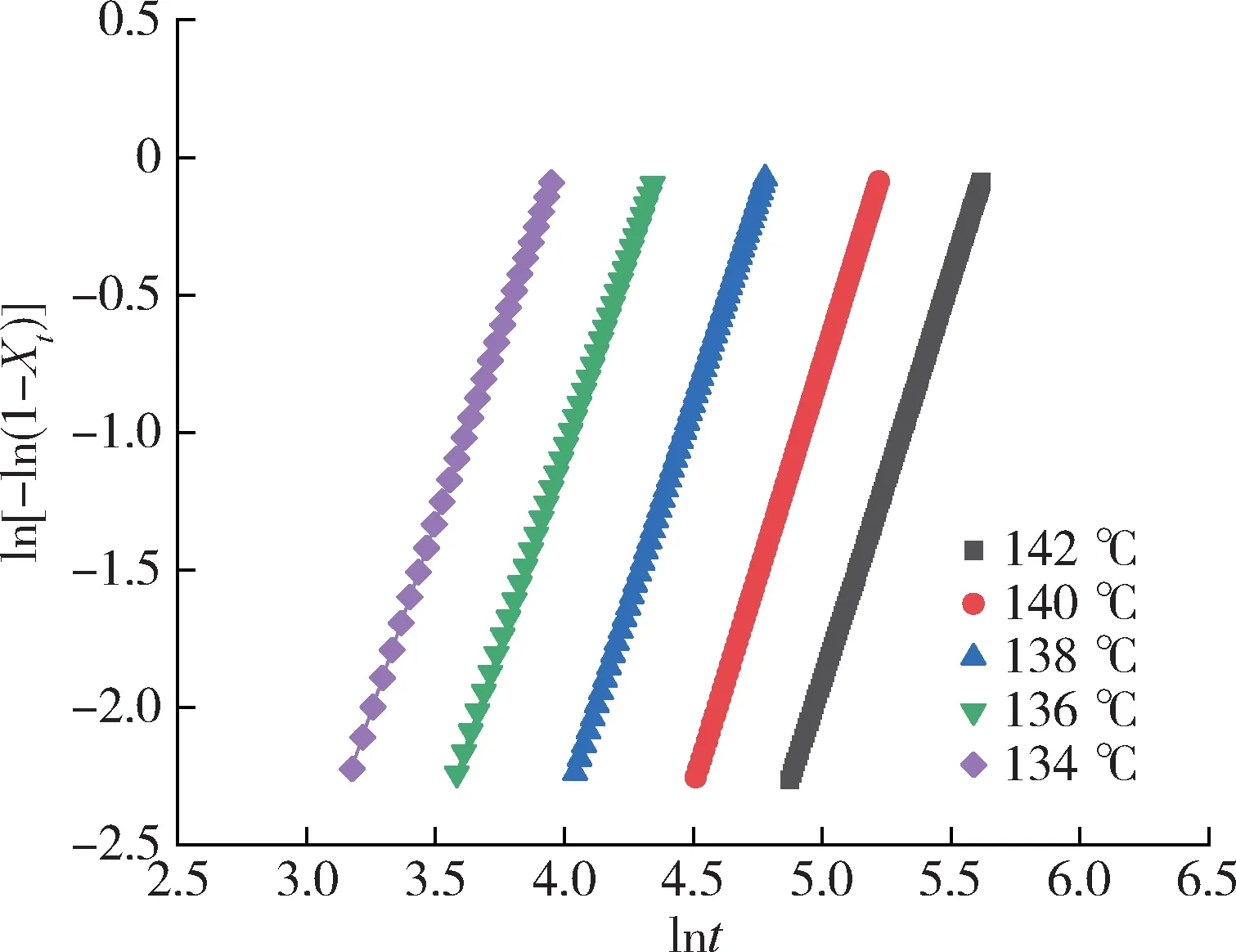

首先对相对结晶度曲线以ln[-ln(1-Xt)]对lnt作图,如图7 通过对数据点拟合的直线,得到了直线的斜率(结晶速率常数Zt)和截距(Avrami指数n)。

图7 不同温度下iPP/HHPA-Ca/HHPA-Zn复合体系的ln[-ln(1-Xt)]和lnt的关系曲线Fig.7 Plots of ln[-ln(1-Xt)]of iPP/HHPA-Ca/HHPA-Zn vs.ln t at different temperature

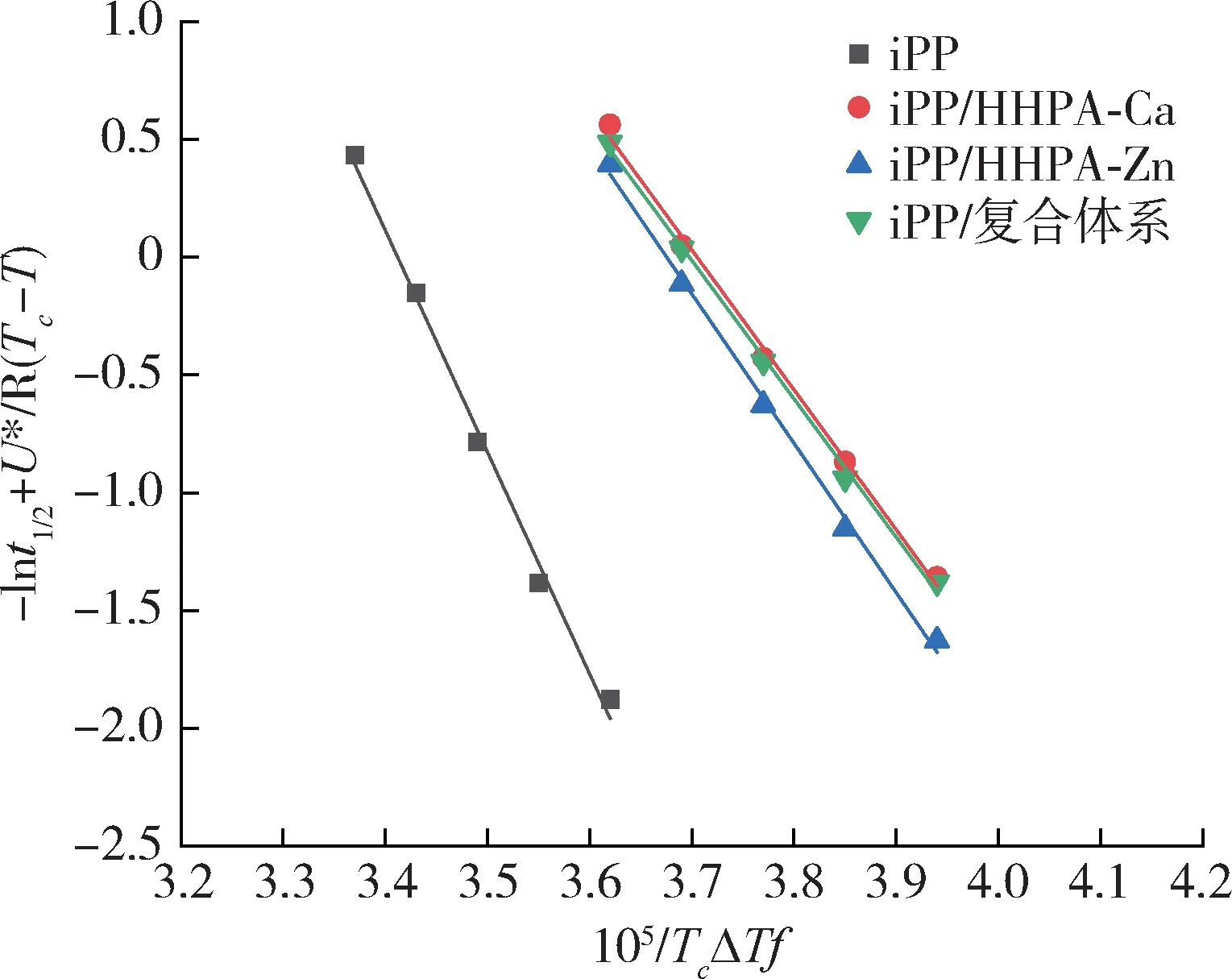

通过上述的计算过程得到了空白iPP 和成核iPP的自由能的结果可知,复合成核剂体系的加入和单独添加α 和β 成核剂时一样,均可以降低iPP 的表面自由能,σe值越小分子链在晶核表面折叠成晶体所需要的能量就越小,从而大大降低其所需要的活化能,提高结晶速率。从结果上也可以看出复合体系对iPP 的影响效果更接近于α 成核剂单独添加时的效果,比β 成核剂单独添加时效果更好。因此复合成核剂在成核效果保持了α成核剂单独添加时的效果,在力学性能上面也具有同时增加iPP 刚性和韧性的优点。iPP 和成核iPP 的Avrami 指数n的结果也表明成核体系的加入没有明显改变iPP的成核方式,都是三维球状生长。

图8 不同样品的-lnt12+U*/R(Tc-T∞)vs.1/[Tc(ΔT) f ]曲线Fig.8 Plots of-lnt12+U*/R(Tc-T∞)vs.1/[Tc(ΔT) f ]of the samples

3 结论

(1)HHPA-Ca/HHPA-Zn 复合体系,在复合比例为8∶2、7∶3、6∶4、5∶5 时,可以同时增加iPP 的刚性和韧性,其中复合比例为7∶3时,增刚增韧的效果最好,此时iPP 的拉伸强度提升了6.7 %,弯曲模量提升了21.8%,冲击强度提升了108.2%;

(2)考察了复合成核剂(复合比例为7∶3)含量对iPP 结晶行为和力学性能的影响,结果表明随着复合成核剂含量的增加,改性iPP 的结晶温度逐渐升高,力学性能可以很好的保持增刚增韧的特性,含量为0.4 %时达到稳定,此时iPP 的拉伸强度提升了6.5%,弯曲模量提升了15.0%,冲击强度提升了175.3%;

(3)等温结晶动力学的结果表明复合体系也可以明显提高iPP 的结晶温度、缩短结晶时间、降低iPP 结晶所需的表面能和加快结晶速率。