新氢压缩机一级排气温度高的原因分析及措施

刘明洪

(洛阳金达石化有限责任公司 , 河南 洛阳 471012)

洛阳金达石化特油厂宽馏分装置新氢增压机为两列对称平衡型往复式压缩机,型号为DW-1.2/30-185,二级压缩,少油润滑。自压缩机投入运行以来,一级排气温度过高,特别在夏季天气高温时一级排气温度高达148 ℃。氢气压缩机排气温度过高,一方面降低了压缩机的容积效率,增加了功耗;另一方面使气缸内润滑油的黏度降低,易加剧气缸内活塞环的磨损,甚至会导致活塞的过分膨胀而卡死在气缸内,严重影响了压缩机的正常运行,给装置的安全生产带来了不良影响。因此,针对新氢压缩机一级排气温度高进行原因分析,并找到解决措施。

1 原因分析及改进措施

1.1 温度绝热指数对排气温度的影响

在实际生产中,每一种气相介质因为组分的不同,引起绝热指数的变化,而这种变化往往对压缩机的正常运行带来较大的影响。

(1)

式中:T1,一级吸气温度;T2,一级排气温度;p1,一级吸气压力;p2,一级排气压力;Kt,温度绝热指数。

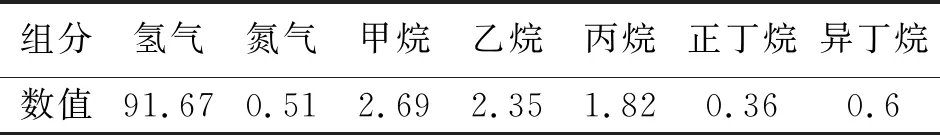

该压缩机在进行最初设计时,设计提供的氢气组分(体积分数)见表1。

表1 初始的氢气组分 %

(2)

式中:K,混合气体的绝热指数;Ki,混合气体中某气体的绝热指数;Ri,混合气体中某气体的体积百分比。

根据公式(1~2)核算对应温度绝热指数Kt≈1.36;但在新氢压缩机实际运行时,由于改用了其他装置的氢气,氢气组分发生较大的变化,见表2。

表2 变化后的氢气组分(体积分数) %

对应的温度绝热指数Kt′≈1.406。对比发现,Kt′>Kt,因此氢气组分的变化造成了温度绝热指数的变化,最后导致一级排气温度上升明显。但是,氢气组分的变化虽然对压缩机的一级排气温度影响较大,由于该装置氢气是外供料,又无法改变,最初采取对入口新氢缓冲罐进行冷水喷淋来降低入口温度,从而降低一级排气温度这一措施,但效果不理想。后来采取降低系统压力,降低压缩机的压缩比,从而把排气温度降下来。因此,在对压缩机初步设计时,应考虑到气体绝热指数的影响,把气体绝热指数取大点,后期设备投用后增大操作弹性,设备运行工况更加合理。

1.2 入口温度升高对一级排气温度的影响

从公式(1)发现,随着入口温度T1的上升,一级排气温度T2也随之上升。夏季7月宽馏分装置新氢增压机一级排气温度超过145 ℃。最初采取对入口新氢缓冲罐进行冷水喷淋措施,通过降低入口温度来降低一级排气温度,但是效果不理想,同时也浪费了水资源。实际上,压缩机在初步设计时一般都会考虑到入口温度高这一因素(气温随季节变化而变化)。所以,如果出现入口温度高而导致一级排气温度高这一现象,说明设计或者制造环节出现了问题,单纯从生产上调整一般只能做微调。

1.3 气缸冷却不足对一级排气温度的影响

压缩机活塞在做功时经历了膨胀和压缩过程,在该过程中,缸内压缩气体不断放出热量。因此,需要冷却介质对气体进行冷却,以保证压缩机正常做功。

该压缩机气缸采用并联水冷式,设备原设计采用除盐水软水进行循环冷却,在建设时改为新鲜水处理过的循环水进行冷却。由于循环水水质相比除盐水硬度较大,运行久了容易在气缸冷却壁上结垢。另外,由于循环水中易产生细菌,水处理过程中经过杀菌消毒后细菌尸体形成黏泥附着在气缸冷却壁上,造成换热效率下降,从而导致压缩机排气温度升高。

气缸酸洗前后的参数对比见表3。数据对比说明气缸冷却效率下降对排气温度的影响。

表3 气缸酸洗前后的参数对比

表3数据充分说明了气缸冷却水腔的结垢情况严重影响了压缩机的排气温度。因此,确保气缸冷却水腔不结垢,对于压缩机排气温度具有十分重要的意义。一般来说,半年左右要对压缩机气缸冷却水腔进行一次清洗,保证气缸的冷却效率,使压缩机的排气温度保证在正常范围内。

1.4 压缩比过大对一级排气温度的影响

压缩机在实际运行中,经常由于压缩比过大造成一级排气温度较高。所谓压缩比是出口压力与进口压力之比。但是造成压缩比过大的原因较为复杂,一般来说,造成压缩比过大的原因有以下几种。

1.4.1入口压力过低造成压缩比过大

由于系统氢气是外供,上游氢气生产装置一旦波动,压缩机的运行极易受到影响。有时新氢入口压力甚至低至2.6 MPa,因生产工艺没有调整,压缩机二级出口基本不变,这就造成了一级压缩比过大,在气体组分和入口温度不变的情况下,一级排气温度很容易升高。

1.4.2活塞环磨损严重或者密封失效造成串气导致压缩比过大

金达公司脱芳油装置氢气压缩机增压机型号为2D10-0.35/27-150-0.43/130-150-BX,采用二级压缩,2010年压缩机在进行常规检修更换填料后,出现一级排气压力高,排气温度高,级间分液器顶部安全阀频繁起跳现象。活塞环和支撑环材质均为CFRP后对活塞杆抽出检查发现活塞环与活塞环槽轴向间隙不到0.06 mm,而设计要求装配间隙为0.15 mm。

后经分析,维修工人在装配活塞环时没有控制好活塞环与活塞环槽之间的间隙,造成活塞环在实际做功过程中受热膨胀后卡死在活塞环槽里面,导致活塞环密封作用减弱,使二级高压缸内的气体窜入一级气缸,造成一级气缸出口压力升高,进而导致一级排气压力高、排气温度高等异常现象。

1.4.3气阀设计不合理导致压缩比过大

气阀设计关键点在于气阀弹簧的选取、行程及流通面积的选择。其中气阀弹簧的选取是关键,弹簧弹性及弹簧力大小影响气阀的能量损失和阀片寿命。气阀全闭时的弹簧力取值以小为宜,气阀全开时的弹簧力就要取值较大,但不能过大和过小。弹簧力过小,导致阀片滞后关闭,不仅使阀片冲向阀座速度增加,对阀片寿命不利,而且还使得气体“回流”,影响压缩机效率。气阀完全开启时,若弹簧力过大,大到气流压力不足以克服弹簧力将阀片“贴于”升程限制器上时,阀片便在阀座与升程限制器之间来回振动,使有限的气阀缝隙面积不能充分利用,增加气阀额外的能量损失,降低压缩机效率,而且在关闭时,阀片以较大的速度冲向阀座,对阀片寿命不利。理想情况是:随着阀片的开启,弹簧力呈非线性的增大,在气阀全开时有最大值,保证阀片开启、关闭的及时性和迅速性。一般原则是:转速越高、气阀工作压力越高、气阀中的气流速度越高,则应选用较大的弹簧力。处于同一压缩级的排气阀应有比吸气阀更高的弹簧力。

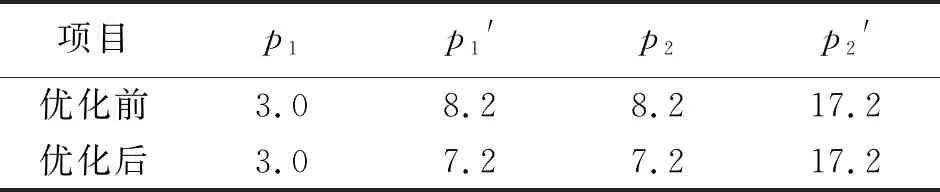

另一个是气阀阀片的升程。过小的阀片升程虽然对阀片寿命有利,但阀缝隙通道气流速度过大,导致气阀能量损失增大,过大的阀片升程会引起阀片开启不完全和阀片滞后关闭,不仅不能有效地降低气阀能量损失,起不到提高压缩机效率的作用,反而导致阀片过早损坏。因此,必须根据压缩机转速、气阀的工作压力、选用的气阀结构特点和压缩机的使用条件,恰当地选择阀片升程。一般来说,处于同一级的排气阀阀片升程应比吸气阀为低。新氢增压机气阀弹簧和升程优化前后的数据对比见表4。

表4 优化前后的吸排气压力对比 MPa

通过对气阀弹簧和阀片升程参数进行优化,降低了一级压缩比,从而达到了降低一级排气温度的目的。

1.4.4二级吸排气阀泄漏导致压缩比过大

气阀泄漏常见的表现形式为弹簧断裂和阀片损坏。气阀主要是由阀座、阀片、弹簧与升程限制器等四部分组成。在日常使用中,常常出现的气阀泄漏现象主要出现在弹簧和阀片上,由于气阀阀片和弹簧是主要做功部件,如果选材不当或者加工有缺陷,很容易出现气阀阀片和弹簧损坏从而造成排气温度上升。2014年7月和8月共发生3次气阀阀片断裂现象,2016年3月和5月也发生3次同类现象,主要原因是气阀弹簧选用材质不当造成的。起初我厂新氢压缩机选用的气阀阀片材质为3Cr13 ,弹簧材质为17-7PH,气阀的整体可靠性较低。后来对气阀材质进行了改造,将气阀阀片材质改为PEEK,弹簧材质仍为17-7PH;另一方面主要是使用过程中气阀做功部件疲劳或者进入异物造成气阀阀片或弹簧损坏,导致排气温度上升,2017年2月至2018年4月只发生一次气阀阀片断裂现象,主要是材料疲劳造成。

2 结论

氢气增压机特别是多级压缩的压缩机,容易出现压缩机排气温度较高的异常现象,如果长时间居高不下,易造成填料加速老化、密封失效,甚至氢气外漏发生爆炸的风险。通过多方面对本装置新氢压缩机排气温度高进行原因分析,采取了以下措施:①定期对压缩机气缸冷却水套进行清洗,保证换热效率;②对气阀主要的阀片及弹簧等易损件材质进行升级,提高气阀的整体可靠性,降低因气阀损坏造成排气温度高,满足长周期运行;③对气阀的升程及弹簧性质重新进行调整,降低了压缩比,从而降低压缩机排气温度;④活塞环更换时对关键环节严格控制,保证各项技术参数在正常范围内,杜绝了因活塞环串气造成压缩比升高的现象,从而降低了压缩机排气温度;⑤当压缩机入口压力下降造成压缩比过大时,及时和生产上协调,降低压缩机的出口压力,保证压缩机压缩比在合理范围,防止压缩机因压缩比较大造成排气温度高;⑥当气体组分变化造成绝热指数上升,导致排气温度高时,及时调整压缩机机组出口压力,降低压缩机压缩比,从而达到降低排气温度的目的。⑦定期清理压缩机入口过滤器,定期检查或更换压缩机吸排气阀,使气阀处于完好状态。通过以上措施的实施,新氢压缩机一级排气温度高这一异常现象彻底得到解决,有力地保障了压缩机组的安全平稳运行。