己二酸活性炭过滤系统的设计与优化

高先明 , 代世磊

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467013)

己二酸是一种重要的基础化工产品,能够参与成盐反应、酯化反应、酰胺化反应,还能与二元胺或二元醇缩聚成高分子聚合物,作为主要原料生产尼龙66纤维和尼龙66树脂、聚氨酯和增塑剂等,应用价值很高。目前,国内己二酸产能约272万t/a,但平均开工率只有一半左右,产能处于过剩状态[1]。只有进一步降低成本,提升产品竞争力,才有可能在激烈的市场竞争中占得一席之地。

通过对河南神马尼龙化工有限责任公司己二酸装置中脱色过滤系统的使用现状进行系统分析,探讨设计优化活性炭过滤系统新工艺,新工艺的实施降低了高纯水单耗,减轻了员工作业强度,同时减少了生产废水排放量,解决了外排水指标超标的问题。

1 活性炭脱色过滤系统现状

国内己二酸生产装置普遍采用硝酸环己醇氧化法工艺制备己二酸,经反应、结晶、离心分离和洗涤后的己二酸滤饼中含有少量的有色杂质。因此需要脱色净化处理来去除杂质,脱色净化一般采用活性炭,在脱色处理后如何去除掉活性炭成为己二酸结晶前必须解决的问题。

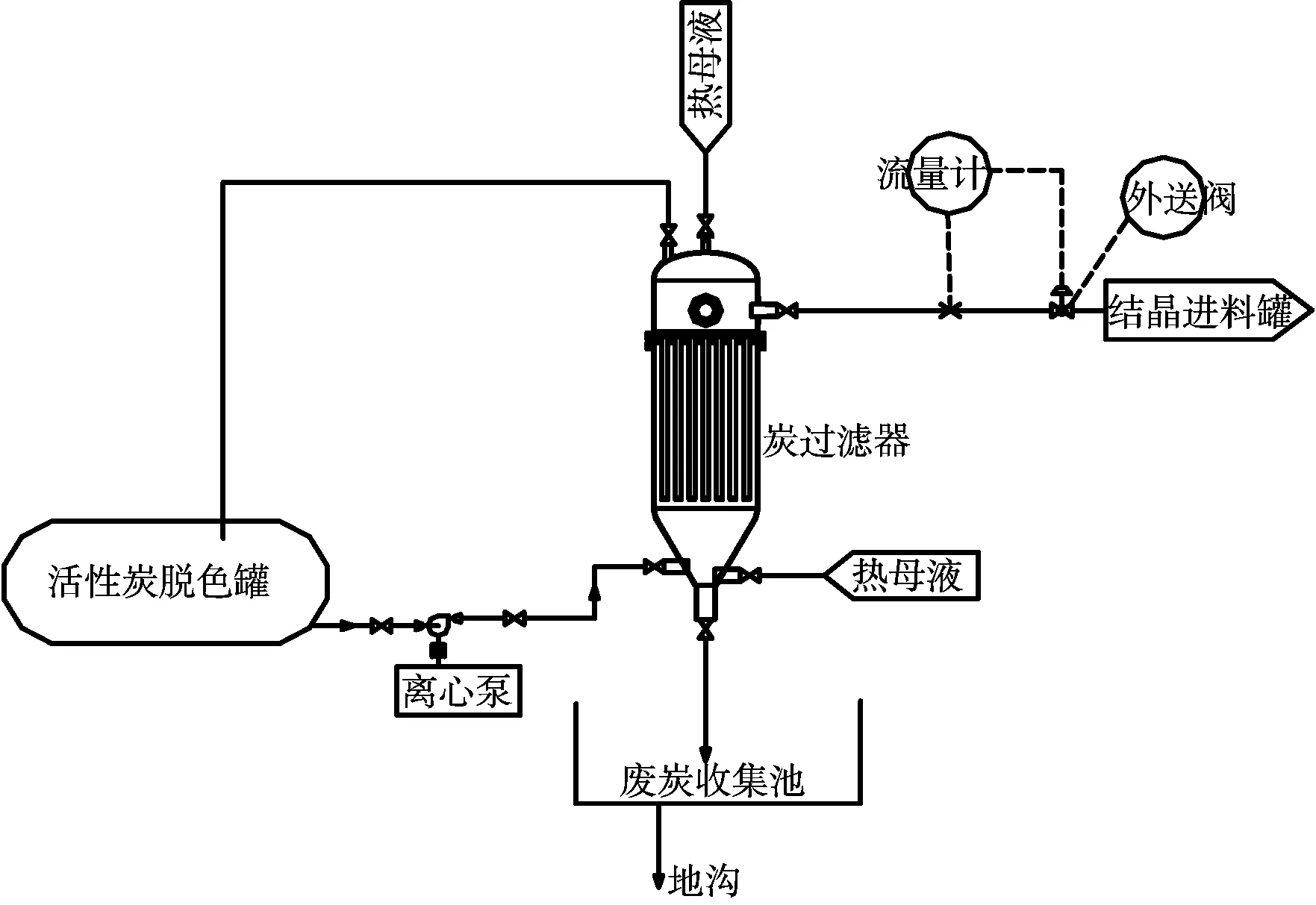

目前的生产过程中,在活性炭脱色罐中加入活性炭的浓度一般为0.5%左右。活性炭吸附杂质后,由脱色罐泵送往活性炭过滤器,活性炭过滤器是一个烛式过滤器,内含多根过滤元件,每个元件上覆盖有聚丙烯滤布,吸附有色杂质后的废活性炭不能通过过滤介质,留在过滤器内,经过活性炭脱色后的液体则通过过滤介质,成为精己二酸溶液。精己二酸溶液在过滤器出口流量计的控制下,通过出料流量计调节阀进入结晶进料罐。

活性炭过滤器一般为两台,当出口流量计流量不断下降,且增大阀开度仍不能满足流量需求时,说明过滤器内废活性炭已积累较多,需要进行切换清洗作业。此时,现场操作人员手动对活性炭过滤器备台进行预热(采用热母液进行预热,从烛式过滤器的底部进入,通过过滤元件从顶部排出),预热后将过滤器手动切换至已预热的备台。切出的活性炭过滤器首先打开底部的置换管道,将过滤器内的物料置换至脱色罐内,15 min后置换结束,关闭相关阀门。再打开顶部置换管道及底部排污阀,将过滤器内的废活性炭排至废炭收集池。最终,废炭收集池内的废活性炭溶液,过滤后固体废活性炭外送至有资质的厂家处理,液体流向地沟。原己二酸活性炭过滤系统如图1所示。

图1 原己二酸活性炭过滤系统

2 存在问题及解决思路

目前活性炭过滤系统存在以下问题:①过滤器的切换及清洗纯手动进行,操作步骤多,导致人员劳动强度大,且容易误操作。②清洗时造成大量的水浪费,且废水排往地沟,导致外排水指标高,对污水处理厂造成冲击。③过滤系统无检测漏炭装置,在出现异常漏炭时无法第一时间发现,易导致产品质量不合格。④活性炭过滤单元采用骨筋+滤网的支撑方式,滤网的毛刺易造成滤布破损,从而导致漏炭现象的发生。基于以上考虑,需要对活性炭过滤系统进行优化,达到降低高纯水单耗、降低员工劳动强度、实现长周期稳定运行的目的。

3 实施优化过程

3.1 增加自动化清洗时序

将现场手阀更换为时序控制的气动开关阀,将脱色罐泵加入时序控制中,并在活性炭过滤器前后增加差压检测仪,通过压力差来判断过滤器内部的废活性炭堆积情况,当压力差>0.2 MPa时(泵的出口压力为0.6 MPa),清洗时序自动投用。首先,脱色罐泵入口来自于脱色罐的阀门关闭,来自热母液的阀门打开,泵启动,将活性炭过滤器内物料置换进入结晶器进料罐。然后,关闭以上阀门,并停止泵的运转,打开活性炭过滤器顶部加压开关阀(使用工厂风进行加压),加压后,活性炭过滤器底部排污开关阀打开,在压缩空气的作用下,废炭溶液被迅速排往废炭收集池。待以上步骤完成后,对该过滤器进行预热,预热后恢复进料至正常运转状态。以上阀门的动作,泵的启停全部编写进入自动化清洗时序中,时序自动运行,避免了人员的误操作可能导致的异常现象,大大减轻了职工的劳动强度。

3.2 对废炭收集池内排出的废水进行回收

将废炭收集池原排往地沟的管道改至活性炭脱色罐,对高纯水进行回收,降低了高纯水单耗,避免了废水直排地沟对污水处理系统造成的影响。

3.3 增加漏炭检测装置

在活性炭过滤器出口至结晶进料罐的管道上增加漏炭检测装置,如发生漏炭现象,可第一时间触发报警,工艺人员可迅速前往处置,进行切换活性炭过滤器等操作,保证了产品质量。

3.4 改造骨筋+滤网滤棒为钢管开孔滤棒

原骨筋+滤网+滤布的组合滤棒,因滤网易出现毛刺,容易导致滤布破损,进而导致漏炭现象的发生,故经与厂家技术交流,将其改为不锈钢钢管,开Φ5 mm小孔的方式。新改造的滤棒表面光滑,强度高,避免了滤布经常损坏的现象,保证了装置的长周期稳定运行。现己二酸活性炭过滤系统见图2。

图2 现己二酸活性炭过滤系统

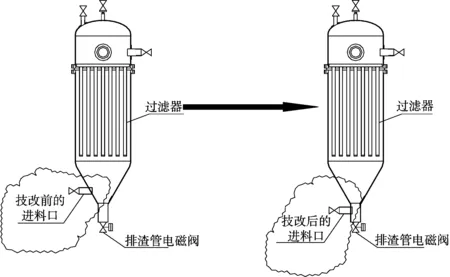

3.5 将过滤器进料管从底部封头改至排放管线上

目前生产中过滤器的进料方式普遍采用底部封头处进料。此种进料方法容易造成高浓度的己二酸浆料在封头底部与出渣管之间管线发生堵塞,需要人工对其进行排堵,不仅增加了人员的劳动强度,还容易产生外排水指标超标等问题。

排渣管线与封头底部物料不流通,高浓度的己二酸浆料再次结晶是发生堵塞的根本原因。现考虑对活性炭过滤器进行技术改造,将进料管线由下封头位置改至排渣管线上。通过上述措施,彻底解决了管线堵塞问题,减轻了职工的劳动强度及仪表的损坏率,提高了己二酸生产的运行时间,从而提高了产品的产量。己二酸活性炭过滤系统进料口改造见图3。

图3 己二酸活性炭过滤系统进料口改造

4 结论

活性炭过滤系统优化改造投入后,目前已稳定运转近一年。排放指标均值COD由450 mg/m3降低至370 mg/m3,实现了达标排放,减轻了污水处理厂的压力,未出现滤布破损的情况。滤布脱落等现象可通过漏炭检测设备及时测出。产品质量的优等品率由99.2%提升至99.7%,达到了减少高纯水消耗,装置长周期稳定运行,降低产品单耗成本的目的。 通过设计与优化,不仅大大提高了清洗效率,减轻了员工的劳动强度,提高了活性炭过滤系统自动化水平,解决了滤袋易破损的现象,也解决了废活性炭滤液直排地沟给污水处理带来的压力及环保难题。为整套装置的安全稳定长周期运行提供了保障,提高了公司己二酸产品的竞争力。