动车组齿轮箱箱体模态分析研究

赵翔彦, 马 域, 闫树军, 郝 磊, 郭利军

(西安交通工程学院 机械与电气工程学院,陕西 西安 710300)

我国铁路运输的发展方向是货运重载化和高速客运化。随着动车组的持续运营速度提高至350 km/h,使得对动车组列车运行条件提出了更高的要求。尤其动车组在通过曲线和道岔路线时,运行环境极为复杂,车体常常伴有较大的“晃动”现象,若冲击振动过大,既会影响旅客乘坐的舒适性,又会影响动车组转向架上零部件的强度和使用寿命。而齿轮箱装置是动车转向架重要的零部件之一,在动车组侧向通过道岔时,发现齿轮箱箱体振动比直线通过时的振动更为明显。

钢轨对轮对的冲击振动,通过轴承传递给齿轮箱箱体;齿轮啮合转动时产生的冲击振动传递给箱体;联轴节转动时产生的冲击振动传递给箱体;线路的随机振动间接地传递给箱体;多边形车轮造成的振动更大,也会传递给给箱体。这些外部的激励会使齿轮箱箱体工作环境极为复杂。通过对我国线路上运行的动车组调研,发现齿轮箱箱体发生多起裂纹故障。因此,为了减少箱体裂纹现象,提高列车的运输效率,有必要分析研究齿轮箱箱体的振动特性,避免齿轮箱箱体发生共振现象[1-5]。

目前国内外学者对齿轮箱箱体出现裂纹现象进行了大量的研究。潘红明[6]利用Steinberg累积三区间法对齿轮箱箱体进行疲劳寿命分析,得到新车轮对箱体的振动较为明显。陈超朋等[7]对齿轮箱箱体进行模态与激励分析,得到横向激励是引起箱体共振的主要原因。朱海燕等[8]对齿轮箱箱体振动特性进行分析,得到齿轮箱箱体的振动比,得出轴箱的振动更容易受到列车速度影响的结论。袁文东[4]对齿轮箱纵向、横向和垂向这3个方向的振动特性展开研究,对齿轮箱进行疲劳强度校核,分析得到列车速度越快,振动幅度越大。Saidi等[9]基于平方的信封光谱峰度方法诊断齿轮箱轴承早起故障问题,得到故障轴承信号的最佳频带。Nejad等[10]研究发现齿轮箱受到车轮的不圆性、钢轨的随机振动激励,在列车牵引和制动过程中还要受到传动系统的冲击载荷。

综合相关文献,大多数学者主要从疲劳强度和可靠性方面来研究齿轮箱箱体裂纹的问题,很少考虑动车组在运行过程中受到随机激励而产生共振现象,导致齿轮箱箱体振动幅度比较明显,从而对齿轮箱箱体疲劳失效有一定的影响。这些研究主要集中在齿轮箱系统动态激励、齿轮箱系统振动稳定性和非线性振动特性等方面,采用的研究方法主要有数值方法、传递矩阵法、有限元法和模态分析法等。据此,本文建立了齿轮箱箱体有限元模型,采用Block Lanczos运算法提取模态参数;其次搭建试验提取模态平台,采用有效独立平均加速度幅值法选取测试点,用力锤试验提取箱体模态参数;最后通过仿真与试验的对比,研究齿轮箱箱体的振动特性。Block Lanczos运算法计算速度快、精度高。有效独立平均加速度幅值法选取测试点时既考虑模态线性独立性,又考虑较高的模态动能,它有较强的抗噪声性。笔者的研究有助于准确评估齿轮箱箱体的质量和刚度分布状况,为高速列车齿轮箱的优化和国产化提供理论依据。

1 齿轮箱有限元模态分析

1.1 齿轮箱结构

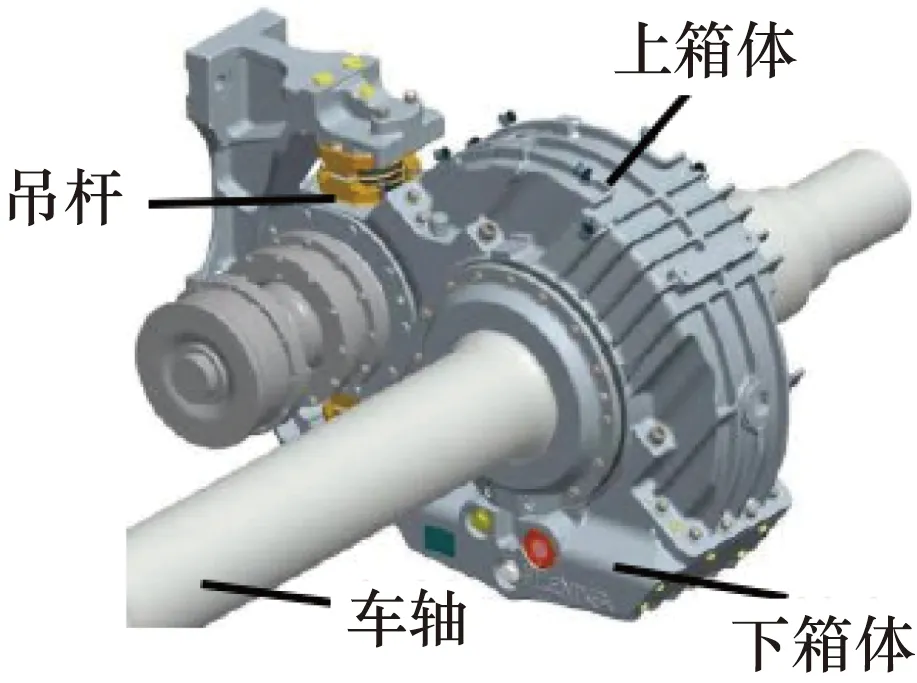

齿轮箱装置是高速动车组驱动系统的关键部件,其结构的动态特性及疲劳可靠性将直接影响动车组的运行安全。齿轮箱装置的作用是对主电动机的高速旋转进行减速,并传动给车轴,使动车组实现加速或减速。齿轮箱结构示意图如图1所示。

图1 齿轮箱结构示意图

齿轮箱主要结构组成有:箱体、大齿轮、小齿轮、轴承、悬吊装置和接地装置等。大齿轮安装在轮轴上,小齿轮通过万向联轴器与电机相连,端部采用支架与构架相连。动车组在设计时,应考虑轻量化设计原则,使它质量轻且满足强度要求,箱体采用铝合金材料。在主动机侧设置接地装置,防止齿轮箱内的轴承受到电流的来回冲击,造成电腐蚀现象,从而缩短轴承的使用寿命。悬吊装置用来固定齿轮箱装置,安装在转向架构架上,在齿轮箱和吊座之间装有橡胶弹性元件,缓和并减弱二者间的冲击振动。在齿轮箱结构装置上安装温度传感器,用来检测齿轮箱内部轴承的工作温度,若实时温度超过规定值,就会报警,保证齿轮箱内部大小齿轮、轴承正常工作,避免对齿轮箱箱体造成影响,确保动车组正常运行。

1.2 模态计算分析

针对结构的形状复杂程度、振动的自由度和工作工况等方面,选取相应的方法提取模态参数,并研究分析结构的振动特性。因齿轮箱箱体结构比较复杂,工作环境受到来自轮轨对齿轮箱箱体的冲击振动、牵引电机的振动、联轴器的振动和齿轮啮合工作的振动等方面的影响,本文用有限元仿真技术提取齿轮箱箱体模态参数时,选用Block Lanczos法[11-12]。该方法是将一个大矩阵分成几块实对称三角矩阵,利用特征值求出不同方向的特征向量。

(1)

如式(1)所示,将T矩阵分成两块实对称三角矩阵,求得这两块实对称三角矩阵的特征向量后,再合并,求合并之后的特征值的特征向量。

(2)

T1,T2的特征值分解为

(3)

(4)

合并T可以表示为

(5)

因此,求特征值问题最后归结于求解一个方程的根。该方法精度高、计算快,采用稀疏矩阵方程,Lanczos递归计算,求解矩阵方程的特征向量个数,即齿轮箱箱体模态提取的阶数。

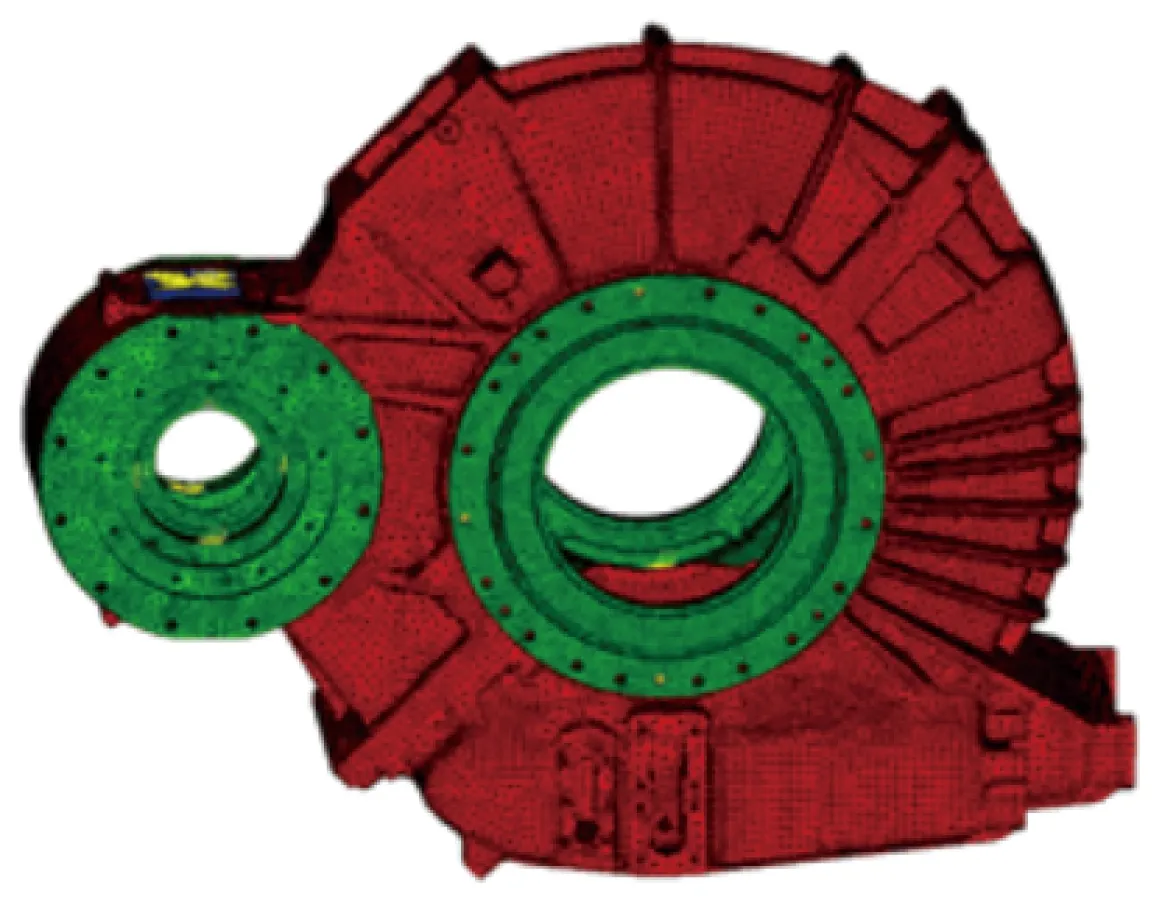

本文利用Hypermesh有限元软件对齿轮箱3D结构模型进行网格单元划分时,其中齿轮箱结构包括轴承盖和齿轮箱箱体,选取网格单元有四面体单元和六面体单元。根据齿轮箱箱体模型的结构复杂程度,划分网格时选用四面体网格单元,计算精度相对较高。该齿轮箱箱体有限元模型划分的网格尺寸为5 mm,总节点数为97615,单元数为341718,轴承座与齿轮箱过盈配合面节点合并。箱体有限元模型如图2所示。

图2 齿轮箱箱体网格模型

划分网格主要的方法如下。

① 连接部位采用RBE2刚性MPC单元;

② 在刚性单元连接节点赋上MASS21质量点;

③ 采用RBE2刚性单元模拟齿轮箱结构螺栓单元;

④ 在齿轮箱箱体中齿轮箱轴承采用四面体网格划分。

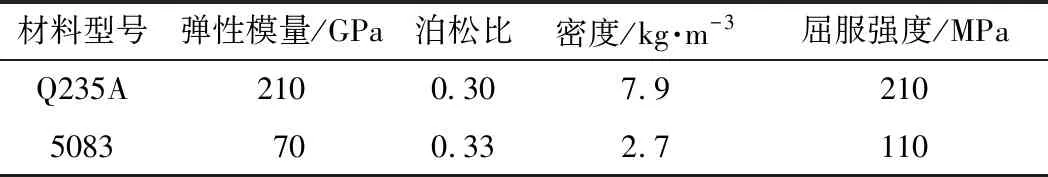

齿轮箱是由箱体和轴承组成。考虑到箱体质量和轴承端盖所受的力,选用铝合金作为箱体材料,钢作为轴承端盖材料,型号分别为Q235A和5083,齿轮箱结构材料属性如表1所示。

表1 齿轮箱结构材料属性

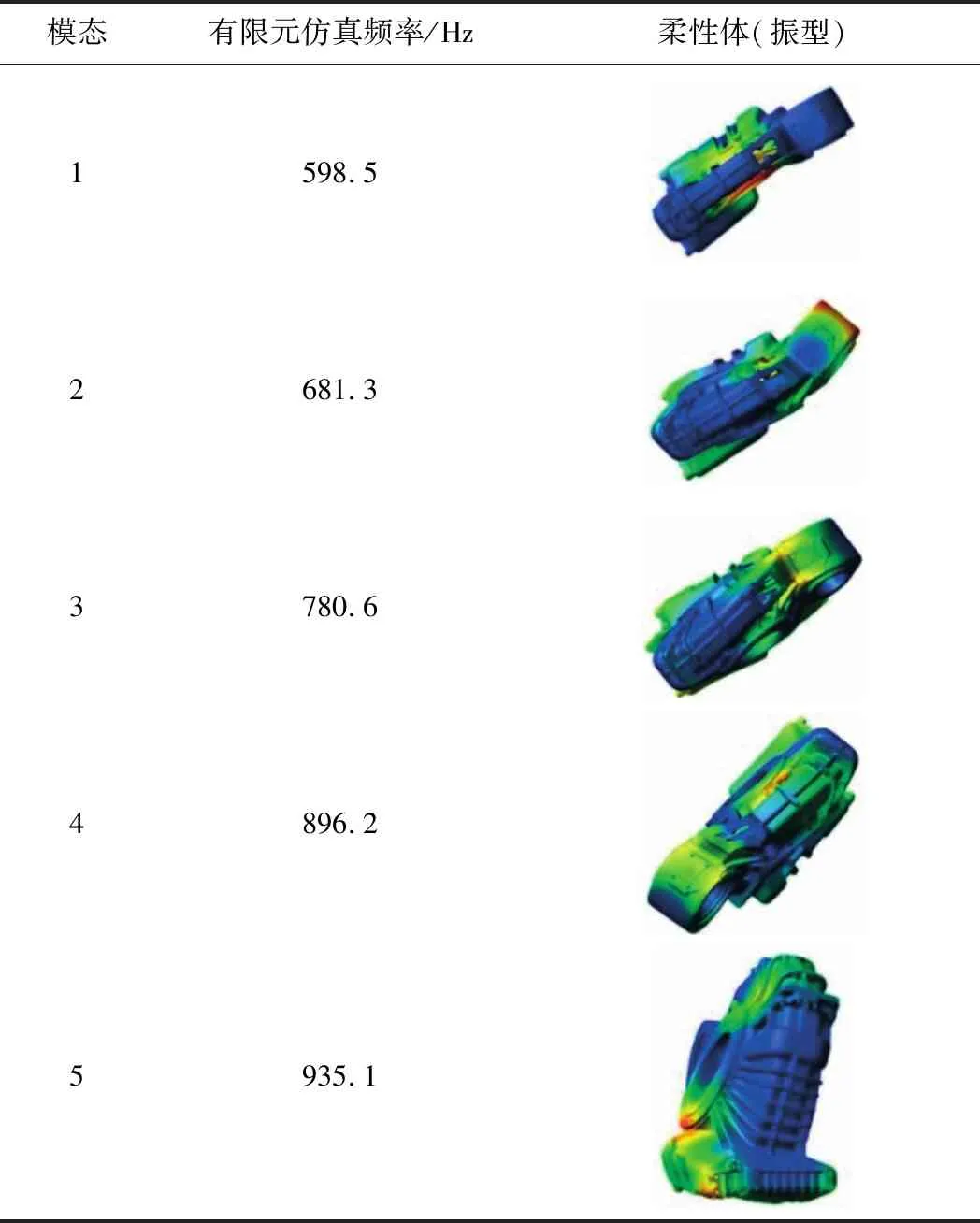

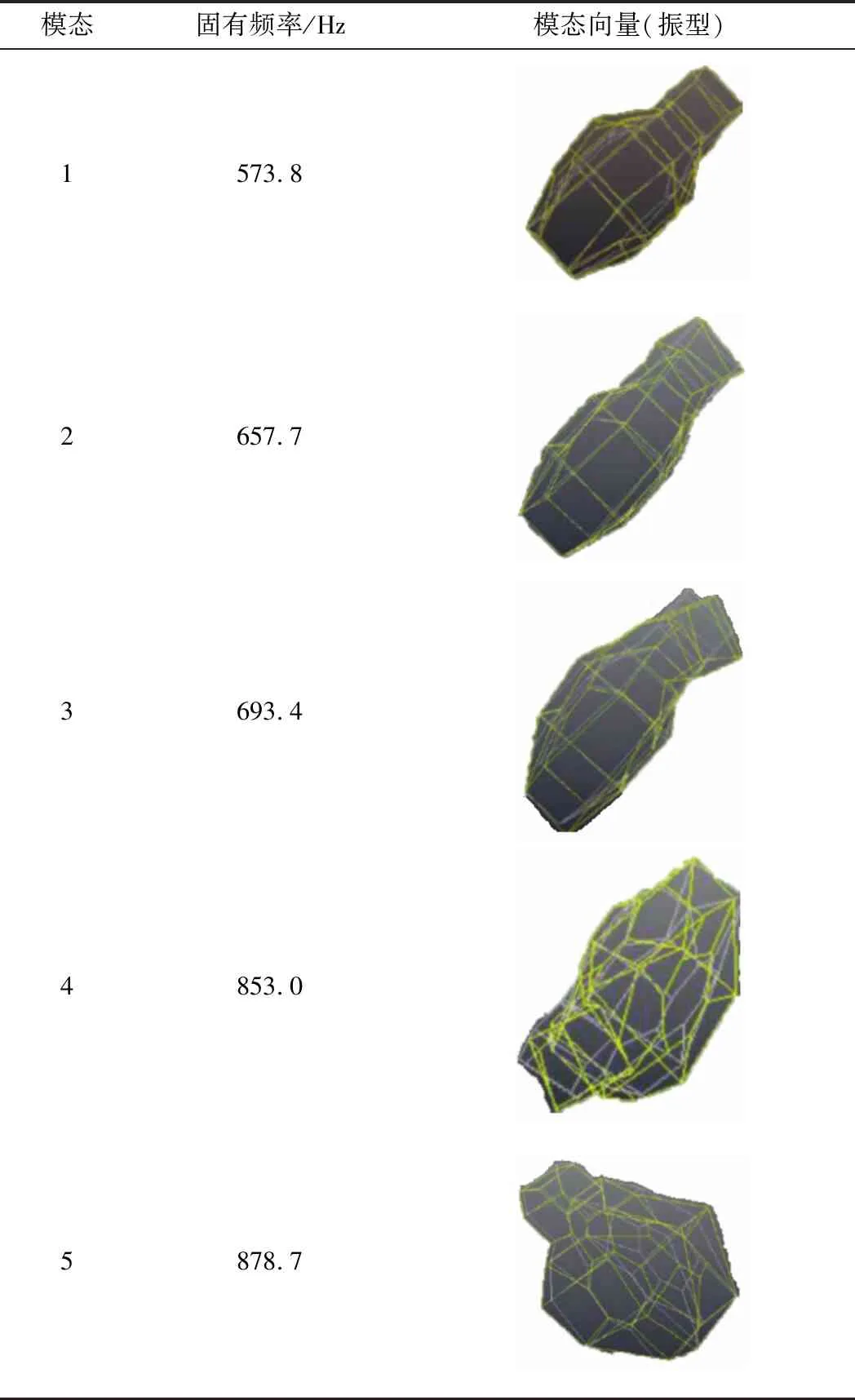

通过有限元仿真分析齿轮箱箱体的前5阶模态,得到箱体的固有频率、振型,如表2 所示。

表2 齿轮箱计算模态

2 齿轮箱箱体模态试验分析

2.1 模态试验理论

在结构实际振动工况下,若想提取结构的模态参数,首先要建立结构系统模型,其次分析结构受到外界激励的影响,最后通过振动方程求解结构的振型和固有频率,从而解决各种工程实际问题。其振动系统理论模型如下。

结构在工况下,会有多个方向的振动,具有n个自由度。该系统的运动方程为[13-14]

(6)

无阻尼自由振动是多自由度系统振动中最简单的一种形式。这种形式的振动不考虑系统的阻尼,且只是初始激励所引起的,这样可将式(6)简化为

(7)

系统在某些特定初始激励作用下,无阻尼自由振动为单一频率的简谐振动,其解的表达式为

x(t)=ucosωt

(8)

将式(7)代入式(8)可得到:

(-ω2Mu+Ku)cosωt=0

(9)

由于cosωt不恒为0,则有:

(K-ω2M)u=0

(10)

式(10)为一个以u为随机变量的方程,当该方程存在非零解时,其充分必要条件是矩阵K-ω2M的行列式为0,即

|kij-ω2mij|=0

(11)

式(11)为模态分析的频率方程或特征方程,通过求解特征方程可以得到特征值ω2,该方程的正平方根就是系统的固有频率。将求解的特征值代入式(10)就可以获得系统的振型。结构系统的振型和固有频率与外界的载荷无关,完全取决于系统自身的刚度矩阵和质量矩阵。齿轮箱箱体阻尼较小,对箱体的固有频率和振型影响较小,可以忽略。

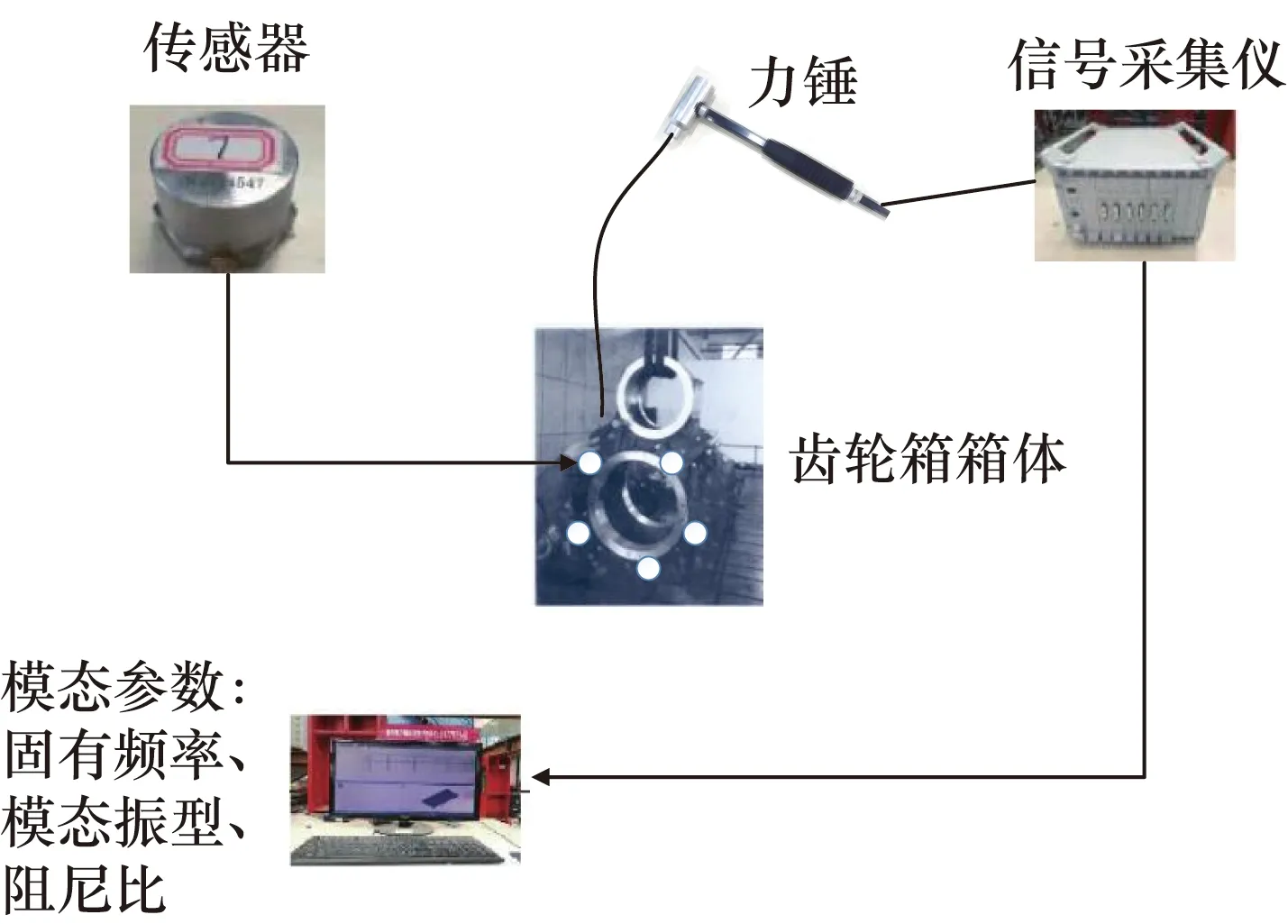

2.2 模态试验分析

在工程领域中,分析构件的模态参数为固有频率、阻尼比和振型时,由于外界激励信号方式不同,模态参数提取的试验方法有稳态(周期性)、瞬态和随机激振法。为了更准确地提取识别齿轮箱箱体的模态参数,根据结构的复杂性特征,采用瞬态激振法,也就是常用的锤击法。选取适宜的力锤,对该构件进行敲击,产生一定的外界激励,从而提取模态参数。该方法适合小型结构的模态分析,试验周期短,激励信号频带较宽。

模态试验分析系统由3个部分构成:激振系统、响应采集系统和数据分析处理系统。激振系统:力锤;响应采集系统:传感器和采集系统;数据分析处理系统:模态参数分析软件。在试验过程中,用力捶敲击构件时,激励的方式有2种:单点激励和多点激励。单点激励指的是在构件上某一点采取激励,测得它的响应参数;多点激励指的是在构件上至少选取两点同时采取激励,测得所有点的响应参数。多点激励在做模态试验时,要考虑每一个点之间的激励互不影响,既费时又费设备,试验不好操作,对小型构件不宜使用。在齿轮箱箱体模态试验研究中,箱体虽说结构复杂,但属于小型构件,激励方式采用单点激励即可[15-16]。

分析齿轮箱箱体模态试验中的前5阶模态,选取测试点数包括6个,其中5个测试点是布置传感器的位置,另一个测试点是力锤敲击点。选取测试点至关重要,常见的方法一般有两种:有效独立法和模态动能法。有效独立法分析时只考虑构件在多方向振动的情况而忽略振幅程度。模态动能法分析时只考虑构件的振幅程度而忽略多方向振动情况。综合分析这两种方法的优缺点,本文将采用有效独立平均加速度幅值法选取测试点。测试点选取时既考虑了模态线性独立性,又考虑较高的模态动能,它有较强的抗噪声性。这样选取的测试点和构件实际工况下更贴近。

在箱体的有限元模型中,分析寻找到6个测试点。在齿轮箱实体的相应位置布置5个加速度传感器。将动车组转向架齿轮箱箱体近似看成圆,沿着轨道方向确定为x轴(纵向),与轨道水平垂直的方向确定为y轴(横向),与轨道竖向垂直的方向确定为z轴(垂向),建立空间坐标系,箱体的圆心即为原点坐标(0,0,0),以垂直于xoz平面确定为激励力的方向。齿轮箱在实际工况下受到来自轮对、钢轨、牵引电机、齿轮啮合的传动和联轴节等构件的激励,为了提高模态试验的精确度,齿轮箱箱体在无约束状态下进行试验。将箱体通过箱体中间的轴孔,采用橡胶绳竖直悬挂起来,使它处于自由状态。传感器牢固装在箱体上,将力锤、数据采集仪和计算机连接好,搭建好模态试验测试平台。设置好采集数据的参数,选用适宜的力锤对箱体进行击打,在信号分析数据处理系统软件(LMS Test Lab)软件中记录数据。齿轮箱箱体试验提取模态设计平台如图3所示。

图3 齿轮箱箱体试验提取模态设计平台

在分析5个采集点的模态数据时,去除激励和振动响应不相关、锤击质量不佳、力度不足等试验数据,从而提高激励信号的白噪比。最终齿轮箱箱体的模态参数如表3所示。

表3 齿轮箱箱体的模态参数

3 仿真与试验对比

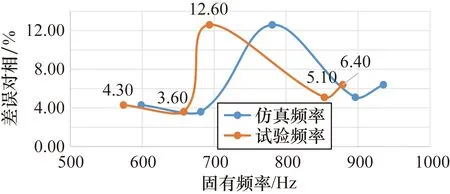

通过上述齿轮箱箱体的有限元仿真与试验提取的模态固有频率和振型,定量分析固有频率的相对误差,仿真与试验模态数据对比如图4所示。

(12)

图4 仿真与试验模态数据对比

从图4可以看出,力锤试验中模态提取的最低固有频率为573.8 Hz,最高固有频率为878.7 Hz;有限元仿真中最低频率为598.5 Hz,最高频率为935.1 Hz。在齿轮箱箱体的前5阶模态下,最低频率在550 Hz以上,说明箱体的固有频率较高。在第3阶模态下,仿真与试验对比的相对误差为12.6%,相对误差略高;第1、第2、第4、第5阶模态,仿真与试验对比的相对误差控制在4.0%~6.5%之间,总体来说相对误差数值均满足工程试验要求,表明齿轮箱箱体有限元模型具有较高的可行性,能较好地反应齿轮箱结构的质量和刚度分布。从两曲线变化趋势相同可知,仿真数据和试验数据吻合度较好。通过齿轮箱箱体的振型图可以看出振型变化幅度基本一致,这充分说明齿轮箱模态Block Lanczos运算法仿真达到准确效果。

4 结束语

针对齿轮箱箱体出现裂纹现象,严重威胁到高速动车组安全运行的问题,通过有限元分析和模态试验研究箱体的振动特性,得出以下结论:

① 仿真与模态试验提取的固有频率,相对误差基本控制在4%~6.5%之间,相对误差数值均满足工程试验要求,表明有限元模型具有较高的可行性,能较好地反映齿轮箱箱体的质量和刚度分布。

② 从齿轮箱箱体的振型图可以看出振型变化幅度基本一致,这充分说明齿轮箱模态Block Lanczos运算法仿真达到准确效果。

③ 在优化齿轮箱箱体结构时,尽量避免随机激励所对应的固有频率和箱体的固有频率一致,使箱体产生共振。