U形导流板换热器传热和阻力性能分析

古新,张前欣,王超鹏,方运阁,李宁,王永庆

(1 郑州大学河南省过程传热与节能重点实验室,河南 郑州 450002;2 河南省锅炉压力容器安全检测研究院平顶山分院,河南 平顶山 467000)

换热器作为工业过程中一种基本的换热设备,应用于航空、化工、电力等部门。管壳式换热器由于其结构简单、实用性强等优点得到广泛关注。其中传统弓形折流板应用最为广泛,但是在壳程区域压降较大及存在流动传热死区,因此新结构开发优化对工程实践有重大意义。

对管壳式换热器壳程支撑结构的开发、优化及性能分析进行了大量的研究工作,例如采用曲面弓形板、三叶孔板、折流杆、螺旋扁管、帘式折流片等。王斯民等对螺旋折流板换热器进行多目标优化研究,其结果表明:压降与传热系数随螺旋角的增大呈现先增大后减小的趋势,且受螺旋角的影响较大。对连续型螺旋折流板进行改进出现三分、四分、六分等非连续型折流板。Wang 等对交错式折流板换热器进行研究,其综合性能优于螺旋折流板换热器和弓形折流板换热器,且折流板切割率对压降和换热系数的影响大于交错角度。El Maakoul 等分析不同导流板对换热器壳程性能的影响,结果表明,与弓形折流板换热器相比,螺旋折流板和三叶孔折流板换热器均具有较好的换热性能,但是三叶孔折流板换热器同时具有较大压降。Mohammadi等研究多孔折流板对换热器传热速率与压降的影响,结果表明:当孔隙度为0.2 时传热性能最优。马璐等研究不同类型帘式折流片对换热器壳程压降与传热性能的影响。Wen等对螺旋折流板进行改进提出梯形折叠式折流板,壳程流体近似螺旋流动,当折叠比为0.3、折叠角为37°时性能达到最优,较连续型螺旋折流板传热系数提高82.8%~86.1%,综合性能提高28.4%~30.7%。Yang等对单侧梯形螺旋折流板进行研究,折流板节距是影响壳程性能的主要因素,与弓形折流板换热器相比较,温度分布更加均匀。张轩恺等对梅花孔板进行改进提出螺旋型梅花孔板,螺旋型梅花孔板换热器流场分布更加均匀,流动死区较小,且可以产生更高的射流速度,有效增强流体对换热管束的冲刷作用。Gu等对扭转流换热器进行结构优化研究,结果表明:导流板倾角和导流板间距对扭转流换热器传热性能的影响显著,在相同质量流量下压降较帘式折流片换热器降低18.5%~21%,传热系数提高7.3%~10.2%。

综上所述,不同的管束支撑结构对管壳式换热器壳程性能存在较大影响。依壳程流场螺旋流动状态及类梯形导流板安装制造工艺,研究人员提出了一种新型壳程支撑结构。新型壳程支撑结构的导流板由类梯形导流板切去一定比例后制成,在外形上呈U形,因此将其命名为U形导流板。多块U形导流板周向布置为一组,沿轴向等间距排布于壳程;流体在壳程流动,经导流板被分割为多股斜向流体,整体呈螺旋流动均匀冲刷换热管束,以此来实现流动减阻与传热强化。本文利用数值模拟、理论分析和实验研究相结合方法,分析U形导流板结构参数及布置方式变化对壳程流场及温度场的影响;在相同质量流量下与扭转流换热器壳程性能参数进行对比分析。

1 U形导流板换热器数值模型

1.1 物理模型

在换热器壳程区域,充分发展段的周期截面流动和传热性能基本可以反映壳程整体性能,所以采用全截面周期模型分析导流板结构参数变化对壳程性能的影响。对全截面周期模型进行适当简化,仅保留换热管壁、导流板、筒体外壁等关键部位。为评估U形导流板换热器壳程性能,选择扭转流换热器作为比较对象。两换热器结构模型如图1所示,主要几何参数如表1所示。

表1 U形导流板与扭转流换热器结构参数

图1 换热器结构模型

1.2 控制方程

流体流动与传热遵循质量守恒定律、动量守恒定律、能量守恒定律等基本规律,在数值计算过程中主要用质量、动量和能量守恒方程,这三种方程是求解流体流动与传热的基本理论。

连续性方程[式(1)]

动量方程[式(2)]

能量方程[式(3)]

湍动能方程[式(4)]

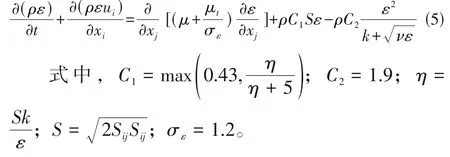

湍流耗散率方程[式(5)]

1.3 网格划分与边界设置

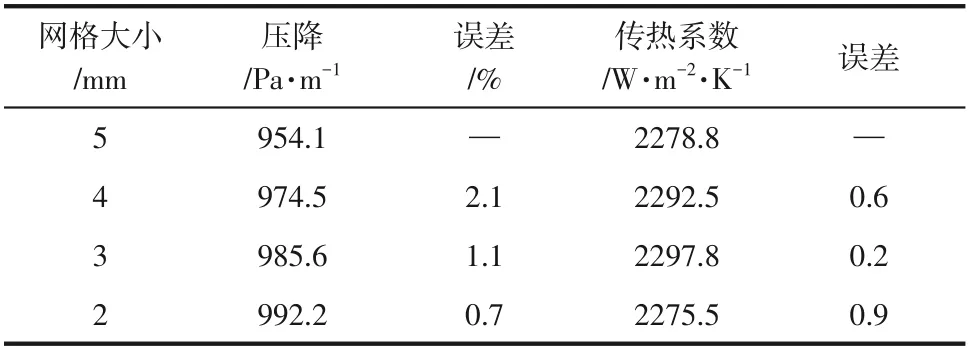

由于换热器壳程区域结构复杂,因此采用正四面体非结构化网格进行划分。在相同质量流量下,对四种不同网格尺寸进行独立性验证,壳程传热系数与压降计算结果如表2 所示。经误差分析发现,当网格尺寸为3mm 时,性能参数变化趋于稳定,因此选取网格尺寸为3mm 的网格模型进行模拟分析,网格划分示意图如图2所示。

表2 不同网格尺寸下压降与传热系数

图2 网格划分示意图

利用ANSYS Fluent 软件对建立的模型进行数值模拟,在计算过程中压力与速度耦合采用SIMPLE算法,动量、能量等均采用二阶迎风格式;综合考虑换热器管束支撑结构的变化,采用Realizable-湍流模型。进口设置为质量流量进口,一个周期的出口为下一个周期的进口,出口被覆盖;进口水温设置为293.15K;换热管束壁面设置为393.15K恒温;采用标准壁面函数,导流板和筒壁设置无相对滑移绝热边界条件。

2 实验研究

为验证数值计算结果的准确性和可靠性,利用LDV 技术对壳程流场关键位置的速度进行测量。依LDV测速技术特点,建立有机玻璃实验模型且采用正方形布管方式,如图3 所示,测量系统如图4所示。实验装置主要包括:LDV 系统、水箱、增压泵、转子流量计、计算机数据处理系统、示踪粒子。实验开始前,将示踪粒子加入循环水箱中,并保持循环通水5min,目的是排出管道和实验模型中的气泡,同时使示踪粒子均匀地分布在水中。随后通过调节阀门来控制实验过程的循环水流量,直到转子流量计达到实验所需要的流量。实验开始后,携带示踪粒子的水在增压泵的作用下依次经过水箱、阀门、转子流量计、有机玻璃实验模型进行循环流动。使用LDV 采集示踪粒子的数据,数据经Flow Sizer 软件处理后得到测量点的速度值。实验过程中采用控制精度为2.0 的LBZ-50 型转子流量计,量程0.6~6m/h,测量介质为水;示踪粒子为直径8~12μm、密度1.05~1.15g/mL 的中空玻璃球体。

图3 U形导流板换热器实验模型(单位:mm)

图4 实验过程示意图

2.1 仪器指标及实验模型

LDV系统的主要参数如表3所示。

表3 LDV性能指标

2.2 实验结果与误差分析

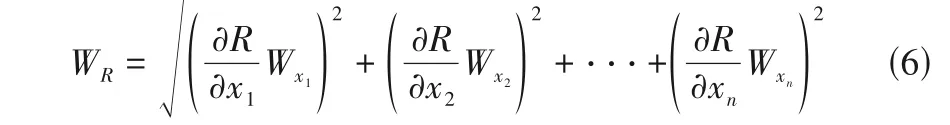

在实际的实验过程中,设备自身精度和测量误差导致实验数据存在不确定度,不确定度的表达式为式(6)。

式中,W是总的不确定度;是期望变量;是的自变量;W是自变量的误差。在LDV测速实验中,LDV 系统自身的测量误差不超过0.2%,LDV 系统安装和校准带来的误差不超过0.8%,转子流量计的误差不超过2.5%。经过计算可知,LDV测速实验所得到的速度值的不确定度在2.63%以内。

导流板区域结构复杂,入口段与出口段流体流动变化较大,所以测量位置分布在导流板中间区域部分,如图3中红线所示。

本文建立了与实验模型尺寸一致的三维模型并进行了数值计算,数值计算的边界条件与实验条件保持一致。数值模拟结果与实验结果的对比如图5所示,在壳程区域不同位置处速度的实验数据与数值模拟结果吻合良好,验证了数值模拟方法和结果的准确性和可靠性。造成误差的原因可能有以下几个方面:实验模型与数值模型之间的尺寸差异,流体流量、激光强度和示踪粒子浓度均存在细微变化等。

图5 测量位置1处模拟值与实验值对比

3 不同换热器壳程性能对比分析

在相同泵工况条件下,对不同流态的两种管壳式换热器进行壳程区域流体流动模拟与性能对比分析。

3.1 壳程流场流动分析

壳程流体流动均匀性是管壳式换热器考核性能指标之一。流体均匀流动,可以更好地冲刷换热管束,使得受力分布均匀,降低管束振动破坏的影响。均匀性的量化研究有多种指标,如标准差或平均方差、面积加权平均速度、质量加权平均速度。本文采用统计学中的标准差来表征流体流动的均匀性,其表达式为式(7)。

式中,v是网格单元的速度;ˉ是壳程计算域的平均速度;是计算域内的网格数量。编写Fluent 用户自定义函数(UDF)提取壳程计算域内网格单元的速度并计算标准差。

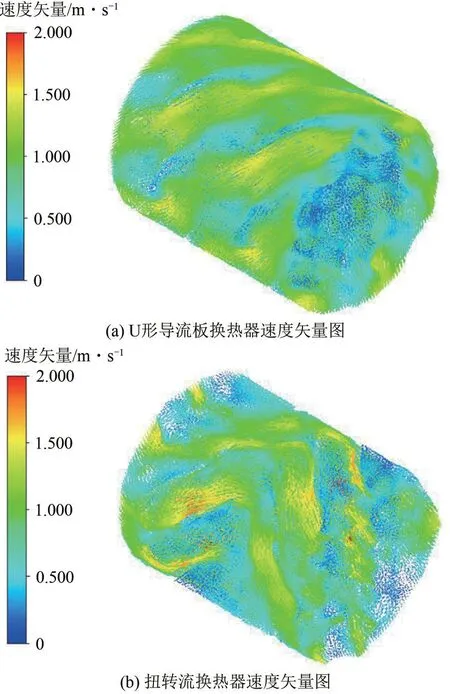

壳程流体流动均匀性随质量流量变化如图6所示,速度矢量如图7所示。

图6 流动均匀性指标分布图

由图7可以看出,在相同质量流量下,U 形导流板换热器均匀性指标低于扭转流换热器;随质量流量的增加,流体快速经过壳程区域,导致流体在部分区域无法充分流动,因此换热器流动均匀性都在逐渐变差;流体在壳程区域被U形导流板均等分割导流,整体呈螺旋流动可以均匀冲刷换热管束,所以均匀性指标小于扭转流换热器。

图7 壳程流体速度矢量图

3.2 流动传热与流阻抑制机理分析

管壳式换热器壳程传热系数的表达式为式(8)、式(9)。

式中,为换热管壁面热通量;Δ为壳程流体的对数平均温差。

壳程努塞特数和阻力因子的表达式如式(10)、式(11)所示。

式中,Δ为壳程压降;为壳程当量直径;为壳程平均流速;为换热管长度。在ANSYS的后处理软件CFD-post 中提取式(8)~式(11)所需要的参数并对上述公式进行编码计算。

使用/来评价管壳式换热器壳程综合性能变化,在不同质量流量下对U 形导流板换热器和扭转流换热器的壳程压降、传热系数和综合性能进行对比分析。其计算结果如表4和图8所示。

由图8(a)、(b)可以得出,两种换热器壳程压降与传热系数存在相同的变化趋势;在相同的质量流量下,U形导流板换热器壳程压降和传热系数均小于扭转流换热器。由表4可知,相较于扭转流换热器壳程压降降低45.3%~47.5%,传热系数降低9.9%~13.5%。在U 形导流板换热器壳程区域,由于流通截面较扭转流换热器增大,因此流体受到较小的流动阻力,产生较小压降;由于流体的螺旋流动,在相邻两组导流板之间较扭转流动行为对流体的扰流作用减小,降低中心区域流体之间的掺混,导致传热系数降低。

图8 U形导流板换热器与扭转流换热器性能分析

表4 U形导流板和扭转流换热器不同流量下性能变化

由图8(c)可以得出,在相同的进口质量流量下,U 形导流板换热器综合性能高于扭转流换热器。由表4可知,U形导流板换热器壳程综合性能较扭转流换热器提高4.0%~14.6%。

3.3 场协同分析

场协同理论认为流体速度场与温度梯度间的协同性是影响传热性能的重要因素,而流体速度与压力梯度间的协同性则会影响压力梯度的做功能力。协同角是反应物理场协同度的指标,定义流体速度与温度梯度间的协同角为,流体速度与压力梯度间的协同角为,表达式见式(12)、式(13)。

编写Fluent 用户自定义函数(UDF)提取两种换热器壳程流体的协同角数据。图9是U形导流板换热器和扭转流换热器壳程协同角和随质量流量的变化趋势。在相同的质量流量下,U形导流板换热器壳程协同角和均大于扭转流换热器,即U形导流板换热器壳程流体速度与压力梯度的协同性优于扭转流换热器,而流体速度与温度梯度的协同性比扭转流换热器差。表明U形导流板换热器壳程流体的整体螺旋流动能有效减小流动阻力,但对管束横向冲刷作用不足,导致换热系数低于扭转流换热器。

图9 壳程流体协同角随质量流量变化

4 导流板结构参数对壳程性能影响

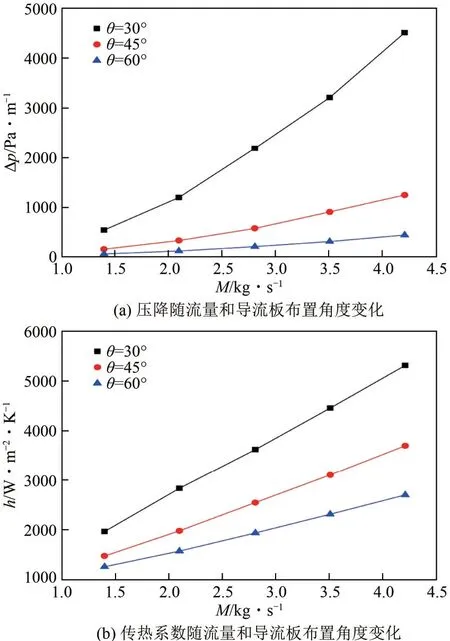

4.1 布置角度对壳程性能影响

导流板与竖直平面间的夹角设置为30°、45°和60°,在导流板不同布置角度下,壳程流体流动模拟结果如图10 所示。壳程压降与传热系数存在相同的变化趋势,随质量流量的增加和安装角度的减小,壳程压降与传热系数均在不断增加;导流板安装角度越小,对流体产生的阻挡作用越大,因此会产生较大的流动阻力且在导流板附近会产生回流;但是当导流板安装角度减小时,流体流通截面会随之减小,更有利于流体横向冲刷换热管束,破坏边界层,带动湍流核心区域流体与边界层流体的相互掺混,从而传热系数也较高。

图10 不同安装角度壳程性能参数变化

4.2 导流板间距对壳程性能影响

相邻两组导流板之间布置间距设置为80mm、100mm 和120mm,壳程性能参数随导流板布置间距及质量流量变化如图11 所示。在一定的布置间距条件下,随质量流量的增加,壳程压降和传热系数在不断增加;在相同的质量流量下,随导流板布置间距的增加壳程压降和传热系数在逐渐降低;经导流板分流作用后,流体在相邻导流板之间区域混合,流体得以缓冲从而降低压降,所以随导流板布置间距的增大,流体得到的缓冲作用更加明显,与此同时降低了流体对换热管束的冲刷作用、壳程区域各部分流体之间的掺混作用以及对边界层的破坏能力,从而传热系数减小。

图11 不同布置间距壳程性能参数变化

4.3 导流板宽度对壳程性能影响

导流板宽度设置为50mm、70mm 和90mm,数值模拟结果如图12 所示。在不同的导流板宽度结构下,壳程压降和传热系数随质量流量的增加而增加,在相同质量流量下,导流板宽度对壳程压降和传热系数的影响较小。随导流板宽度的增加,使得相邻两组导流板间距减小,增加流体扰动程度,使得传热系数增加,但同时造成流阻增加。

图12 导流板不同宽度壳程性能参数变化

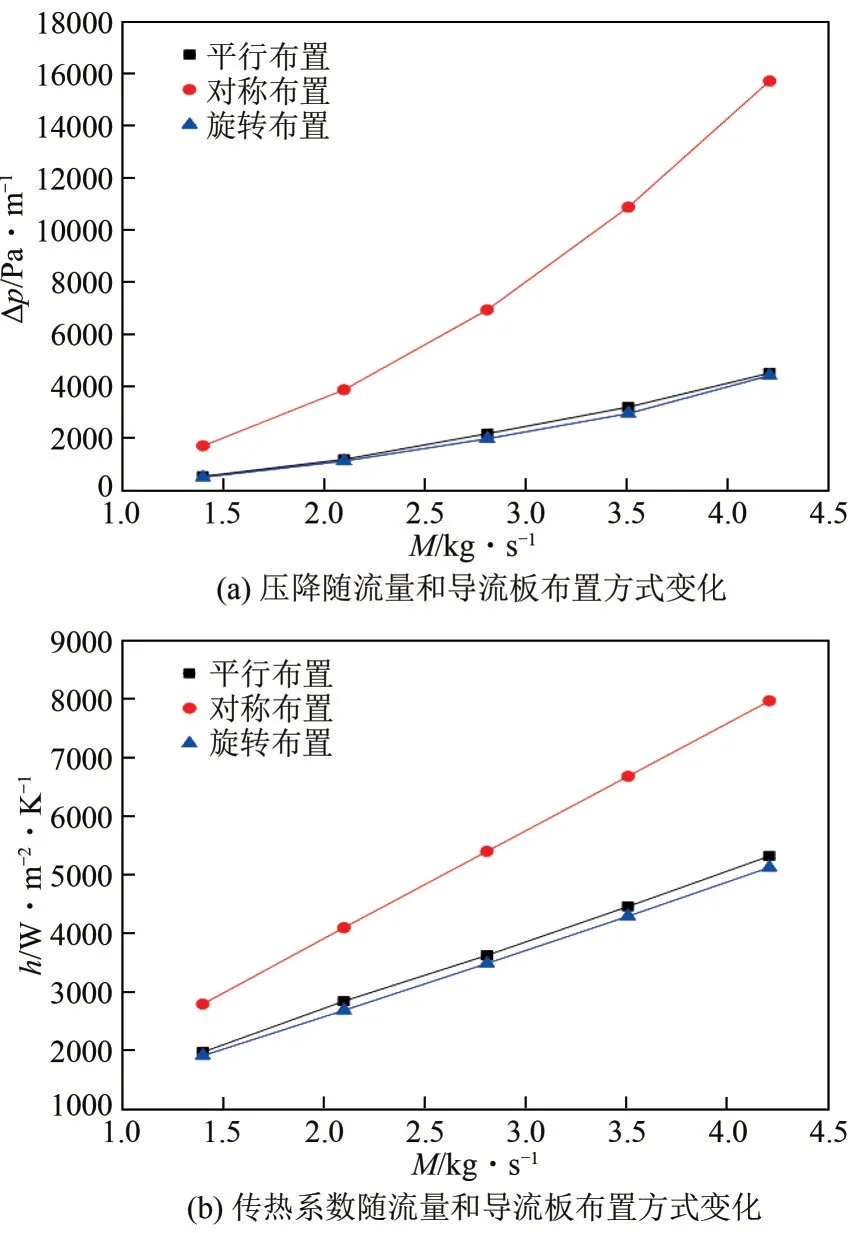

4.4 布置方式对壳程性能影响

导流板不同布置方式模拟结果如图13 所示。导流板对称布置时的壳程压降和传热系数都明显高于平行布置与旋转布置;当导流板对称布置时,流体需翻越导流板在壳程流动,因此会增大壳程压降,提高不同区域流体的扰动程度,提高传热系数;当导流板旋转布置时,流体在壳程流动,在不同角度都可以受到导流板的分流与导流作用,因此产生较小的压降,但是对换热管束的冲刷作用降低。

图13 不同布置方式壳程性能参数变化

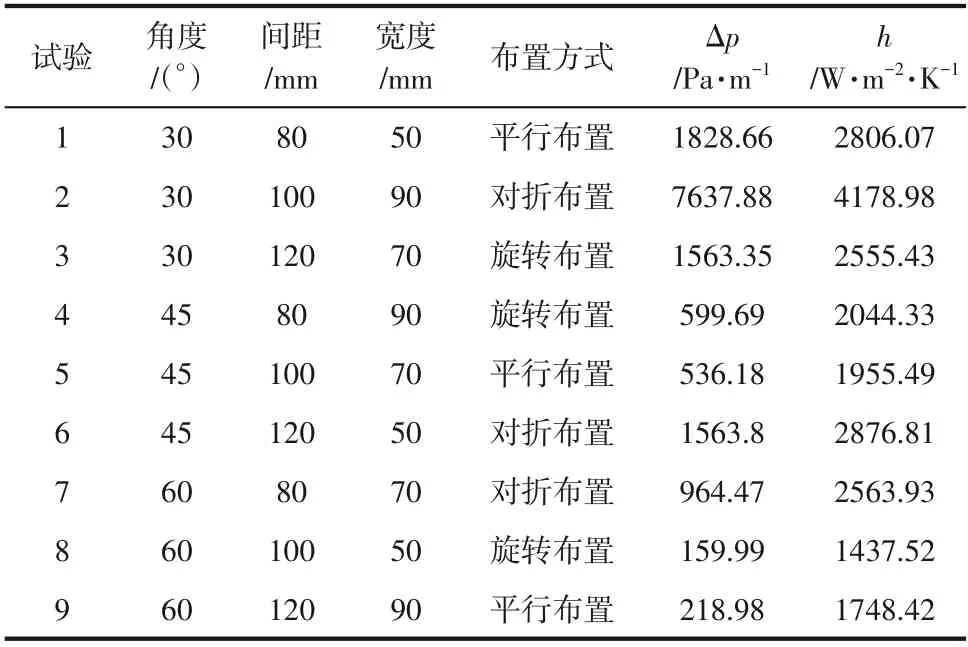

4.5 极差分析

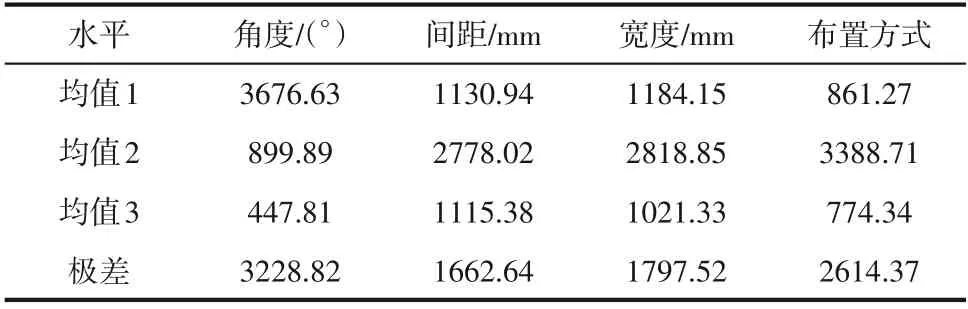

极差可以反应各因素对目标函数的影响程度,差值越大的因素对目标函数的影响也越大。对导流板角度、导流板间距、导流板宽度、导流板布置方式这四个因素分别设置三个水平值,目标函数则是壳程压降和传热系数。针对四因素三水平设置了9组正交试验方案并进行了数值计算,计算结果如表5所示。

表5 U形导流板换热器正交试验结果

每个因素不同水平的平均值之间最大值和最小值的差值即为极差。各因素下压降的均值和极差结果列于表6,传热系数的均值和极差列于表7。从表6和表7的极差值可以得出,四个因素对压降和传热系数的影响程度大小为:角度>布置方式>宽度>间距。角度和布置方式对压降和传热系数的影响远大于间距和宽度,主要原因在于角度和布置方式对壳程流动形态影响较大,而间距和宽度则影响了壳程局部的流动方式,对主流影响较小。对U形导流板换热器的壳程结构参数进行优化时应优先从导流板角度和导流板布置方式入手。

表6 压降模拟结果的极差

表7 传热系数模拟结果的极差

5 结论

利用CFD方法对U形导流板换热器和扭转流换热器壳程流动进行模拟研究。分析U形导流板换热器流动特性,并对导流板布置方式及结构参数变化对壳程性能的影响进行研究,得出以下结论。

(1)采用U形导流板代替类梯形导流板,壳程流体在导流板区域呈多股斜向流动,整体呈螺旋流动,使得流体更加均匀冲刷换热管束,有效减小壳程流动阻力。

(2)极差结果显示导流板布置角度对换热器壳程压降和传热性能影响最大,布置方式影响次之,导流板间距的影响最小。

(3)在本文研究的参数范围内,U形导流板换热器较扭转流换热器压降降低45.3%~47.5%,均匀性提高2.4%~4.0%,综合性能提高4.0%~14.6%。

—— 导流板布置间距,m

—— 壳程当量直径,m

—— 阻力因子

—— 换热系数,W/(m·K)

—— 湍动能,m/s

—— 换热管长度,m

—— 壳程质量流量,kg/s

—— 努塞特数

—— 网格数

Δ—— 壳程压降,Pa/m

—— 热通量,W/m

—— 速度均匀性指标

Δ—— 对数平均温差,K

—— 管壁温度,K

—— 入口温度,K

—— 出口温度,K

—— 壳程平均流速,m/s

v—— 网格单元的速度,m/s

—— 导流板宽度,m

W—— 不确定度

—— 速度与温度梯度协同角,(°)

—— 速度与压力梯度协同角,(°)

—— 湍流动能耗散率,m/s

—— 有效导热系数,W/(m·K)

—— 导流板布置角度,(°)

—— 动力黏度,m/s

—— 流体密度,kg/m

—— 运动黏度,m/s