碳中和背景下现代煤化工技术路径探索

杨学萍

(中国石化上海石油化工研究院,上海 201208)

近年来,国际社会日益达成共识,减少温室气体排放是应对全球气候变化的重要措施。联合国政府间气候变化专门委员会(IPCC)在日内瓦发布《气候变化2021:自然科学基础》报告,指出国际社会必须立即采取行动,大规模减少温室气体排放,否则将无法使全球升温控制在1.5℃甚至是2℃以内。我国政府2020年9月作出郑重承诺,宣布CO排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和。2021 年中央经济工作会议上提出,要“创造条件尽早实现能耗‘双控’向碳排放总量和强度‘双控’转变”,进一步强化了国民经济各行业加强碳排放管理的要求。

我国现代煤化工产业发展迅速,以生产洁净能源和可替代石油化工的化学品为目标,在示范项目取得重大进展的基础上,建成多套大规模商业化装置。截至“十三五”规划末,国内年产能达到:煤制油923万吨,煤制天然气51.05亿标准立方米,煤(甲醇)制烯烃1672 万吨(其中煤制烯烃产能为1122万吨),煤(合成气)制乙二醇597万吨。

与传统煤化工相比,现代煤化工装置规模大,技术含量高,单位能耗低,原料利用率高。但生产过程仍消耗大量燃料煤,且煤炭作为主要原料,其氢碳比一般为0.2~1.0,远低于原油氢碳比(1.6~2.0),在生产油品和化学品时氢碳比变换过程中,不可避免产生大量CO,因此现代煤化工仍属于典型的高碳排放行业。2021年7月全国碳排放权交易正式开市,若未来开征碳税,煤化工企业将承受巨大的成本压力,部分甚至会因失去竞争力而只能关停装置。在“碳中和”背景下,现代煤化工亟需依靠科技创新,大幅降低碳排放,实现可持续发展。基于此,根据现代煤化工特点,分析其碳排放特点和未来碳减排潜力;提出现代煤化工产业低碳发展的技术路径,综述研究现状与应用前景。

1 现代煤化工产业碳排放特点与碳减排潜力

现代煤化工是以先进煤气化技术为龙头的清洁煤基能源化工产业体系,煤炭以原料和燃料两种形式进行利用。作为原料时,煤炭参与化学反应,部分碳元素转化为产品,部分碳元素转化为CO循环利用或排放,少量碳元素以灰渣形式排出;作为燃料时,煤炭燃烧产生蒸汽并发电,为化学反应、产物分离及公用工程等提供动力和能量,碳元素大部分转化为CO,少量转化为灰渣。现代煤化工生产过程碳源流示意图如图1所示。

图1 现代煤化工生产过程碳源流示意图

现代煤化工碳排放具有浓度高、排放集中的特点。工艺过程碳排放主要来自水煤气变换(WGS)及酸性气体脱除单元;能源系统碳排放主要来自工业锅炉、电站锅炉以及火炬等。据国内企业实际排放数据测算,现代煤化工主要产品的碳排放系数如图2所示。

由图2可见,除甲醇制烯烃外,各产品工艺过程CO排放因子均高于能源系统。甲醇制烯烃不涉及煤气化反应,且原料中碳元素几乎都进入烃类产品中,因此工艺系统CO排放系数要低得多,其能源系统的碳排放主要来自烯烃分离过程。

图2 现代煤化工产品碳排放系数[4-5]

煤制烯烃的CO排放系数最高,达10.5t/t 产品,主要原因是原料煤在气化、WGS 以及低温甲醇洗过程中一半以上的碳以CO形式排出,燃料煤在燃烧过程中也大部分转化为CO。与直接液化相比,间接液化的CO排放系数更高,主要原因是有煤气化过程,工艺系统碳排量较高;但直接液化同样需要来自化石能源(包括煤气化)的氢气为原料,且在高温高压下将煤炭催化加氢合成液体烃燃料,因此生产过程总碳排放系数达到约5.56t/t产品。

在碳中和目标要求下,现代煤化工已成为碳减排重点领域。一方面国家将严控产能扩张,2021年9月《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》中明确,将出台煤化工产能控制政策,未纳入国家有关领域产业规划的,一律不得新建扩建煤制烯烃项目;合理控制煤制油气产能规模。另一方面,技术创新将发挥决定性作用,利用新型节能降耗、清洁低碳技术,降低产品碳排放强度。未来,现代煤化工将探索系列技术途径,推动创新成果产业化,2030 年之前达到碳达峰,逐渐完成产业绿色低碳转型,全面支撑实现碳中和目标。主要产品碳排放量预测如表1所示(计算数据基于参考文献[4])。

表1 现代煤化工产品碳排放量预测 单位:万吨

2 现代煤化工产业碳减排技术

现代煤化工产业积极开展技术创新,从源头减碳、过程控碳、末端碳捕集封存、碳资源高附加值利用等四个方面,开发碳减排技术,既可用于存量煤化工项目升级改造,也为增量项目提供高效碳循环的技术方案,同时为推动煤炭资源与新能源耦合奠定了良好基础。

2.1 源头减碳技术路径

源头减碳技术路径主要包括原料结构调整和能源结构调整两个方面。

2.1.1 原料结构调整

氢气是现代煤化工的重要原料。煤直接液化制油消耗大量氢气;间接制油、煤制烯烃、煤制天然气等要求原料中氢碳比在2以上,通常煤气化后经WGS 调节氢碳比,但同时也使得相当一部分碳元素生成CO,产生大量碳排放。针对氢气制备过程的碳减排,主要探索了两类技术路径:一类以富氢资源与煤炭进行联供,实现碳氢元素充分匹配;另一类将煤化工与新能源进行耦合,利用可再生能源电解水、光解水等制氢技术耦合煤气化工艺生产燃料和化学品。目的都是希望优化氢元素的来源,实现碳氢平衡,减少甚至避免WGS 反应,提高碳利用效率和能源效率。该技术路径目前总体处于技术方案研究设计阶段。

引入富氢资源(天然气、焦炉气、页岩气等)与富碳合成气进行碳氢匹配,是实现源头碳减排的有效途径。谢克昌等2005 年就提出将煤气化与煤热解焦化进行耦合,无需WGS,即可得到氢碳比约为2 的合成气,用于制备甲醇。Chen 等提出CGCTM 工艺,将煤气化/煤焦化耦合与甲烷/CO干重整相结合(图3)。模拟计算表明,与单一煤制甲醇(CTM)工艺碳利用率37.3%相比,CGCTM工艺碳利用率高达51.6%,相应CO排放量从2.6t/t甲醇降低至1.7t/t 甲醇,减少了34.6%。总体上看,CGCTM 工艺能源利用效率为62%,比CTM 工艺高约21.6%。

图3 CGCTM工艺流程框图[8]

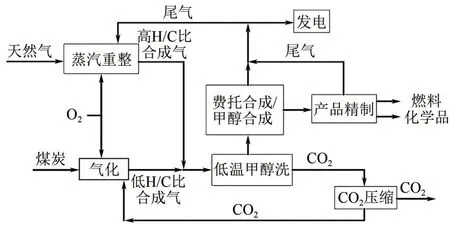

富氢天然气(H/C>3)和非常规天然气与煤炭利用一体化可以将H/C 比调整到下游加工所需的值。Chen等对天然气与煤炭利用一体化过程进行估算(图4),在同等反应条件和规模下,甲醇合成碳效率和能源效率分别为60%和51.56%,比传统路线提高100%和15%。对于Co 基费托合成反应,碳效率和能量效率为59.45%和54.75%,比传统煤制液(CTL)分别高86.9%和18.4%;CO排放量为1.23t/t油,比传统CTL系统低81%。

图4 天然气与煤炭一体化制油与化学品流程框图[9]

近年来人们关注现代煤化工与新能源的耦合发展,认为这是未来低碳转型的首选方向。通过构建耦合低碳复合系统(图5),由可再生能源为高温/低温水解(HTE/LTE)提供热电生产氢气,然后将氢气与煤气化合成气混合,调节H/C 比,无需WGS装置,可显著降低CO排放。

图5 可再生氢与煤气化过程的耦合系统[10]

王明华对60万吨/年煤制烯烃装置进行测算,当原料替代比例(即少消耗的原料煤量与传统工艺的原料煤量比值)达到49%时,绿氢占总合成气用氢比例达到71.3%,可完全省去WGS 装置,依靠绿氢调节氢碳比,每年节省原料煤和燃料煤191.7万吨/年(约占煤炭消费量的一半),系统CO总减排量464.5 万吨/年,其中作为原料煤的高纯CO减排比例达80.6%。Yang 等提出集成固体氧化物蒸汽电解制绿氢的煤制乙二醇工艺SOEC-CtEG(图6)。模拟研究结果表明,与传统煤制乙二醇相比,该工艺碳利用效率从22.48%提高至48.61%,装置能效从30.68%提高至45.50%。若将来自酸性气体脱除单元的CO循环进行蒸汽-CO共电解(CoSOEC-CtEG),装置能效可进一步提高到48.02%。

图6 集成固体氧化物蒸汽电解制氢的煤制乙二醇工艺流程示意图[12]

绿氢除了用于调节氢碳比之外,还可以与副产CO利用相结合。Wang 等提出绿氢与CTM 副产CO利用相结合的GH-CTM工艺:电解水产生纯度为99.999%(体积分数)的氢气,与来自CTM工艺的CO混合,转化为甲醇;电解水阳极产生的氧气提供给煤气化装置,可省去储氧和空分设备。该工艺流程如图7所示。

图7 绿氢与CTM副产CO2利用耦合工艺流程图[13]

以CTM规模180万吨/年计,CO加氢条件为温度250℃、压力5MPa、GHSV 5.9m/(kg·h)、氢碳比2.10。与传统CTM工艺相比,GH-CTM甲醇产量达517.01t/h(折合405 万吨/年),提高124.67%;能效提高10.52%,CO排放量降低85.64%。GH-CTM 工艺的计算生产成本也比CTM 工艺低23.95%,为绿氢在煤制化学品及CO高值利用方式上开辟了新思路。

2.1.2 能源结构调整

现代煤化工耗能相关的燃烧炉、加热炉等能源系统碳排放占整个生产过程的20%~40%。燃料用能是国家能耗“双控”的重点,推进能源结构清洁低碳化是实现“双碳”目标的趋势之一。现代煤化工能源结构调整方向包括气代煤、电代煤等。

为了产生相同热值,天然气燃烧碳排放仅为煤炭燃烧的59%,若进一步考虑锅炉燃烧效率因素,天然气相对煤炭的碳减排可达约50%。未来将加速发展低碳天然气产业,加快以页岩气为代表的非常规低碳能源的勘探和开发步伐,实现以气代煤,为现代煤化工装置提供清洁能源。电代煤则离不开煤炭与新能源的协同耦合。我国太阳能光热与燃煤耦合发电在系统集成、耦合技术等方面均有较大进展,逐渐实现应用示范。2014 年大唐新能源建成了我国首个10MW光煤互补发电示范工程,已实现平稳发电。华北电力大学等从互补发电系统的能量迁移和能耗规律、系统集成优化设计及性能评价等方面开展了研究,理论结果表明,600MW 燃煤机组吸纳最大容量太阳能热量时,耦合系统的最大节煤量为8~14g/(kW·h),节能潜力巨大。此外,燃煤与生物质耦合发电技术也是未来经济高效、易于实施的发电机组减碳的方向之一。2019 年,大唐长山热电厂660MW 超临界燃煤机组耦合20MW 生物质发电示范项目开始运行,燃煤机组度电CO排放量降低约6%。

目前煤制甲醇、烯烃、乙二醇、SNG和石油等大型装置,其电网发电成本远高于燃煤自备电厂,因此企业多通过燃煤热电联供自备机组为全厂提供动力(电和蒸汽)。相宏伟等认为,未来煤化工工艺中使用绿电代替煤电,将可使煤化工生产过程CO排放间接减少约5%。张巍等认为,随着储能储热技术的日臻成熟,新能源可提供稳定的绿能、绿电,替代燃料煤的使用,不仅可实现煤化工动力系统的近零碳排放,还可提高系统的整体经济性。初步测算,当绿电成本价下降至0.1CNY/(kW·h),国内碳价100CNY/t 时,采用煤化工与新能源耦合系统,典型煤制烯烃、煤制甲醇、煤间接液化装置1t 产品成本将分别比现有煤化工系统降低1000CNY/t、350CNY/t 和650CNY/t。宝丰能源开展氢能耦合现代煤化工产业示范,2021年4月建成并投产太阳能电解水制氢项目,年产2.4 亿标准立方米氢气和1.2 亿标准立方米氧气;用“绿氢”替代原料煤,“绿氧”替代燃料煤,项目每年可减少煤炭资源消耗约38万吨,年减少CO排放约66万吨。未来,现代煤化工主要流程将会转变为:绿电(用于全厂供电和电解水制氢)+煤气化(结合绿氢)+合成气净化+合成气转化(制化学品+清洁燃料)。

由表2可见,源头减碳路径通过引入富氢和绿氢资源与煤炭原料进行碳氢互补,提高煤炭利用效率,大幅降低WGS 过程碳排放;此外,调整能源结构,在绿电绿氢以及储能储热技术成熟、成本降低的前提下,通过气代煤、电代煤,降低能源能耗,尤其利用弃风、弃电,可显著降低现代煤化工生产成本,提高产业竞争力。需要说明的是,表2数据大多来自技术方案的可行性分析与模拟计算结果,实际减碳与降成本效果还有待工业应用验证。

表2 源头减碳技术方案实施效果

2.2 过程控碳技术路径

现代煤化工生产过程中的碳排放降低主要通过过程节能提效和开发革新技术两种途径来实现。该技术路径是当前企业易于实施的节能减排方式,大多已经或即将实现工业应用。

庞朴先生指出,大概到春秋时期,“五行”已经逐步由具体的物质抽象为具有统摄性的物质“属性”[14],例如在《左传·昭公二十九年》蔡墨对魏献子的答辞中,蔡墨提出:“有五行之官,是谓五官。……木正曰句芒,火正曰祝融,金正曰蓐收,水正曰玄冥,土正曰后土。龙,水物也。水官弃矣,故龙不生得。”[15]2323无论是五行的神格化,还是以“龙”为“水物”,均显示此时“五行”已经具有类型化的属性。不过,当蔡墨进而论及“五官”之神的形成过程时,他以五官先后出自少皞、颛顼、共工三氏,且为六人所分守,这种结构上的粗疏显示出此时的“五行说”尚未达到充分系统化的水平,其与“阴阳”似乎也未发生关联。

2.2.1 过程节能提效

一方面采用先进清洁的生产技术和设备,加强全过程工艺优化和能量耦合利用,提高反应效率;另一方面注重尾气回收及循环利用,可减少原料煤、燃料煤消耗,实现节能减排。

清华大学联合北京盈德清大科技公司开发了清华炉煤气化技术,包括新型气化炉和气化全流程优化,通过技术创新改善煤种适应性,提高系统稳定性和可靠性,降低气化岛能耗。第三代清华炉的核心是在气化炉内设置辐射式蒸汽发生器,可以吸收高温合成气的热量副产水蒸气;该蒸汽发生器还借鉴液态排渣旋风锅炉的设计理念,有效避免堵渣和积灰问题。2016 年第三代清华炉应用于山西阳煤丰喜肥业公司,投煤量从500t/d 提高到750t/d,增加了50%;燃烧室操作温度由1400℃提高至1600℃以上,解决了高灰、高硫、高灰熔点煤的气化难题;生产合成气的同时,每小时联产约40t 5.4MPa 高温蒸汽,用于热电联产发电,能量利用率高,年可实现经济效益3200万元以上。

神华包头煤制烯烃示范项目针对热电单元发电系统规模与辅机规模不匹配问题,用锅炉直供蒸汽驱动的透平发电机组作为辅机系统,“以热代电”,采用背压机组的形式,使自发电的外供电从70MW 提高到100MW,热电单元的供电煤耗也从400g/(kW·h)降低到360~370g/(kW·h),降低了工厂用电率和供电煤耗。

孙成和提出对甲醇制备过程中气化冷激及WGS反应产生的200℃以下低温余热进行回收用于循环发电。将CTM主工艺与低温发电系统相结合,采用有机朗肯发电系统将收集到的热量经加热、蒸发、气化等转变为高温高压蒸汽,输送至发电系统,产生高品质电能,并对伴生的低温低压气态有机工质进行回收循环。以50 万吨/年CTM 装置为例,余热发电功率可达约3.27MW,净输出电能约2.97MW,约占CTM 总耗电量的8%。应用低温热量回收技术可有效减少生产过程的煤炭用量,减少碳排放,同时降低甲醇生产成本。

在尾气回收方面,副产的CO、驰放气等均可进行循环利用。如来自低温甲醇洗的高浓度CO可压缩后送入煤气化,替代N作为煤粉输送气源,不仅可与煤炭反应转化为CO 有效气体,而且可降低空分装置的N供应负荷。在煤制天然气装置中,利用CO返炉替代部分水蒸气作为气化剂,可减少水蒸气用量和碳排放,实现碳资源循环利用。新疆庆华能源将来自低温甲醇洗的CO与水蒸气混合并返炉用于伊宁碎煤加压气化,2017年8月进行工业试验。当CO返炉量为2000m/h时,可节约蒸汽量5000kg/h;另外,CO返炉后氧负荷增大,可增大单炉投煤效率,提高粗煤气产量,CO 含量提高了1.28%。刘阳等对基于CO返炉的煤制天然气联产甲醇和乙二醇工艺方案进行全流程模拟,研究表明,气化炉CO返炉量为2600m/h时,仅气化装置就可减少高压蒸汽消耗91.7万吨/年;由于CO产量增加,提高了氢气利用效率,甲醇产量提高7.92t/a。陕煤集团对180 万吨/年乙二醇装置草酸酯加氢系统驰放气进行回收,经PSA 吸附提纯后回收氢气19685m/h(回收率达88%),按乙二醇有效工艺单耗计,每年多生产乙二醇5.3万吨。

国内自主研发的现代煤化工技术处于世界领先水平,近年来积极通过迭代升级,开发新型高效催化剂和新技术,使节能减排提升到新的水平。

中国清洁和低碳能源研究所与荷兰Eindhoven大学合作开发了煤间接制油用新型铁基催化剂,以稳定纯相“ε-碳化铁”为活性相,其纯度为100%,在典型费托合成条件下(250℃、2.3MPa),催化剂本征CO选择性为零,稳定反应400h 以上,不仅实现碳减排,而且大幅降低现有煤间接液化运行成本。甲醇制烯烃方面,中国科学院大连化学物理研究所DMTO和中国石化集团公司SMTO等科研成果成功应用于大型装置。其中DMTO已发展到三代技术,新型催化剂不仅使甲醇单耗降低至2.65t,还提高了烯烃单体收率,避免C循环裂解,直接降低了CO排放。合成气制乙二醇技术也得到快速发展,能耗由3.0t标煤/t乙二醇下降到2.6t标煤/t乙二醇。未来单原子催化、纳米限域催化、耦合催化等催化技术也将在现代煤化工生产过程节能降耗减排方面发挥重要作用。

Lu等开发了新型两步法煤制合成气技术,其特点是采用复合钠铁催化剂。第一步600℃下煤炭热解,催化剂加速煤焦与CO转化成生合成气,并使煤炭颗粒释放的HO 发生WGS 反应,提高氢碳比;然后将第一步产生的CO用作气化剂,进行CO或CO-HO 与焦炭的气化反应,催化剂显著降低气化时间(减少约75%),合成气氢碳比约为2∶1,CH生成量接近为零(CO与焦炭气化时)或大幅降低61.29%(CO-HO-焦炭气化时)。该钠铁催化剂不仅提高了碳元素利用率,与煤炭直接燃烧相比,碳足迹降低96.77%;而且可提高合成气产量与质量,最大限度利用煤炭中的碳氢资源作为原料合成高附加值产品。该技术主要工艺过程如图8所示。

图8 两步法煤制合成气反应机理示意图[26]

合成气直接制低碳烯烃可以避免经甲醇的多步反应过程。合成气在双功能催化剂上直接转化为低碳烯烃已实现工业示范,但反应条件较为苛刻,且由于WGS反应及烯烃过度加氢,产生大量CO,烯烃/烷烃比例较低。Wang 等开发了含有锌-铈-锆固溶体(ZnCeZrO)和SAPO-34的复合催化剂,使合成气在温和条件下高活性转化为低碳烯烃。在300℃和0.1MPa 下,CO转化率为7%时,烃类化合物中C~C烯烃选择性高达83%,烯烃/烷烃比为23。尤其CH和CO选择性分别低于5%和6%。分析表明,在ZnZrO中掺杂Ce显著增加WGS的自由能垒,从而抑制该反应,并提高催化剂的表面氧空位浓度,增加HCO*中间物种和固溶体之间的电子相互作用,提升温和条件下的反应活性。此外,采用复合多功能催化剂,还可使合成气在温和条件下直接高选择性转化为芳烃、高碳醇等化学品,降低甲烷与CO产量,大幅降低碳排放,满足社会生产对高附加值产品的需求。此类研究处于中试阶段。

2.3 末端碳捕集封存技术路径

现代煤化工生产中CO排放相对集中,低温甲醇洗工段CO尾气体积分数在80%以上,CO产品塔尾气中体积分数甚至超过99%,因此捕集利用较为容易。孙成和对采用低温甲醇洗不同CO捕集率下的能耗进行建模分析,发现60%~80%的CO捕集率下单位能耗呈下降趋势,从捕集率和能耗方面综合考虑,认为将CO捕集率控制在80%~90%具有较好的经济性。

CO捕集后进行地质利用或封存是当前应用较多的煤化工装置碳减排技术,主要方法是将捕集的CO分离与压缩处理后,注入或掩埋在地下地质结构深处。神华集团煤制油分公司10 万吨/年CO捕集、封存(CCS)示范项目为我国首套同类项目,2010 年底开车成功,生产出超临界状态液态CO,注入地下2243.6m深的咸水层进行永久封存。天然气井、石油井等在注入CO的情况下,能够提升油气采收率。延长石油公司建成全球首个集煤化工CO捕集、驱油与地质封存为一体的CO捕集、利用与封存(CCUS)示范项目,采用燃烧前捕集方式,低温甲醇洗合成气中CO捕集能力达到5 万吨/年,纯度高达99.6%的液态CO捕集成本约120CNY/t。将CO泵入油井,在利用CO驱油提高采收率的同时,通过构造圈闭封存、束缚气封存、溶解封存、矿化封存等机理将其封存在地下。目前延长油田目标油藏的CO封存潜力合计超过400 万吨,提高采收率超过8%。经项目生命周期环境影响检测,试验区井场大气CO浓度处于合理水平。中国石化集团公司正在建设国内首个百万吨级CCUS 项目,将齐鲁石化公司煤制气装置工业尾气体积分数超90%的CO提高到99%后,运输到胜利油田进行驱油和埋存。预计未来15 年将累计向油层注入CO1068万吨,可实现增油227万吨。

CO还可用于强化深部咸水开采(CO-EWR)。Li等将煤化工CO捕集分离后,用于蓄水层封闭,并结合CO-EWR 技术,不仅可减少碳排放,而且可为西北地区煤化工装置提供额外供水,缓解用水压力。将来自低温甲醇洗工艺的CO压缩至12MPa,输送并注入深层含盐含水层,采出水脱盐后进行市场销售。以项目寿命20 年,国内2016 年现代煤化工项目全部投产计算,评估结果表明,CO-EWR技术可以低于30USD/t CO的相对较低成本每年利用8.78亿吨CO,可减少74%的CO排放,同时每年提供13.18亿吨水资源。

据生态环境部环境规划院发布的《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)》测算,我国通过CO强化石油、天然气开采技术,可分别封存CO约51 亿吨和91 亿吨,利用枯竭气藏可以封存约153 亿吨CO,而注入深部咸水层的封存潜力更大,超过2.4 万亿吨。未来现代煤化工将进一步发挥CO排放量大、捕集成本低的特点,推进CCUS技术开发与应用示范,并为企业带来附加效益。

2.4 碳资源高附加值利用技术路径

开发煤化工领域CO高附加值利用技术是实现碳资源高效应用、发展碳循环经济的关键。近年来,先进的化学吸收法、膜分离法等技术得到很大发展,能够对煤化工装置所产生的CO进行高度提纯,脱除杂质,操作方法也较为简单,进一步促进了CO资源化利用。

国内清华大学、天津大学、厦门大学、中国科学院大连化学物理研究所、中国科学院上海高等研究院、中国科学院山西煤炭化学研究所等高校院所在CO化学转化制低碳烯烃、芳烃、甲醇、碳酸酯、橡胶、,-二甲基甲酰胺(DMF)等领域开展持续研究,提出接力催化技术,并探索电催化、光催化等新反应路径,将CO从化石能源利用的终结排放者转化为碳循环利用的参与者,减少碳排放。以CO为原料制高附加值及大宗化学品的技术路线如图9所示。

图9 CO2化学转化制高附加值及大宗化学品技术路线示意图

国内建成多个中试装置并计划实施工业化项目。如2017年山西潞安集团煤制油基地甲烷CO自热重整制合成气装置实现满负荷生产;2020 年9 月,惠生工程与惠生泰州订立惠生泰州CO合成化学品EPC合同,将在江苏泰兴建设CO高效合成化学品项目;2020 年,中国科学院大连化物所牵头多家单位联合开发的千吨级CO与绿氢合成甲醇(太阳燃料)示范项目成功运行,探索出末端CO捕捉及资源化利用的新方向。

此外,2021年3月,全球首套万吨级CO制芳烃工业试验项目在内蒙古启动,以内蒙久泰新材料公司低温甲醇洗高纯度CO排放气和合成气为原料,采用清华大学流化合成气一步法制芳烃(FSTA)技术,其中合成气可通过技术手段替换成CO,产品为9722t/a 1,2,4,5-四甲苯及12.8kt/a氢气。循环CO回收率超过95%,芳烃烃基选择性超过75%。该技术在兼顾更好原子经济性的同时,实现了CO资源化利用。

3 结语与展望

(1)基于我国“富煤、缺油、少气”能源禀赋,当前和今后相当一段时间,煤炭仍然是我国的能源和化工主体原料。现代煤化工是促进煤炭清洁高效利用和煤炭产业转型升级的重要途径,对于提升国家能源战略安全保障能力、促进化工原料多元化发挥着重要作用。现代煤化工在取得成功示范的基础上,亟需走低碳发展路径,在碳减排关键核心技术上取得突破,实现可持续发展。

(2)源头减碳技术是通过燃料、原料替代,控制高碳资源增量,促进低碳资源应用。近年来可再生能源加快发展,煤化工能量来源将逐渐向煤炭与新能源协同耦合的洁净综合能源方式转变,并为煤制清洁燃料和化学品提供充足“绿氢”原料,推动现代煤化工CO低排放、甚至零排放。未来煤炭与新能源耦合发展的关键是降低新能源发电与“绿氢”制备成本,并实现大规模装置应用。

(3)过程控碳技术适用于企业实施节能低碳改造升级,加强能源管理和梯级利用,提高能源利用效率。开发革新技术,通过新型催化技术或新的反应路径,简化工艺过程,提高产品收率,降低能耗物耗,是使现代煤化工节能减排提升到新的高度的关键。

(4)末端碳捕集封存与碳资源高附加值利用是对现代煤化工排放CO进行大规模回收应用的重要途径,也是世界各国减排领域奋力抢占的科技制高点。国内需进一步优化CO捕集技术,实现煤化工装置CO的高性能、低成本、环境友好型捕集,推进CCUS 规模商业化应用。从碳中和的特性看,CO与可再生氢转化用于生产燃料和化学品系统是有前途的。未来技术发展重点是开发新型CO加氢催化剂及工艺,通过光催化、电催化等技术,实现温和条件下的高效转化。