石化中间储罐挥发性有机物排放特征与反应活性

曹冬冬,李兴春,薛明

(1 石油石化污染物控制与处理国家重点实验室,中国石油集团安全环保技术研究院,北京 102206;2 中国科学院过程工程研究所,北京 100190)

生态环境部数据显示,细颗粒物和臭氧将是中长期制约我国城市环境空气质量改善的主要污染因子,尤其是臭氧,已经成为影响我国重点地区夏季空气质量的首要污染物。研究表明,挥发性有机物(volatile organic compounds,VOCs)是臭氧和细颗粒物的主要前体,人为源VOCs持续排放是导致我国大气污染的重要根源。开展重点行业VOCs 治理是改善城市环境质量的有效途径,已经成为研究的热点。

石化企业是环境空气VOCs 的重点排放源,会显著提高环境有机污染物及臭氧浓度,对周边区域影响显著。在某些重点地区,石化VOCs 已经成为导致本地区空气污染的主要因素。近年来,石化企业VOCs 排放特征与影响已经开展了相关研究,设备管线与组件泄漏、工艺废气、储罐、油品装卸、污水集输和处理过程等是重点排放源。不同污染源项的VOCs排放特征具有较大差异,对周边环境产生差异性影响。相关工作多以石化企业整体为研究对象,内部装置及工艺单元的VOCs排放特征及影响研究相对不足。

中间储罐是石化企业主要VOCs排放源。研究表明,原油及成品油多存储于外浮顶和内浮顶储罐,VOCs 排放量相对较低;中间储罐多用于存储污水、污油、高温蜡油、油浆及裂解重油等中间油品,储罐类型以拱顶罐为主,VOCs 排放强度较高。郭兵兵等研究指出,高温蜡油罐是恶臭及非甲烷总烃重要排放源,储罐VOCs 排放速率达到百立方米每小时级别。我国典型炼厂中间储罐VOCs排放量占总恶臭80%(质量占比),酸性水储罐和中间油品储罐外排VOCs 浓度接近几十万毫克每立方米。由于中间储罐VOCs具有排放量大、温度高和反应活性强等特点,已经成为高环境影响强度的排放源。目前,储罐VOCs 排放多以罐区整体为研究对象,以原油及成品油储罐为重点,中间储罐VOCs 排放组分特征及对环境影响研究相对较少,储罐排放口源头采样研究鲜有报道。

当前,我国大气污染防治已经进入精细化管理阶段,厘清炼化企业内部各环节VOCs 排放特征和影响潜力,将会对地区大气污染精准高效治理产生关键影响。本研究以我国西北地区某大型石油炼化企业为样本,对中间储罐大呼吸损耗气体进行了采样和全组分分析,初步明确了中间储罐VOCs 排放特征并建立了精细化有机物种图谱;基于OH自由基反应速率和最大增量反应活性方法,开展了废气光化学反应活性和臭氧生成潜势研究,量化评估了中间储罐大呼吸过程对周边环境的影响,对从源头开展储罐精准管控提供了数据支撑。

1 材料和方法

1.1 样品采集

石化企业位于我国西北地区,原油年度加工能力达到1000 余万吨,拥有常减压、催化裂化、连续重整、乙烯裂解、延迟焦化和硫黄回收等几十套工艺装置,产品包括汽柴油、航空煤油等清洁油品和工业硫黄、聚丙烯等基础化工原料。对企业工艺装置区、产品罐区及污水处理厂等功能区内拱顶罐类型中间物料储罐进行了梳理和现场勘验,开展了催化蜡油、催化油浆、管线吹扫污油、炼油污油、焦化原料、焦化污油和乙烯裂解重油产物等拱顶储罐大呼吸过程的采样工作,具体信息见表1。在不影响装置运行安全前提下,采用SUMMA罐被动采样(3.2L,Entech,USA)对储罐的大呼吸过程损耗气体进行了采集。

表1 中间储罐采样点清单

采样日期为2020年7月12日~20日,采样当日天气晴朗,气温在30~35℃,风速为0.1~1m/s。在采样前,通过自动清洗装置(3100,ENTECH,USA)对SUMMA罐进行了置换清洗和抽真空处理。本研究通过真空负压抽气方式进行采样,采样时间为15min,采样速率通过SUMMA 罐前置流量控制仪(CS 1200E,Passive Sampler,ENTECH,USA)来实现。

储罐外排VOCs 主要源于呼吸损失(静置挥发)和工作损失(大呼吸过程)两类过程。研究表明,对拱顶类型储罐而言,大呼吸过程VOCs 排放量远高于呼吸损失。在储罐进料工况下(大呼吸过程)进行了罐顶呼吸阀外排废气采样,每个排放点采集2组,共采集18个样品。采样步骤如下:在采样开始前,将SUMMA罐与前置流量控制仪连接(流速210mL/min),将流量控制仪进气端管线末端伸入呼吸阀排放口,随后打开罐顶采样阀开始采样。采取结束后关闭罐顶阀门,断开前置流量控制仪,完成采样。

1.2 仪器与分析

参照HJ604—2017相关要求,通过气相色谱火焰离子检测仪(GC-FID,3420A,北分瑞利,中国)对样品进行了甲烷与非甲烷总烃分析。分析使用的色谱柱为甲烷柱(4mm×2m) 和总烃柱(0.53mm×30m),进样体积为1mL,进样温度为100℃,柱箱温度为80℃,检测器温度为200℃,检测器为火焰离子检测器。

参考EPA推荐的TO-15方法,对样品进行了VOCs 组分定量分析。全组分分析设备为气相色谱火焰离子检测与质谱分析联用仪(GC-FID/MS,GC 7890B/MS 5977A,Agilent, USA),气相色谱采用的分离柱为DB-1(60m×0.25mm×1μm)和HPPLOT/Q+PT(30m×0.32mm×20μm),质谱离子源温度为250℃,四级杆温度为250℃,扫描方式为SCAN。

通过预处理装置(7200,ENTECH,USA)对样品进行预浓缩处理。样品气依次进入一级和二级低温冷凝吸附单元(-40℃),除去CO和水蒸气,剩余组分进入三级冷凝单元(-180℃)。随后进行程序升温,载气携带三级深冷解吸气至色谱柱进行组分分离。通过中心切割技术,C~C烃进入FID检测器,其余组分进入质谱检测器。在400mL 进样量情况下,VOCs 组分检出下限为0.1~1.6μg/m,满足分析要求。本研究共识别出50余种化学组分,具体物质见表2。

表2 主要VOCs组分

通过PMAS标准气(1mg/m,SPECTRA GASES,USA)配置了不同浓度的校准气体(1μg/m、10μg/m、20μg/m、50μg/m和100μg/m),绘制了标准曲线。对各浓度校准曲线进行了相关性分析,结果显示相关性在0.99()以上。利用VOCs 组分峰面积与对应浓度之间的线性关系进行样品定量分析。样品中的C~C组分浓度通过外标法进行定量,其余VOCs 组分通过内标法进行定量分析,内标物为溴氯甲烷和1,4-二氟苯。样品平行测试结果标准方差在0.04~0.15,本文给出的结果为2 组样品的平均值。

2 结果与讨论

2.1 中间储罐大呼吸过程VOCs排放特征

中间储罐大呼吸损耗气中甲烷及VOCs 的浓度和相对含量见表3。结果表明,不同中间储罐大呼吸过程有机污染物浓度差异较大,甲烷浓度范围为3.9~20900mg/m,VOCs 质量浓度达到499.7~64793mg/m,VOCs 浓度显著高于甲烷。与催化裂化及乙烯裂解过程中间产物储罐相比,焦化原料及污油储罐大呼吸过程有机污染物含量相对较高,其中炼油污水处理厂污油储罐甲烷和焦化污油储罐VOCs 浓度分别达到峰值,乙烯裂解调和油和催化油浆储罐大呼吸过程甲烷和VOCs 浓度较低。总体而言,中间储罐大呼吸损耗气含有甲烷和VOCs 两类物质,主要组分为VOCs,其质量占比在60%以上,催化裂化及乙烯裂解等重质产物储罐可以达到90%以上。

表3 储罐大呼吸过程有机物浓度与相对含量

假定中间储罐进料过程进料量与呼吸损耗气体积比为1∶1.1,对大呼吸过程VOCs 排放强度(单位立方米周转量对应的VOCs 排放量)进行了简单量化分析。结果表明,石化企业污油储罐VOCs 排放强度可以达到71.3g,而催化裂化过程中间产物储罐则仅为0.55~0.98g,不同中间储罐VOCs 排放强度具有较大差异。进一步考虑进料周期及进料量的影响,中间储罐年度VOCs 排放量受排放强度、进料周期及进料量等因素的综合影响。例如,炼油污水污油储罐进料间隔周期长且进料量少,而催化裂化、乙烯裂解及焦化原料储罐进料间隔时间短且进料量大,炼化装置中间产物储罐年度VOCs 排放总量要高于污水污油储罐。

该石化企业的焦化原料罐主要存储常减压渣油、催化油浆、蜡油、污油、乙烯裂解重油和苯乙烯焦油;污油储罐存储原油储存、加工和石化过程产生的有机废物,包括罐底油、工艺废油、非正常工况(开停车、检维修和事故排放)外排油及污水浮油等组分。污油为原油储存及加工过程产生的副产物,含有较多的甲烷和VOCs。比较而言,催化蜡油及油浆均为常减压产品热处理中间产物,有机污染物含量较低。原油及污油中较高甲烷和VOCs 含量导致其大呼吸损耗气中有机物浓度相对较高。分析看来,中间储罐内物料类别与组成、存储工艺条件(温度与压力)和进料情况(进料周期、进料量)等是影响中间储罐VOCs 排放特征的主要因素,其中物料类别与组成对外排VOCs 浓度影响较大,存储温度及进料因素对VOCs 排放总量产生重要影响。

2.2 中间储罐VOCs组成特征与优势物种

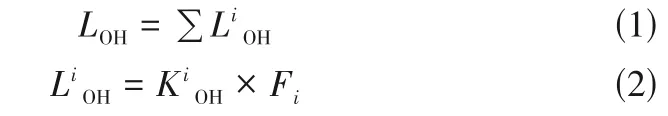

中间储罐大呼吸过程VOCs 组成特征如图1 所示。废气含有烷烃、烯烃、芳香烃和含氧物质,不同污染源VOCs 组成具有较大差异。炼油中间产物储罐及污油罐VOCs 组成以烷烃为主,相对质量分数达到61.1%~72.5%,C~C组分是主要组分。乙烯裂解重油和乙烯裂解调和油等石化中间产物储罐VOCs 分别以烯烃和芳香烃为主,占比分别达到39.5%和38.3%,C~C组分和苯及甲苯分别占据主导地位,烷烃占比紧随其后,分别为30.1%和27.1%,C~C组分为主要烷烃物种。含氧化合物对VOCs 贡献率为15.8%~19.7%,物种以C~C醛类、酮类和酯类物质为主。

图1 中间储罐大呼吸VOCs组成特征

除炼油厂污油罐外,烯烃及芳香烃在炼油中间产物储罐、焦化污油罐及炼油污水处理厂污油储罐VOCs中相对含量较低,占比分别为1.1%~12.5%和3.5%~11.3%;丙烯和丁烯为主要烯烃物种,主要芳香烃物种为苯、甲苯和二甲苯。

对中间储罐VOCs 的精细化特征进行了分析,结果显示不同物料储罐烷烃构成显示一定的规律性。相同石化装置同一类别中间产物储罐大呼吸过程VOCs 组成结构中,直链、支链及环烷烃占比较为一致。例如,催化裂化重质中间产物储罐VOCs组成结构中,直链烷烃占比分别为40.9% 和42.6%、支链烷烃为35.6%和29.5%,环烷烃为23.5%和27.8%,各组分占比基本一致。与之对应,乙烯裂解装置重质产物储罐VOCs 中,直链、支链及环烷烃占比依次为84.8%~87.7%、4.0%~6.2%和5.9%~7.1%。可以看到,同一装置相同类别储罐VOCs烷烃组成特征基本吻合。

不同装置同一类别储罐VOCs 中烷烃组成特征差异显著。如上所述,同为重质中间产物储罐,石化装置中间产物储罐直链烷烃占比远超过炼油装置重质中间产物储罐,支链及环烷烃比例则显著低于炼油中间储罐。污油储罐也发现了类似规律。本文炼油厂污油罐直链、支链及环烷烃对VOCs 贡献占比依次为89.7%、8.8%和1.5%,而炼油污水厂污油罐对应数值分别为47.6%、33.8%和18.5%,炼油污水处理厂污油罐VOCs 支链及环烷烃占比显著高于炼油厂污油罐,直链烷烃比例则大幅降低。不同装置污油储罐烷烃精细化组成具有较大差异。

相同装置不同类型中间物料储罐烷烃组成特征具有较大差异。以焦化装置原料储罐和污油储罐为例,原料罐VOCs 支链烷烃和环烷烃占比分别为54.2%和2.5%,而焦化污油罐中支链和环烷烃占比则为34.3%和25.2%;支链烃比例降低,环烷烃比例显著提高。

储罐物料物性与组成差异是影响VOCs 成分的主要原因。除此之外,工艺条件和存储温度也是影响石化中间产物储罐VOCs 组成特征的重要因素。与催化裂化相比,乙烯裂解装置反应温度更高(800℃左右),支链烷烃会发生比较彻底的侧链脱除反应生成小分子直链烷烃和烯烃,环烷烃会发生交联缩聚反应生成芳香烃,改变中间产物组成,进而使产物及污油中小分子直链烷烃、烯烃和芳香烃等占比显著提升。与常温储罐(污油罐)相比,高温储罐(乙烯裂解、催化裂化、焦化)储罐温度较高,轻质组分挥发性增强,在VOCs 中占比有所提升。

中间产物储罐VOCs质量占比前5位的VOCs物质(基于质量占比的优势物种)分析结果见表4。不同中间储罐高含量污染物因子既有相似性又有特异性。前5 位组分贡献了接近40%以上的大呼吸VOCs,且除乙烯裂解重质产物储罐外,其余中间储罐优势物种均以烷烃为主,丙烷、丁烷、戊烷、正己烷、甲基戊烷和甲基环己烷等组分是相对含量最高的污染因子。乙烯装置裂解重油储罐和裂解调和油储罐优势组分分别以芳香烃和烯烃为主,苯、甲苯、丙烯和丁烯等是高含量污染因子。

表4 中间储罐VOCs含量前五位组分

值得注意的是,焦化污油及乙烯裂解重质产物VOCs 中均含有较高含量的丙酮组分。乙烯裂解装置利用轻质石脑油等组分与水蒸气进行高温裂解反应制取烯烃,生成的丙烯等组分与水蒸气在中、低温环境下会发生加成反应,生成含氧化合物,导致产物中生成较高含量的丙酮。同理,在焦化装置冷焦阶段,水蒸气会与焦化油气中的烯烃反应,生成丙酮和酯类物质,导致中间产物及污油罐中丙酮含量较高。

综上,基于各VOCs 组分质量占比分析,该石化企业中间储罐大呼吸过程优势VOCs物种为C~C烷烃组分,丙烷、丁烷、戊烷、甲基戊烷、正己烷和甲基环己烷等烷烃占主导地位;优势烯烃组分为丙烯和丁烯;优势芳香烃为苯和甲苯,优势含氧化合物为丙酮和乙酸乙烯酯。

2.3 光化学反应活性分析

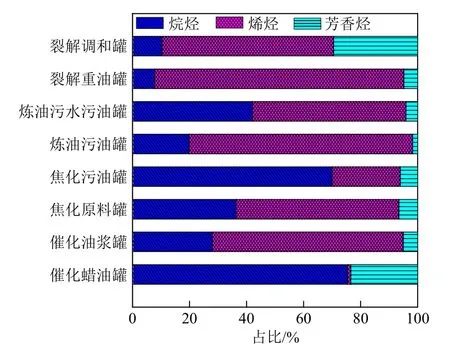

OH 自由基速率常数()法是判定VOCs 组分光化学反应活性的重要方法。以VOCs 与OH自由基之间反应速率为基础,采用OH自由基损失速率()法对中间储罐大呼吸废气的光化学反应活性进行分析,计算方法如式(1)和式(2)所示。

式中,为废气OH 自由基损失速率常数,s;L为VOCs 组分的OH 自由基损失速率常数,s;K为组分的OH 自由基反应速率常数;F为组分物质的量浓度,mol/m。

结果表明,中间储罐大呼吸过程单位体积废气反应活性()达到7.26×10~2.37×10s,其中催化蜡油储罐值最低,焦化污油罐值最高。进一步分析发现,中间储罐大呼吸过程单位物质量VOCs 对应的反应活性为6.2~18.5s,催化蜡油、焦化原料及焦化污油储罐大呼吸废气反应活性低于乙烯组分,其余储罐废气活性均高于乙烯组分。总体看来,不同中间储罐大呼吸过程废气反应活性具有较大差异,蜡油及焦化污油等储罐单位物质量VOCs 反应活性较低,而乙烯裂解重油产物储罐废气活性相对较高。

对中间储罐废气组成进行了分析,结果如图2所示。不同储罐大呼吸过程组成差异较大,烷烃对催化蜡油和焦化污油罐外排废气贡献最高,分别可以达到75.5%和70.0%,戊烷、己烷和甲基环己烷占主导作用。其余源项废气构成以烯烃为主,贡献比例为57.1%~87.5%,丙烯、1-丁烯、顺丁烯、反丁烯和异戊二烯发挥主要作用。芳香烃对中间储罐废气贡献比例较低,为1.7%~29.4%,甲苯、二甲苯和三甲苯为主要贡献组分。

图2 中间储罐废气OH损失速率组成特征

对贡献占比前5 位组分(优势物种)进行了分析,结果如图3所示。图中各组分按活性占比高低从左至右依次排列。不同污染源基于反应活性贡献的优势VOCs 物种略有差异,但均以C~C烷烃、C~C烯烃和烷基苯为主;前5 位组分对中间储罐VOCs反应活性贡献比例达到50%以上。

图3 反应活性占比前5位组分

催化蜡油罐与焦化污油罐对贡献最大物种均为C~C烷烃,且以甲基环己烷占比最高,正庚烷和正己烷紧随其后。其余中间储罐大呼吸过程反应活性贡献比例最高的为烯烃组分,以丙烯和丁烯为首要活性物种,异戊二烯或1-己烯紧随其后。对反应活性贡献比例最高的芳香烃为苯乙烯、间/对二甲苯和三甲苯。

中间储罐大呼吸过程反应活性主要来源于优势物种,贡献比例前5 位物质对合计贡献可以达到52.6%~85.3%,正己烷、正庚烷、环己烷和甲基环己烷等C~C直链及环烷烃,丙烯、丁烯、戊烯、异戊二烯、1-己烯、间/对二甲苯和三甲苯是最主要活性组分。

2.4 臭氧生成潜势分析

臭氧生成潜势(ozone formation potential,OFP)是研究VOCs 组分大气臭氧生成能力的重要方法。采用最大增量反应活性法(MIR)对中间产物储罐大呼吸过程废气臭氧生成能力进行了分析,废气OFP计算方法如式(3)和式(4)所示。

式中,OFP 为废气臭氧生成潜势,mg/m;OFP为VOCs 组分臭氧生成潜势,mg/m;MIR为组分的MIR系数;C为组分质量浓度,mg/m。

结果表明,中间储罐大呼吸过程单位体积损耗气OFP 可以达到402~9.26×10mg/m,单位质量VOCs对应的臭氧生成潜力达到1.9~4.3g/g,超过甲苯和环戊烷对应的臭氧生成能力,低于丙烯臭氧生成能力,与1-己烯臭氧生成能力基本相当。不同中间储罐大呼吸过程OFP 差异较大。以单位质量VOCs 对应OFP 为判据,焦化污油罐外排废气OFP值最低,乙烯裂解重油储罐OFP 值最高。活性组分相对含量差异是导致OFP 不同的主要原因。例如,焦化污油罐大呼吸损耗气中烯烃和芳香烃相对质量分数仅为11.6%,而乙烯裂解重油储罐烯烃和芳香烃相对质量分数含量则达到50.9%,导致后者OFP数值较高。

Mo 等对我国长三角地区炼化企业污染源废气反应活性进行了分析,结果显示,各工艺装置单位质量VOCs 臭氧生成潜势在1.0~10.5g/g,不同罐区VOCs 反应活性差异较大,部分芳烃储罐活性可以达到7.0 左右,而有些物料储罐VOCs 活性则仅为2.5 左右。Feng 等研究显示,我国华北地区典型炼化企业各工艺装置单位质量VOCs 臭氧生成潜势在2.0~7.3g/g,除丙烯回收装置,其余污染源OFP 在2.0~4.0。对比分析,本研究中间储罐VOCs对应臭氧潜势与华北地区石化企业污染源较为一致,低于长三角地区乙烯、芳烃等装置,高于加氢和常减压等装置,与部分储罐及装置反应活性大体相当。

中间储罐大呼吸过程OFP 组成特征如图4 所示。不同储罐OFP 组成差异较大。催化蜡油、焦化污油及炼油污水污油储罐OFP 主要来源于烷烃组分,占比分别达到67.2%、64.8%和46.4%,甲基戊烷、甲基环戊烷和甲基环己烷等C~C环烷烃和支链烃组分发挥主要作用。烯烃组分对其余中间储罐臭氧生成潜势贡献起主导作用,占比达到39.8%~82.8%,丙烯和丁烯是关键组分。除烷烃和烯烃外,芳香烃和含氧物质也是储罐OFP 重要组成部分。芳香烃在裂解调和油和催化蜡油储罐OFP贡献比例较大,可以达到39.1%和17.3%,在其余储罐OFP 中占比为3.9%~11.3%。含氧化合物对臭氧生成潜势贡献占比较低,仅为1.4%~16.0%,催化油浆和焦化原料储罐OFP 中含氧物质贡献较高。

图4 中间储罐废气OFP组成特征

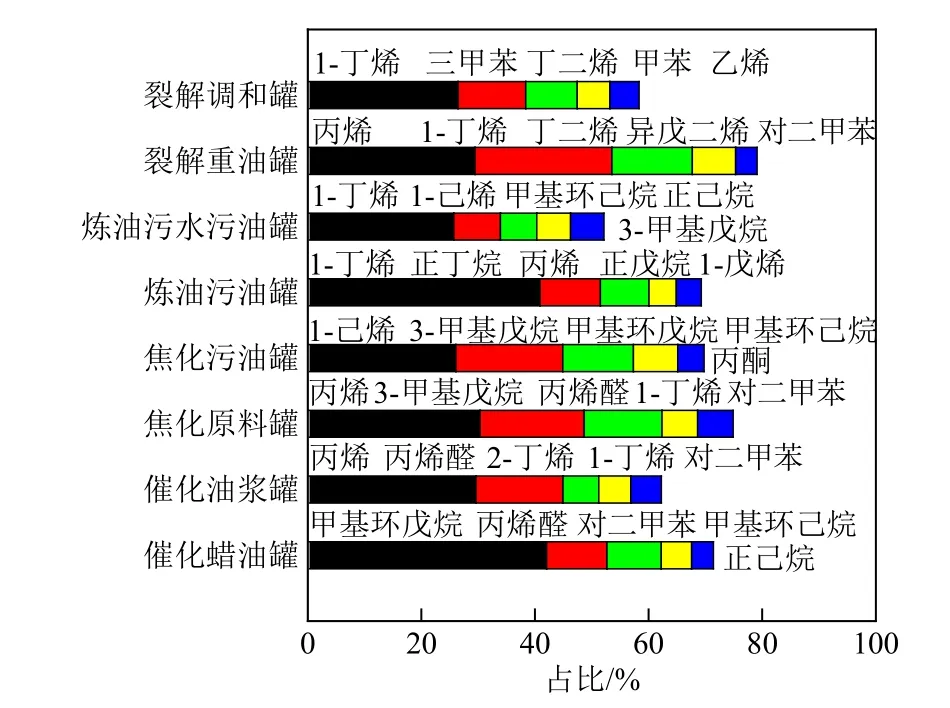

中间储罐OFP 贡献占比前5 位组分(优势物种)分析结果如图5所示。图中,各污染源优势物种按贡献占比高低从左到右依次排列。不同中间储罐优势VOCs 物种类别具有显著差异。除催化蜡油罐外,其余中间储罐OFP 比例最高的组分均为烯烃,焦化污油罐为1-己烯,乙烯裂解调和油、炼油污油及炼油污水污油罐为1-丁烯,焦化原料及催化油浆等储罐为丙烯,催化蜡油罐臭氧潜势占比最高物种为甲基环己烷。中间储罐基于臭氧生成潜势的优势烷烃组分为甲基戊烷、甲基环戊烷和甲基环己烷等C支链和环烷烃;优势烯烃为C~C烯烃,丙烯和丁烯占主导地位;优势芳香烃为甲苯和间/对二甲苯,优势含氧化合物为丙酮和丙烯醛。

图5 臭氧潜势占比前五位组分

分析看来,该石化企业中间储罐大呼吸损耗气体臭氧生成能力较强,乙烯裂解中间产物储罐尤为突出,会对本地区大气臭氧浓度产生重要影响。不同物种对臭氧潜势贡献不同,优势VOCs 物种对OFP贡献占比达到52.1%~79.1%,在大气光化学反应过程中发挥主要作用。结合企业污染防治工作现状及地区空气质量改善需求,建议企业关注中间储罐大呼吸损耗气治理,通过安装罐顶油气平衡系统或密闭排气装置,对石化中间产物及污油等储罐大呼吸损耗气进行收集并处理。处理过程应结合企业现实条件,充分利用在役工艺加热炉和VOCs 处理设施,重点管控乙烯裂解等深度裂解装置中间储罐,优先管控C~C烷烃、C~C烯烃及对二甲苯等组分。

3 结论

对我国石化企业中间储罐大呼吸过程VOCs 排放特征、反应活性及对环境臭氧影响能力进行了分析,所得结论如下。

(1)中间储罐大呼吸过程是显著VOCs 排放源,VOCs 浓度可以达到499.7~64793mg/m,单位物料周转量VOCs排放强度达到0.55~71.3g/m。

(2)不同污染源VOCs 排放特征具有较大差异,相同装置同一类别储罐VOCs 烷烃组成较为一致。炼油中间产物及污油储罐VOCs 以烷烃为主,占比可以达到61.1%~72.5%;石化中间产物储罐VOCs 以烯烃和芳香烃为主。丙烷、丁烷、戊烷、甲基戊烷、正己烷和甲基环己烷、丙烯、丁烯、苯、甲苯、丙酮等是高含量污染物。

(3)储罐大呼吸过程单位物质量VOCs 的反应活性可以达到6.2~18.5s,直链及环烷烃和烯烃对反应活性贡献比例最高。储罐大呼吸过程单位质量VOCs臭氧生成能力较强,可以达到1.9~4.3g/g,含氧化合物和芳香烃贡献占比较低,臭氧生成潜势主要源于C~C支链及环烷烃和C~C烯烃类物质。

(4)中间储罐反应活性及臭氧生成潜势主要源于优势物种,前5位物质对反应活性和OFP贡献比例达到50%以上,甲基环己烷、正己烷、甲基戊烷、丙烯、丁烯、戊烯、异戊二烯、间/对二甲苯等是中间储罐大呼吸过程需要管控的优势物种。

(5)乙烯裂解重油储罐大呼吸过程废气反应活性及臭氧生成潜势要高于其他中间产物和污油储罐,需要优先管控。