用于分布式制氢的甲烷蒸汽重整膜反应器的数值模拟

闫鹏,程易

(清华大学化学工程系,北京 100084)

氢气是一种清洁、高效且来源广泛的二次能源。早在1970 年,John Bockris 在国际上就已提出“氢能经济”概念,以促进绿色、低碳的能源经济发展。2016年,国家发展和改革委员会和能源局联合发布了《能源技术革命创新行动计划(2016—2030年)》,将开发并掌握应用于氢能汽车和加氢站的分布式制氢技术等列为重点研发任务。2020年,习近平总书记在第七十五届联合国大会上提出“力争在2030年前实现碳达峰、2060年前实现碳中和”的控碳目标。由此可见,发展清洁、低碳的氢能源体系显得尤为重要和迫切。

交通运输是最大的能源应用需求领域之一,全国加氢站的布局与逐步建设为氢能普及提供了绝佳契机。现有氢气供应链涉及氢气的制、储、运等环节,而氢气是尺寸极小、爆炸范围很宽(体积分数4.0%~75.6%)的分子,具有易泄漏、安全性差等本征问题,从而产生诸多安全隐患。为有效解决该问题,一致认为采用分布式制氢策略可有效减少制、储、运等环节的潜在风险。甲烷蒸汽重整制氢技术是已广泛应用的成熟制氢技术,但其氢气纯度不能满足质子交换膜燃料电池(PEMFC)对高纯氢气(CO<10mL/m)的需求,要依托变压吸附技术、 甲烷化技术或一氧化碳选择性氧化(CO-PROX)技术进一步对氢气进行纯化。传统甲烷蒸汽重整制氢技术具有规模经济、高温操作的特点,若将其直接进行分布式小型化,其经济性和能效有待商榷。因此,开发条件温和、工序较短、经济性好的紧凑型制氢技术迫在眉睫。

反应-分离集成的膜反应器可一步制备高纯氢气,并具有诸多优点:①缩短工艺,减少用地与设备投资;②显著降低反应温度,从而降低能耗与物耗;③原位产物分离推动可逆反应向右侧进行,促进反应以提高转化率与选择性。由此可见,膜反应器技术是一种潜力巨大的分布式制氢工艺技术。

膜反应器具有反应过程与膜分离过程协同控制的特征,数学模拟可以更好地理解膜反应器行为,优化设计参数,提供操作指导。Gallucci 等采用一维数学模型对甲烷蒸汽重整制氢过程进行了建模,重点强调了反应操作压力和分离膜厚度对反应的影响。Simakov 等采用一维数学模型对自热式甲烷蒸汽重整制氢膜反应器进行了优化研究,讨论了甲烷蒸汽重整制氢反应和甲烷氧化反应的匹配、反应操作条件等参数的影响。近年来,用于分布式制氢的膜反应器技术研究受到学术界和工业界较多关注,钯基膜和甲烷蒸汽重整催化剂不断发展,然而其相互的匹配关系则少有研究。为此,亟需全面系统认识钯基膜、催化剂及操作条件等因素间的耦合匹配关系对膜反应器性能的影响规律。

本研究以甲烷蒸汽重整制氢反应为研究对象,采用一维反应器模型、Xu&Froment催化反应动力学、Sieverts’Law膜分离模型等构建一维数学模型,系统研究了渗透侧操作策略、反应条件、分离膜及催化剂对膜反应器性能的影响规律。

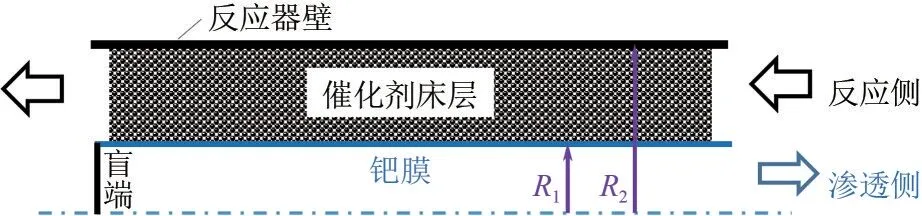

1 膜反应器几何模型

膜反应器形式多种多样,包括流化床膜反应器、固定床膜反应器等。本文所研究的对象为如图1所示的颗粒填充式膜反应器。管式钯基膜与反应器外管为同轴设置,催化剂颗粒装填在钯基膜与反应器壁的间隙,钯基膜元件的一端为盲端,另一端为开口设置以供纯氢流出,钯基膜的有效功能区位于管式膜外表面,其中关键尺寸为膜元件半径和反应器内径。反应流动(反应侧)与纯氢流动(渗透侧)呈逆流方向。

图1 同轴环管式膜反应器的轴切面

2 膜反应器数学模型

2.1 反应器模型

与常规催化反应器相比,膜反应器具有连续微分的分离功能。本文采用如式(1)所示的一维模型方程模拟固定床式膜反应器。其中,组分浓度采用式(2)的理想气体状态方程计算,化学反应采用式(3)表达,边界条件如式(4)所示。

式中,指反应物或产物组分,即CH、HO、CO、CO、H;指某一化学反应;F为组分的摩尔流率,mol/s;为催化剂床层体积,m;R为基于催化床层体积的反应源项,mol/(m·s);S为膜分离源项,mol/(m·s);c为组分的浓度,mol/m;、、分别为反应压力、温度与热力学常数;为催化剂有效因子;为催化床层空隙率;r为化学反应的催化反应速率,mol/(m·s);α为化学反应中组分的化学计量系数;F为反应器入口组分的摩尔流率,mol/s。

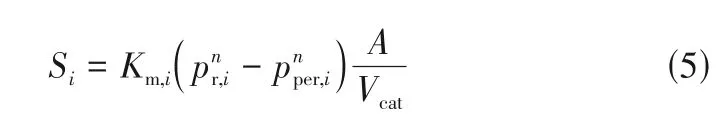

2.2 膜分离模型

氢气在钯基膜中的选择性透过遵循“溶解-扩散”机理,其渗透通量通常采用如式(5)所示的Sieverts’Law 表述。式中为压力指数,由氢气透过钯基膜的限速步骤决定,目前文献和商用的绝大多数钯基膜压力指数为0.5。该值亦在本研究中采用。

式中,为渗透率,可透过膜组分的值非零,不可通过组分的值为零,mol/(m·s·Pa);、分别为反应侧与渗透侧氢气分压;/为单位体积催化剂床层的分离膜面积。

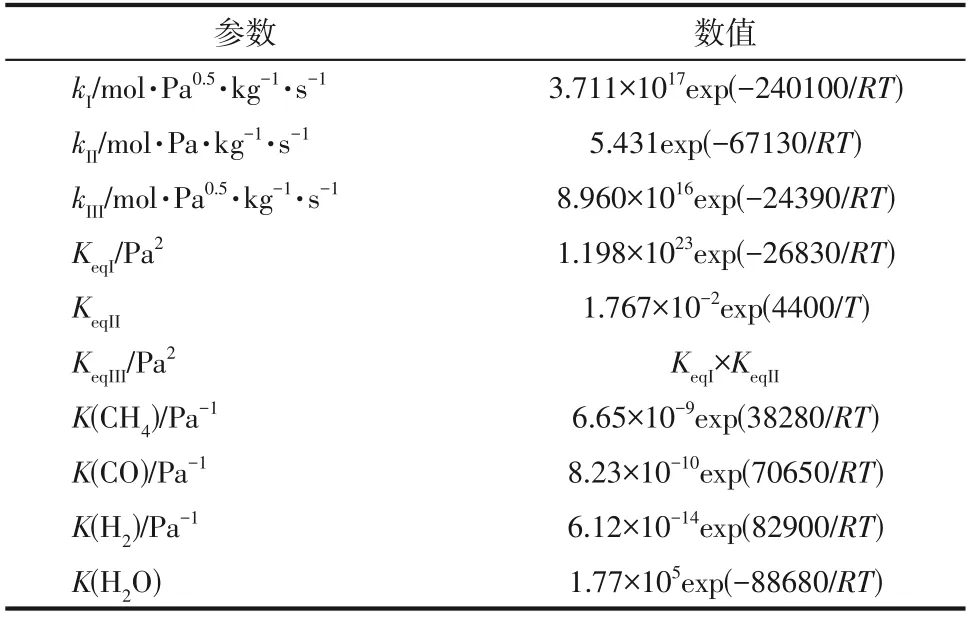

2.3 催化反应动力学

甲烷蒸汽重整制氢过程主要涉及如式(6)~式(8)所示的反应,该反应过程具有多种多样的催化剂,以Ni、Ru、Rh、Pt等活性金属与α-AlO、MgAlO等载体为主。不同催化剂具有截然不同的反应方程(机理)或模型参数,从而可呈现出不同的催化反应动力学数据。本文采用Xu 等的经典LHHW (Langmuir-Hinshelwood-Hougen-Watson) 型动力学模型及其参数,如式(9)~式(15)与表1所示。

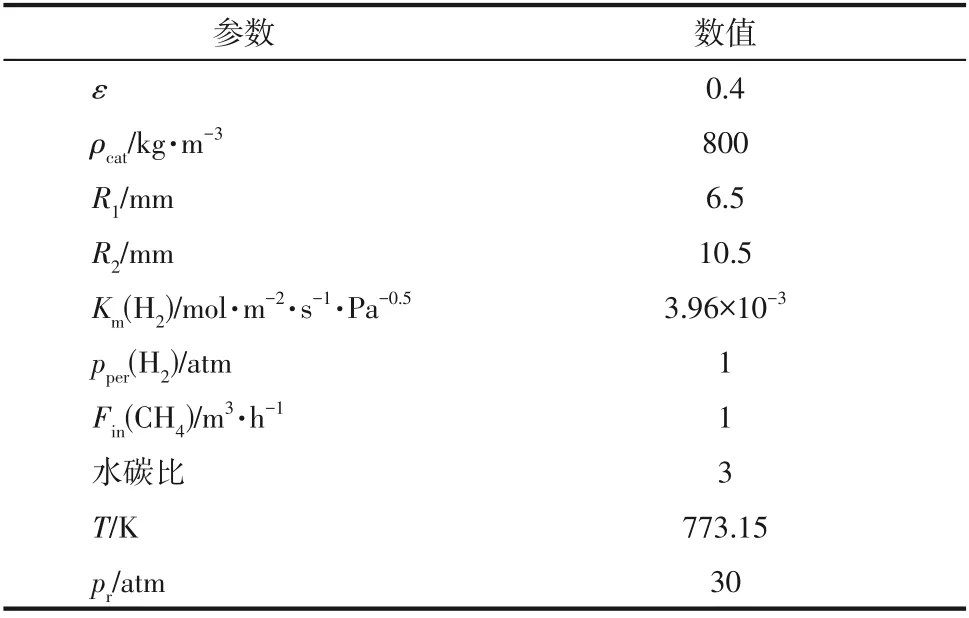

表1 催化反应动力学参数

式中,、、为催化反应动力学速率,mol/(m·s);、、为催化反应动力学速率系数,mol·Pa/(kg·s);(CH)为甲烷分压,Pa;、、为Van’t Hoff 反应平衡常数;为催化剂床层表观密度,kg/m;K为组分的吸附平衡常数;A、B为Arrhenius指前因子;ΔH为组分的吸附焓变,J/mol;Δ⊖为标准反应焓变,J/mol;E为反应活化能,J/mol。

2.4 模型假设

本文基于以下模型假设对膜反应器进行数值计算和结果讨论:①膜反应器为稳态操作;②膜反应器为恒温操作;③反应气体符合理想气体状态方程;④膜反应器内不存在浓差极化现象;⑤渗透侧氢气分压恒定,不随位置变化;⑥催化剂有效因子不随空间位置发生变化;⑦分离膜对氢气选择性无穷大,只允许氢气透过。

2.5 模拟设置

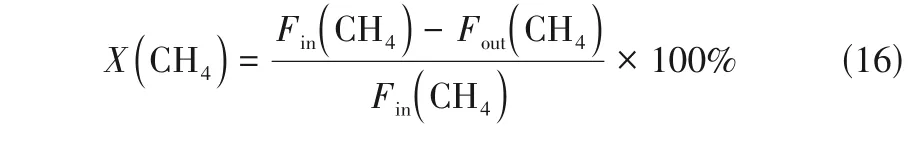

采用COMSOL Multiphysics 软件构建膜反应器数学模型,进行系统的参数化研究。同轴环管式膜反应器基础案例的设计与操作参数见表2,其中钯基膜为Fernandez 等所制约4μm 厚的PdAg合金膜,气体渗透性参数(H)见表2。

表2 膜反应器的设计与操作参数

3 膜反应器评价指标

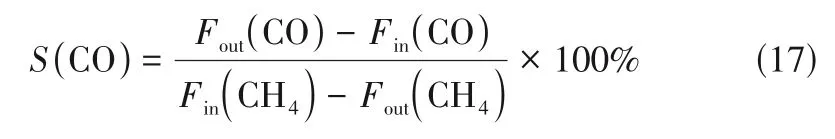

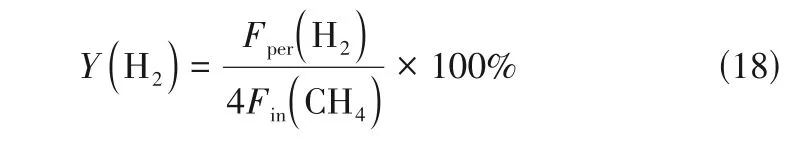

对于甲烷蒸汽重整制氢反应过程,膜反应器性能的评价由式(16)~式(18)三个指标组成。甲烷转化率

一氧化碳选择性

氢气收率

式中,为组分流量;下角标in、out分别指入口、出口;下角标per指渗透侧(即纯氢侧)。

4 结果与讨论

4.1 模型验证

从两个方面依次对膜反应器数学模型进行验证,首先比较COMSOL 模拟的稳定值与反应热力学平衡值,以验证催化反应动力学模型及参数;然后采用两个极端案例验证具有膜分离源项的膜反应器数学模型。

4.1.1 反应动力学模型及参数验证

图2所示为1173.15K下常规催化反应器的甲烷转化率与一氧化碳选择性。由图2(a)可知,甲烷转化率和选择性均随反应操作压力的升高而减小,该趋势与反应热力学平衡理论一致;由图2(b)可知,COMSOL 模拟值与基于Gibbs 能量最小的反应热力学平衡值吻合较好。因此,采用的Xu&Froment催化反应动力学模型和参数有效且可靠。

图2 1173.15K下常规催化反应器的甲烷转化率与一氧化碳选择性

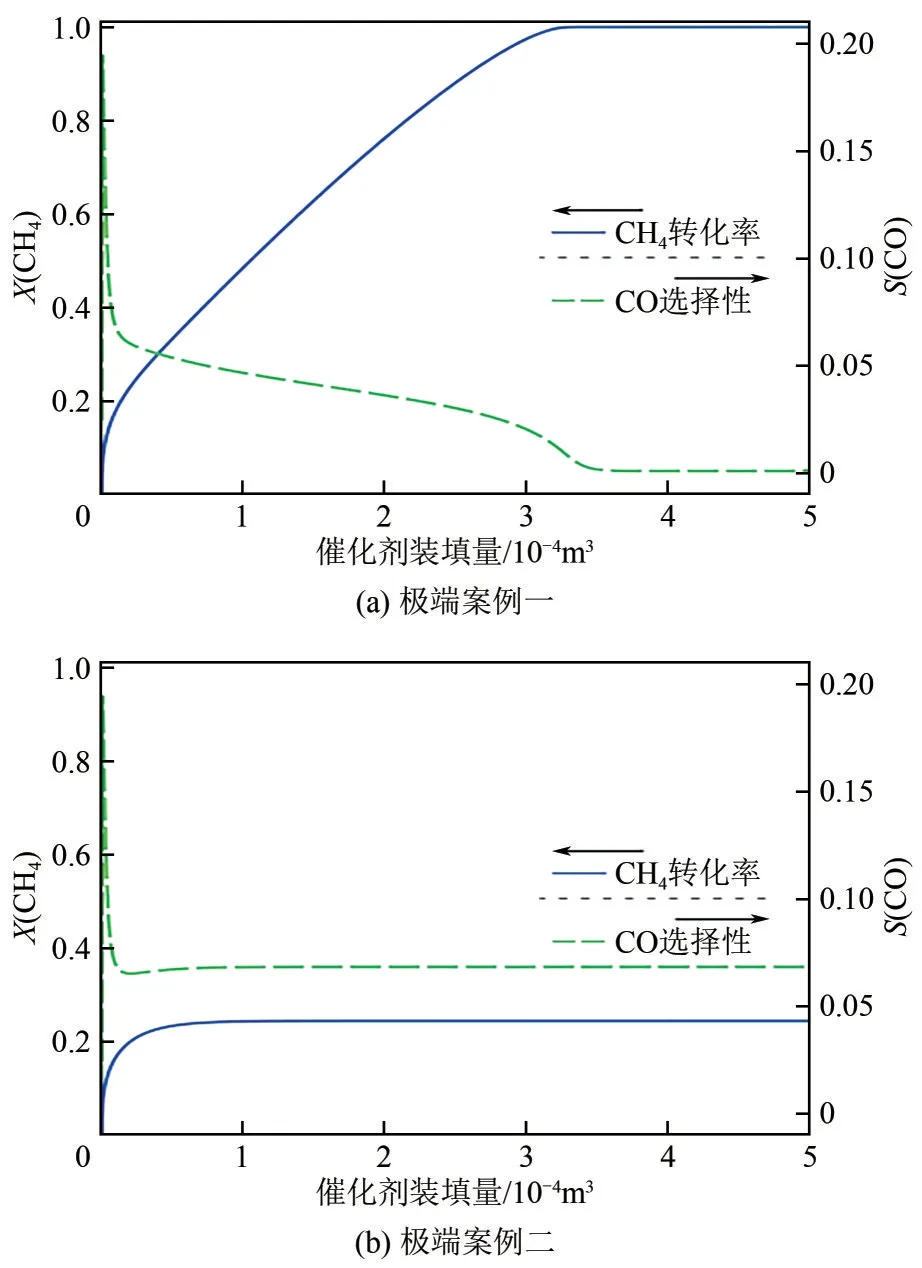

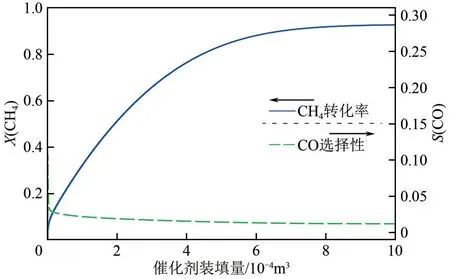

4.1.2 膜反应器数学模型验证

图3所示为膜反应器两个极端案例的甲烷转化率与一氧化碳选择性随催化床层体积的变化规律。案例一的操作条件为:反应温度773.15K,反应压力5atm,渗透侧氢分压0.01atm,钯基膜渗透系数为表2中的3.96×10mol/(m·s·Pa)。案例二的操作条件为:反应温度773.15K,反应压力5atm,渗透侧氢分压0.01atm,钯基膜渗透系数比表2 所示数值小20个数量级,即3.96×10mol/(m·s·Pa)。

从图3(a)可以看出,甲烷转化率随催化床层体积的增大先增大后趋于稳定(稳定值约100%),一氧化碳的选择性随催化剂床层体积的增大先减小后趋于稳定(稳定值约为0)。由膜反应器的理论平衡转化率可知,当膜反应器具有无穷大的催化剂床层、趋于零的渗透侧氢气分压等条件时,膜反应器中每个微分单元的氢气均可完全移出,此时,膜反应器的理论甲烷转化率和一氧化碳选择性可分别达到100%与0。由此可见,本文所建立的膜反应器数学模型计算值与膜反应器理论平衡值极为吻合。

图3 膜反应器在773.15K下的甲烷转化率与选择性

极端案例二的主要特点是将钯基膜渗透系数降低20 个数量级(即趋近于0),此时的钯基膜几乎不起分离作用,所得模型值应与常规催化反应器的反应热力学平衡值一致。从图3(b)可以看出,膜反应器的甲烷转化率与一氧化碳选择性分别为24.43%与6.84%。在相同反应条件下,常规催化反应器的反应热力学平衡值分别为甲烷转化率24.49%、一氧化碳选择性6.91%,可见该热力学平衡值与极端案例二的模型值具有较好的一致性。因此,本文所建立的膜反应器数学模型可对膜反应器进行有效的操作与设计分析。

4.2 操作策略

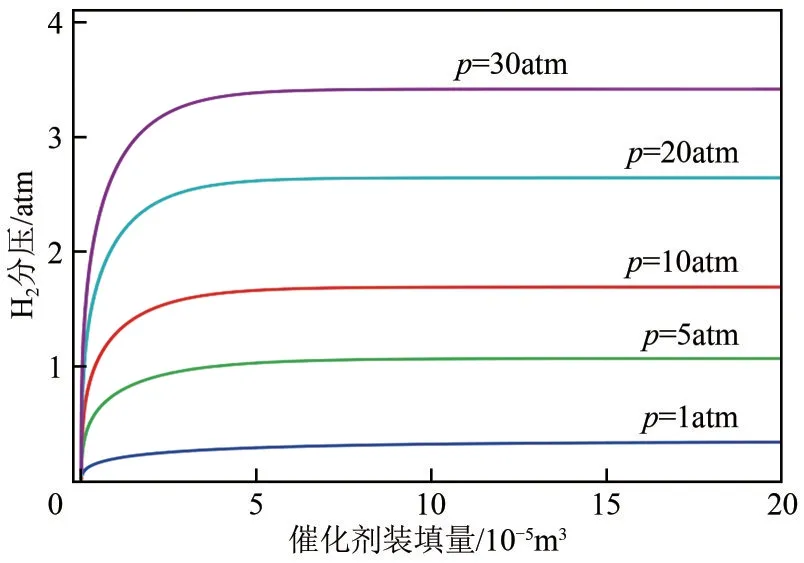

图4 所示为常规催化反应器在773.15K 下氢气分压随反应操作压力的变化情况。从图中可以发现,只有反应操作压力不小于5atm,氢气分压才大于1atm。那么,当渗透侧无吹扫(即氢气压力为1atm)时,膜反应器的反应侧操作压力应不小于5atm,膜反应器才可体现出反应强化作用,主要原因是要保持一定的反应侧与渗透侧压力差以驱动氢气的原位分离。

图4 773.15K下常规催化反应器的氢气分压随反应操作压力的变化

从图4 还可看出,当反应操作压力为1atm 时,氢气分压在反应器任意空间位置均大于0.1atm。这表明,若采用惰性气体吹扫或真空抽提等方式显著降低渗透侧氢气分压,膜反应器的反应压力操作区间可显著扩大(低至常压)。Chen 等研究发现,提升渗透侧真空度还有助于消除渗透侧浓差极化,从而显著增大氢气渗透率。因此,采用一定方法降低渗透侧氢气分压具有显著优点。

由以上分析可知,渗透侧氢气分压对膜反应器的设计与操作具有重要影响。在实际应用中,应基于具体工况和不同操作策略的优缺点综合评判而选择渗透侧操作策略。例如,当渗透侧氢气分压为0~1atm 时,膜反应器在较低反应压力下仍能保持较高的氢气分离驱动力,同时甲烷热力学平衡转化率也较高;然而,此时须采用N吹扫、水蒸气吹扫或真空泵抽取等方式维持渗透侧较低的氢气分压,这在一定程度上将导致额外的能源消耗和设备投资。当渗透侧氢气分压不小于1atm 时,膜反应器可直接为常压等系统供给纯氢,无需额外动力,可显著节省氢气压缩机设备投资和操作费用,然而,为了维持足够的氢气分离驱动力,需增大反应压力,即反应侧气体动力消耗和设备投资将增大。

4.3 反应温度与压力的影响

膜反应器的反应温度与压力主要影响钯基膜性能和催化剂活性。由文献[10,18]可知,钯基膜性能在温度波动100K 范围内时变化不大,偏差在15%之内,且该偏差随钯基膜活化能的减小而变小。因此,本文将反应温度与钯基膜性能进行解耦,即假定钯基膜性能稳定而不受温度影响。本文所用钯基膜性能采用Fernandez 等报道的实验值[3.96×10mol/(m·s·Pa)]。由此,膜分离与催化反应可以一定程度解除耦合关系,从而膜反应器的设计与操作分析得以简化为以下两点关系:①反应温度影响催化剂活性;②反应压力影响膜分离性能。

图5 所示为=30atm 时反应温度对膜反应器性能的影响。由图可知,升高反应温度可改善膜反应器性能,即实现同等甲烷转化率所需的膜反应器体积显著减小的目标。例如,在催化床层体积为0.005m时,反应温度由773.15K 升高到823.15K,甲烷转化率由82%增大到100%。

图5 反应温度对膜反应器性能的影响(pr=30atm)

从图6还可看出,当膜反应器体积大于一定值时,甲烷转化率随反应压力的升高而增大,一氧化碳选择性随反应压力的升高而减小。该模拟结果与Gallucci等得出的甲烷转化率随反应压力的升高先减小再增大的结果截然不同,对比数学模型和相关参数发现,主要原因是所采用的钯基膜性能差异较大。因此,Gallucci 等得出的模拟结果不具有普适性,可见膜反应器性能受多方面耦合影响。

图6 反应压力对膜反应器性能的影响(T=773.15K)

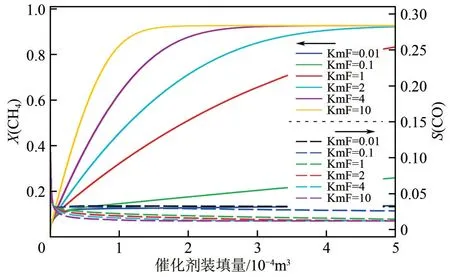

4.4 钯基膜性能的影响

由4.3 节分析可知,膜反应器性能受钯基膜性能影响显著。为此,本节将系统分析钯基膜性能对膜反应器的影响。本节设定钯基膜基础性能为3.96×10mol/(m·s·Pa),KmF 为钯基膜基础性能的倍数因子,以此讨论分析钯基膜性能对膜反应器性能的影响规律。

图7 所示为钯基膜性能对膜反应器性能的影响。由图可知,同等膜反应器体积下甲烷转化率随钯基膜性能的提升而增大。例如,钯基膜性能提升1倍(即KmF=2),甲烷转化率由82%升高到92%;而钯基膜性能提升10 倍,膜反应器体积可减小70%以上。然而,当钯基膜性能减小100 倍(即KmF=0.01)时,膜反应器已不再具有分离强化催化反应效应。由此可知,为设计并构建结构紧凑的高效膜反应器,钯基膜性能应不低于某一下限阈值,同时亟需开发新型高性能钯基膜。

图7 钯基膜性能对膜反应器性能的影响(T=773.15K)

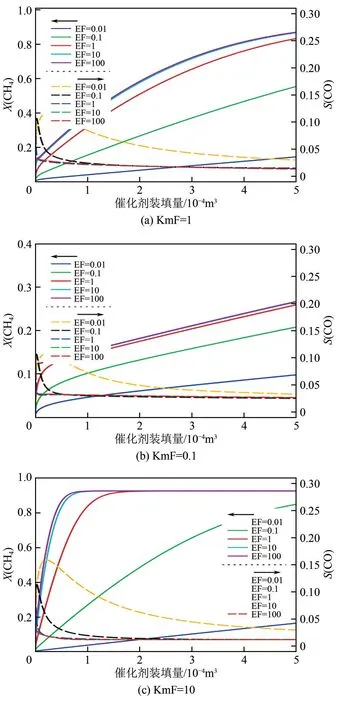

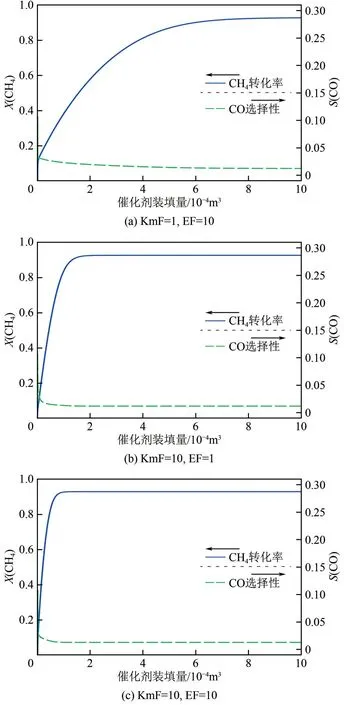

4.5 催化剂活性的影响

膜反应器包括分离膜和催化剂两大组成部分。因此,膜反应器性能不仅受钯基膜活性影响,还受催化剂活性显著影响。本节将系统分析催化剂活性对膜反应器性能的影响规律,具体为以Xu &Froment 催化反应动力学数据为催化剂基础活性,EF 为催化剂基础活性的倍数因子,以此讨论分析催化剂活性对膜反应器性能的影响规律。

图8 所示为催化剂活性对膜反应器性能的影响。由图8(a)可知,当钯基膜活性为3.96×10mol/(m·s·Pa)时,增强催化剂活性可显著提升甲烷转化率。例如,当催化剂活性增强10 倍(即EF=10)时,膜反应器性能到达极限,即该钯基膜活性下最佳匹配的催化剂性能为EF=10。

图8 催化剂活性对膜反应器性能的影响

当降低钯基膜活性为3.96×10mol/(m·s·Pa)时,膜反应器性能随催化剂活性的变化规律如图8(b)所示。由图可知,膜反应器在催化剂基础活性下即达到较好性能。当增强钯基膜活性为3.96×10mol/(m·s·Pa)时,膜反应器性能随催化剂活性的变化规律如图8(c)所示。当催化剂活性升高10倍(即EF=10)时,达到甲烷平衡转化率所需膜反应器体积可减小约50%,而继续升高催化剂活性对膜反应器性能影响不大。

综上可知,当钯基膜性能上下波动2个数量级时,膜反应器所需的最佳催化剂性能为现有催化剂活性的10 倍。因此,亟需开发高活性的甲烷蒸汽重整制氢催化剂。

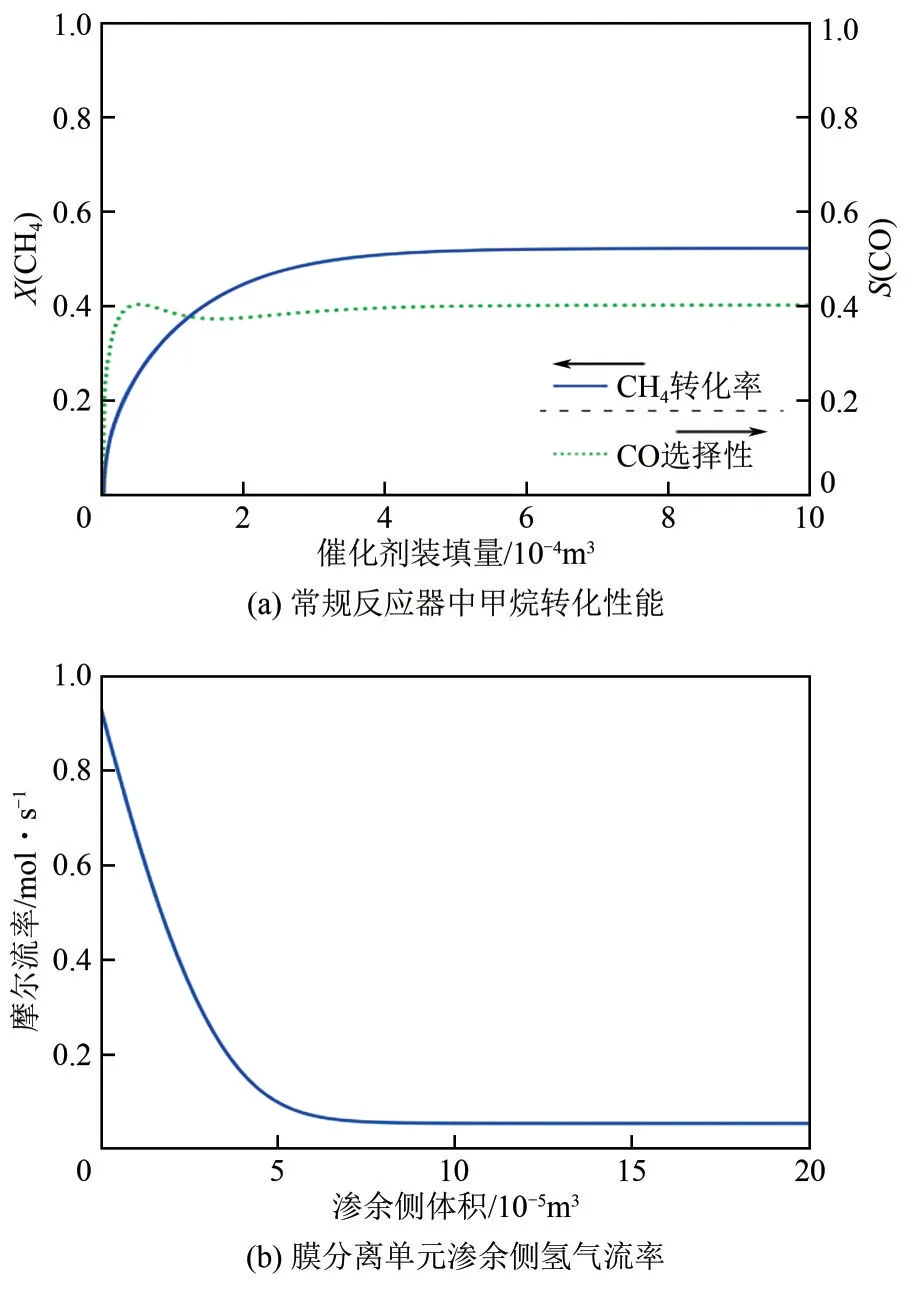

4.6 甲烷分布式制氢的案例分析

4.6.1 膜反应器与“常规反应器+膜分离”制氢技术的对比

本文以实现1.0m/h甲烷的最大程度转化为目标,采用甲烷蒸汽重整反应进行分布式制氢,膜反应器的反应压力、反应温度、渗透侧氢气分压、颗粒催化剂有效因子、钯基膜性能分别设置为30atm、773.15K、1atm、1、3.96×10mol/(m·s·Pa)。图9所示为甲烷转化性能随膜反应器催化床层体积的变化趋势,可知甲烷可实现平衡转化率约92.6%,此时所得纯氢流量为3.63m/h,氢气收率为90.7%,所需催化剂床层体积为0.9L,计算可知膜反应器体积为1.46L。对纯氢流量归一化可得,制取1.0m/h纯氢所需的膜反应器体积约为0.40L。

图9 案例分析之甲烷转化性能随膜反应器催化床层体积的变化

综合分析文献可知,甲烷蒸汽重整制氢过程的常规反应器操作温度与压力分别为750℃、30atm,颗粒催化剂有效因子约为0.02。以该文献数据为基础进行计算,当1.0m/h甲烷实现最大程度转化时,所需常规反应器体积约为0.5L[图10(a)]。然而,常规反应器所得产物为CH、CO、CO、H、HO的混合气体,需进一步经膜分离以获取纯净氢气,计算可知所需钯基膜组件体积为0.12L[图10(b)],最终得到纯氢流量为1.78m/h,氢气收率为44.5%。经归一化计算,制取1.0m/h 纯氢所需“常规反应器+膜分离”的设备体积约为0.34L。然而,与膜反应器技术相比,“常规反应器+膜分离”工艺技术的操作温度更高、甲烷转化程度更低。

图10 案例分析之“常规反应器+膜分离”工艺性能随设备体积的变化

综上分析,膜反应器技术比“常规反应器+膜分离”技术所需设备体积略大,但膜反应器技术具有操作温度较低(即能耗较小、反应器材质要求低)、工艺流程更简短、甲烷转化利用率更高等显著优势。

4.6.2 膜反应器的性能强化

由4.3~4.5 节分析可知,改善钯基膜或催化剂活性可显著强化膜反应器性能。图11 所示为以处理1m/h 甲烷为工艺目标时,钯基膜或催化剂性能增强后所需的膜反应器体积。以4.6.1 节的膜反应器体积为比较基准,当催化剂活性增强10 倍时,膜反应器体积可减小22.2%;当钯基膜性能提升10倍时,膜反应器体积可减小77.8%;当同时提升催化剂活性和膜性能10 倍时,膜反应器体积可减小88.9%。然而,当前甲烷蒸汽重整制氢催化剂研究多集中于750℃左右的较高温度范围,与钯基膜操作相匹配的低温(500℃左右)催化剂鲜有系统研究;文献调研显示现有钯基膜性能多为10~10mol/(m·s·Pa),预期10 倍性能[3.96×10mol/(m·s·Pa)]的钯基膜仍需重点研究。由此可见,开发并使用更高性能的钯基膜和催化剂可实现显著的甲烷分布式制氢过程的膜反应器装备强化。

图11 案例分析之钯基膜或催化剂性能增强后的膜反应器体积

此外,若将以上性能显著强化的膜反应器制氢技术应用于PEMFC 过程,可通过数量放大方式灵活设计膜反应器制氢模块,应用于具有不同PEMFC 功率要求的场景,可以获得膜反应器制氢能力与PEMFC 功率要求的最佳匹配。综上,膜反应器制氢技术在以PEMFC 为核心的氢能应用领域具有高度灵活性以及重要的实际应用意义。

5 结论

针对甲烷蒸汽重整制氢过程建立了膜反应器的一维数学模型,系统研究了渗透侧操作策略、反应温度和压力、钯基膜性能、催化剂性能等对膜反应器性能的影响规律。研究结果表明,渗透侧操作策略对膜反应器性能和适用场景影响显著;膜反应器性能随反应温度和压力升高可显著改善;膜反应器在773.15K 的反应温度和30atm 的反应压力下操作可实现1.0m/h CH转化制氢的紧凑设计,且CH转化率高达92.6%、CO 选择性低至1.2%、H收率高达90.7%,相比之下,“常规反应器+膜分离”工艺在较高温度1023.15K 下的CH转化率仅为52%、CO 选择性高达40%、H收率低至44.5%;钯基膜活性、催化剂活性及其匹配关系至关重要,亟需开发10 倍于现有活性的钯基膜和催化剂,以实现显著的膜反应器分布式制氢过程强化。