在线化学气相沉积法镀膜—硅基阳光控制镀膜

张欣 刘卫东

(中国耀华玻璃集团有限公司 秦皇岛 066013)

0 引言

在线阳光控制镀膜玻璃是在锡槽内采用化学气相沉积法制备的,在浮法玻璃基片上镀上一层高反射的膜层,其具有优良的化学稳定性及深加工性能;多在颜色玻璃基片上制备阳光控制镀膜,颜色多种多样,广泛应用于建筑行业。

大多数生产厂家主要按客户要求及生产经验确定镀膜玻璃的可见光透过率等性能指标,没有系统的配方的计算;新品种的开发也是凭经验调试,损失较大;性能测试部分只是简单测试透过率,缺失膜厚、折射率等测试项目,并不能很好地指导生产。本文简要介绍硅基薄膜膜系结构的设计、理论计算硅基薄膜镀膜玻璃的膜层厚度、可见光反射率、可见光透过率、配方的计算、生产中的检测项目等,以供参考。

1 透过率指标的确定

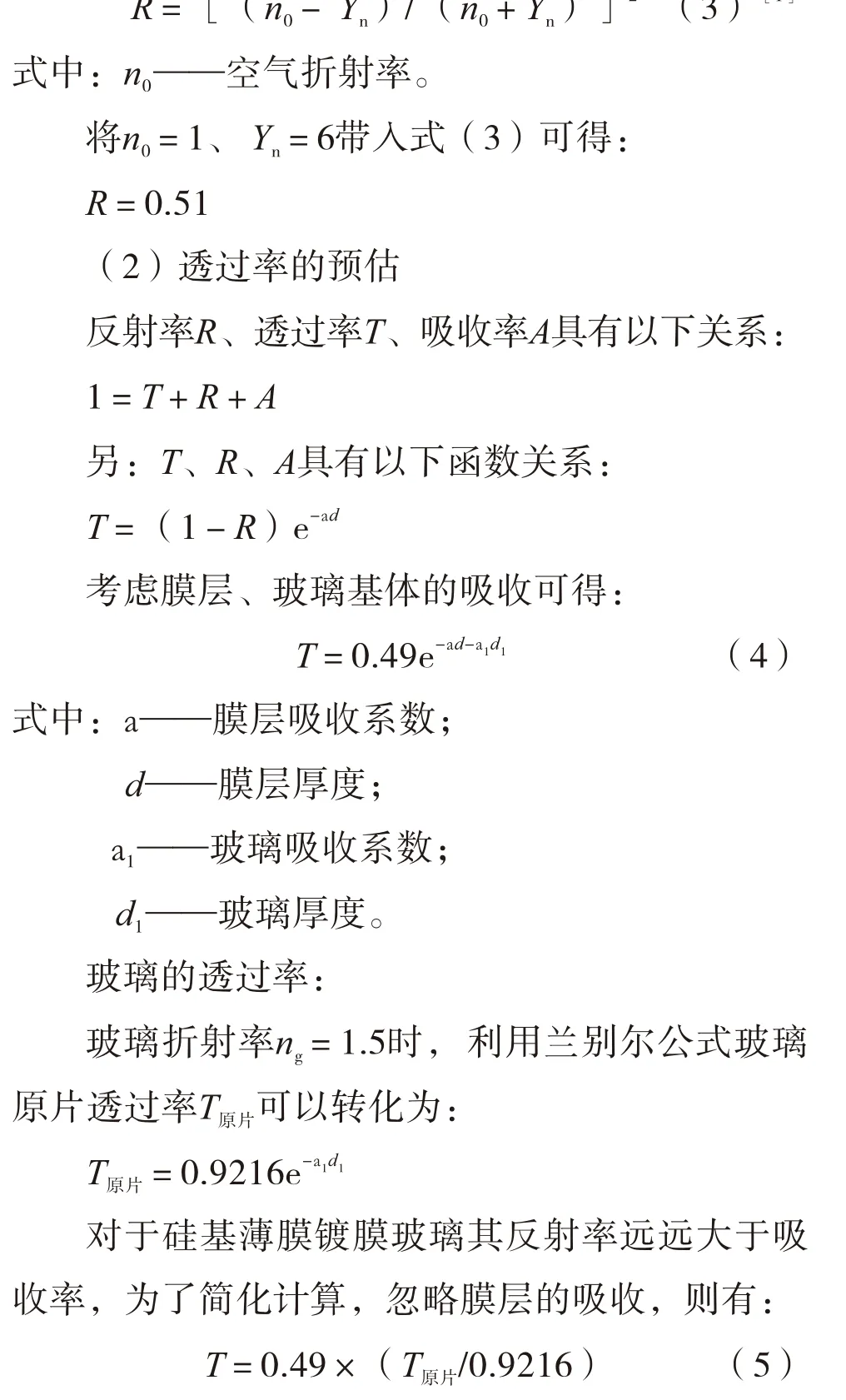

阳光控制镀膜玻璃按膜层的反射及吸收的关系,主要分为两种:反射型薄膜(反射率R大于吸收率A)和吸收型薄膜(吸收率A大于反射率R)。在线化学气相沉积法硅基薄膜属于反射型薄膜,主要依靠反射达到降低可见光透过率的目的。

1.1 硅基薄膜膜系结构

在线化学气相沉积法硅基阳光控制薄膜反射率一般≮40%,膜层吸收率不超过5%,反射率远远大于吸收率,属于反射型薄膜;对于反射型薄膜,效果最佳、最经济、最简单的膜系结构即为l/4结构。

d——膜层厚度;

l——波长。

在可见光谱中l=555 nm时光强最大,计算时选择l=555 nm作为计算依据。

实际生产中在线化学气相沉积法硅基薄膜的折射率一般为2.85~3.15,本文膜层的折射率取值为(后面涉及的反射率、透过率预估计算等都以膜层折射率n=3为例):

可得:d=46 nm同理可以计算出:

n=2.85时,d=48.7 nmn=3.15时,d=44 nm即膜层折射率控制在2.85~3.15,膜层厚度控制在44~49 nm。

1.2 反射率、透过率的预估

利用式(5)估算不同品种玻璃镀膜后的可见光透过率。可以得出n=2.85 、n=3、n=3.15 时镀膜玻璃的可见光透过率值,见表1。

表1 不同折射率条件下镀膜玻璃的理论透过率

续表1

在实际生产中镀膜玻璃透过率的确定,掌握的基准为透过率一般在理论计算的透过率范围内,会有偏差但偏差不会太大,膜层基本可以视为l/4结构。

此膜系结构设计的优势为膜层厚度、折射率基本一致,可以保证产品色度坐标(L*、a*、b*值)基本统一。生产中可以根据原片速度、板宽等因素实现配方的快速、简单计算。

2 配方计算

我国硅基镀膜生产始于上世纪90年代,经过20多年的发展,大多数厂家在生产时多采用已有配方作为基础配方,生产时根据基础配方进行微调。生产中常用的两种经验公式:

(1)计算方法1

②乙烯的用量

式(6)同样适用于乙烯用量的计算。此计算方法常常用于不可视为l/4结构的膜系结构配方的计算。

(2)计算方法2

如果产品透过率的设定符合表1的要求,即膜系结构基本可以视为l/4结构。公式可以简化为:

如果膜宽(实际生产中常常采用料缝的宽度作为计算依据)一样可以简化为速度的比值,实际生产中常用此方法计算。

3 外观检验及性能测试

很多生产厂家在日常的生产中除了外观缺陷检测外,性能测试只简单测试可见光的透过率;由于受检测手段不完备,造成色度坐标、耐碱性能等性能指标测试缺失,不能很好地指导生产,出现问题时没有测试数据的支持,不能实现快速、有针对性地调节;产品被客户投诉、索赔,造成经济损失,并且很难追溯产生问题的原因。以下检测手段为较全面的厂家外观检测、性能检测项目以及部分缺陷产生的原因。

3.1 外观检验

(1)针孔

按标准GB/T 18915.1—2013《镀膜玻璃 第1部分:阳光控制镀膜玻璃》执行。

产生原因:①锡槽的滴落物;②排废不畅,料粉掉落;③物料配比不佳,物料过早反应;④温度过高,物料过早反应;⑤下游高度设置不合理。

锡槽滴落物产生的针孔为实心针孔,其他原因造成的针孔为空心针孔。

(2)暗道

按标准GB/T 18915.1—2013 《镀膜玻璃 第1部分:阳光控制镀膜玻璃》执行。

产生原因:①料缝有异物;②端面有异物;③废气缝异物或者积垢太多;④碳化硅结晶;⑤石墨有损伤或者不平整;⑥石墨塞松动;⑦波纹板处有异物或者堵塞。

(3)横纹

一般不允许横纹的存在。

产生原因:①脉冲供料造成的横纹,此横纹多出现在镀膜早期,膜偏薄、透过率高、雾度小;②排废波动造成的横纹,此横纹多出现在镀膜后期,膜偏厚、透过率低、雾度大;③下游高度过高。

(4)斑纹

按标准GB/T 18915.1—2013《镀膜玻璃 第1部分:阳光控制镀膜玻璃》执行。

产生原因:①排废及供料不匹配;②槽压的波动;③镀膜器穿入锡槽后的密封不严;④锡槽出口挡帘是否完好,在生产中遇到一侧有很轻的斑纹,距离600 mm观测膜面能够看出,调节高度、负压、盖板高度、加强密封后有所缓解但不能根除,检查挡帘发现挡帘破损,更换挡帘后斑纹消失;⑤镀膜器高度设置不合理。

(5)膜面划伤

不允许出现。

产生原因:①碳化硅结晶;②异物;③废气缝中积垢突出。

(6)膜的宽度

测量、监控膜的宽度,膜的宽度不能小于内控指标,不足时及时做出调整。

(7)膜边缘距玻璃边部的距离

监控膜边缘距玻璃边部的距离,以决定是否调节反应器的位置或者锡槽调节玻璃板的位置。

尺寸偏差、玻璃厚度偏差、爆边、疵点等常规检测按GB 11614—2009《平板玻璃》的规定执行。

3.2 性能测试

镀膜玻璃性能测试尤为重要,可以监控产品的性能并为工艺调整提供第一手资料。

(1)可见光透过率

在线多通道可见光透过率测试仪每3分钟一个往返行程,提供2条曲线,时时直观显示每个测量点的透过率;为物料、高度、温度的调节提供判定依据;根据曲线的走势,预判是否调节物料、高度以及调整的幅度;根据曲线的长期走势,可以判定波纹板处是否有堵塞的情况。

(2)膜层厚度、折射率

①采用椭偏仪测试

原为在线Low-E玻璃生产监控介质层膜层厚度及折射率的方法,拓展到阳光控制镀膜玻璃测试膜厚、折射率,监控膜厚、折射率的分布,对工艺调节起到非常好的作用。膜层厚度、折射率控制在一定范围内可以实现透过率、色度坐标的精确控制。

对于硅基阳光控制镀膜玻璃椭偏仪的边界条件为:膜厚400 Å,折射率3。常规检测为一个镀膜周期测试一次,3660 mm合格板宽测试13点。

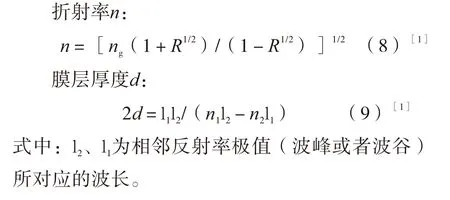

②光谱曲线法

测试300~2500 nm反射率,根据光谱曲线以及380~780 nm反射率值R,可以计算出折射率n及膜厚d。

光学曲线法用于折射率、膜层厚度的估算,所做的膜并不是严格意义的1/4l结构,计算结果与椭偏仪实测结果会有一定的偏差;在没有椭偏仪的情况下,光学曲线法得出的结果可以作为参考。

(3)颜色均匀性测试

使用手持式宽光谱测色仪,可以快速测试镀膜玻璃的透过率及透射、反射L*、a*、b*值。一般每2小时测试一次,3660 mm合格板宽测试13点,透过、反射模式各测试一次。

颜色均匀性的测试不只局限于使用色差仪,也可以使用分光光度计测试380~780 nm的反射率、透过率,可以得出反射及透过的L*、a*、b*值。

(4)碱煮实验

100 ℃1 molNaOH 溶液煮0.5 h;一个镀膜周期测试一次。

玻璃碱煮前后需要观察外观的变化;测试透过率,对比碱煮前后透过率的变化。

判定指标:

①外观的变化:要求不能有明显的局部膜层侵蚀;

②透过率的变化:要求透过率差值的绝对值不超过4%。

判定规则:

①同一片玻璃:外观的变化、透过率的变化全部符合判定指标的规定才能判定为合格;

②同一批玻璃:左、中、右三块样片同时判定为合格才能判定为批次合格。

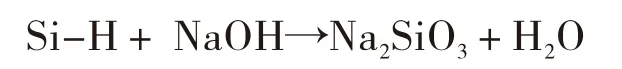

碱煮试验主要目的是快速监控膜的抗碱性能,能够定性表征膜层中Si-H的含量。

一般会有如下反应:

(5)透过率、雾度测试

采用雾度仪测试,监控镀膜玻璃的透过率及雾度。对于阳光控制镀膜玻璃一般要求雾度小于1%。雾度的大小可以一定程度表征膜层表面的微观平整性,原为测试在线Low-E玻璃、TCO玻璃的雾度,拓展到测试阳光控制镀膜玻璃及平板玻璃。

(6)耐磨性能、耐酸性能、耐碱性能

耐磨性能、耐酸性能、耐碱性能,按标准GB/T 18915.1—2013《镀膜玻璃 第1部分:阳光控制镀膜玻璃》规定的方法执行。

在生产中曾经遇到镀膜玻璃碱煮试验后右侧的样品透过率升高达到3.2%,膜层受到侵蚀但没有明显的局部脱落,而左侧、中间样品正常,调取其他的测试数据发现右侧的折射率偏低,综合考虑物料的配比、负压、反应器高度、锡槽温度后将锡槽右侧温度提高4 ℃,2 h后取样测试,已经正常。

镀膜玻璃的外观检测及性能测试是非常重要的一环,能够为镀膜生产提供一手资料,为生产的调节提供依据。各项性能测试结果比较全面,更能判定出问题出在哪里,可以有针对性的进行调节。

4 结语

阳光控制镀膜玻璃透过率指标的确定、配方的计算、外观检查以及膜层性能测试较好的指导了生产,有利于相关的工艺快速、准确的调整。