透光隔热汽车玻璃膜的研究与应用进展

黎万 吴会军,2 陈兰洁 刘彦辰,2 杨丽修,2

(1. 广州大学土木工程学院 建筑节能研究院 广州 510006;2. 广州大学广东省建筑节能与应用技术重点实验室 广州 510006;3. 广州启荣新材料科技有限公司 广州 510006)

0 引言

随着经济发展与人们对美好生活要求的提高,汽车舒适性与节能要求也不断提高。前挡风玻璃是影响汽车采光、热舒适与空调能耗的重要因素[1]。在炎热的夏天,太阳光透过汽车玻璃使汽车内部温度升高,不仅造成车内设施老化加快,同时也增大了汽车空调负荷和油耗[2]。太阳光中可见光和红外光分别约占总辐射能量的44%和53%[3],而紫外线会影响人们皮肤健康,加速内饰材料劣化[4]。因此,汽车玻璃需要在紫外线、红外线光谱范围内透射率小,而在可见光范围内透射率大[5]。

透光隔热玻璃膜能够阻隔大量的红外与紫外光、同时对可见光具有高透过率,而且在玻璃破损时减少玻璃飞溅,提高安全性能[6],广泛应用于汽车透光隔热性能的提升。

1 透光隔热汽车玻璃膜的分类及研究进展

透光隔热汽车玻璃膜根据隔热原理可分为吸收型隔热膜、反射型隔热膜和低辐射膜(Low-E膜)。

1.1 吸收型透光隔热膜

吸收型透光隔热膜利用涂覆在透明聚酯膜表面的吸热材料,吸收红外热量实现隔热的功能。吸收型透光隔热汽车玻璃膜常用的主要吸热材料是掺锑氧化锡(ATO),因其具有优异的近红外线吸收性能、价格低廉等优点,被广泛应用于汽车玻璃隔热膜。

TiO2具有光催化作用,冯翠珍等[7]发现TiO2吸光度可高达4.5。市场上通常在ATO材料中掺杂TiO2粒子制成吸收型透光隔热膜。常见TiO2有白色与黑色两种颜色,白色TiO2是在大气中烧结而成,而黑色TiO2是在真空中烧结而成,黑色TiO2具有更好的光催化性能。Hu等[8]发现ATO配比为83.3%的高分散性ATO/白色TiO2复合粒子透明隔热膜可使车内温度降低6 ℃,空调和照明所用的电量比未镀膜的玻璃少27%。Zhong等[9]发现一种基于ATO/黑色TiO2的新型透明隔热涂料的近红外阻光率高达86%,可见光透过率约62%,在荧光灯下3 h内可降解45%的亚甲基蓝,且双层涂层活化后的水接触角小于5°,掺杂黑色TiO2的ATO吸收型透光隔热膜为车玻璃窗节能方面提供了新的研究方向。

此外,可以利用化学溶液沉积法(CSD)、化学气相沉积法(CVD)和磁控溅射法等将ATO与其他反射性高或透明性高的材料形成多层膜使ATO吸收型透光隔热膜光谱选择性性能得到进一步提升。Benjamin等[10]分别采用化学溶液沉积法(CSD)和化学气相沉积法(CVD)制备了ZnO/ATO双层薄膜,该双层膜可阻挡99%的紫外光和60%的近红外光,可见光透过率可达80%。但CSD与CVD两种制备方法均是在高温环境下进行的,制得的薄膜通常会含有一些碳残留物,对薄膜的光学性能会有一定的影响。相比较于CSD与CVD,磁控溅射法可以在较低温度下提供相应的纯薄膜,适合大面积薄膜的沉积,Shao等[11]发现在500 ℃的氮气中退火后,ZnO与ATO层界面处出现了SnO相,通过优化溅射条件可以降低SnO相的含量,优化后的ZnO/ATO双层膜可阻挡96%的紫外光和66%近红外光,透过80%的可见光。Wu等[12]利用磁控溅射法制备的ATO/AgNWs/ATO三层膜结构在550 nm处的透过率可达85.7%。

吸收型透光隔热膜具有优越的光谱选择性与隔热性能,但当膜吸收热量后会导致温度升高,热量以远红外向车内二次辐射,难以保证持久隔热[13]。

1.2 反射型透光隔热膜

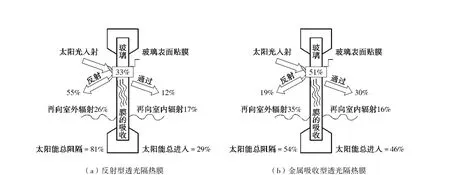

反射型透光隔热膜一般采用磁控溅射工艺,将贵金属均匀溅射在光学级PET基材上,制成多层致密的高隔热金属膜层,主要通过对光反射实现隔热,避免了吸收型隔热膜的二次辐射问题,如图1、图2所示。

由图1、图2可以看出,反射型透光隔热膜相比吸收型隔热膜具有更好的隔热效果[13]。

图1 金属反射型(a)与金属吸收型(b)隔热效果对比[13]

图2 金属反射型与吸收型隔热膜使用一年后隔热效果对比[13]

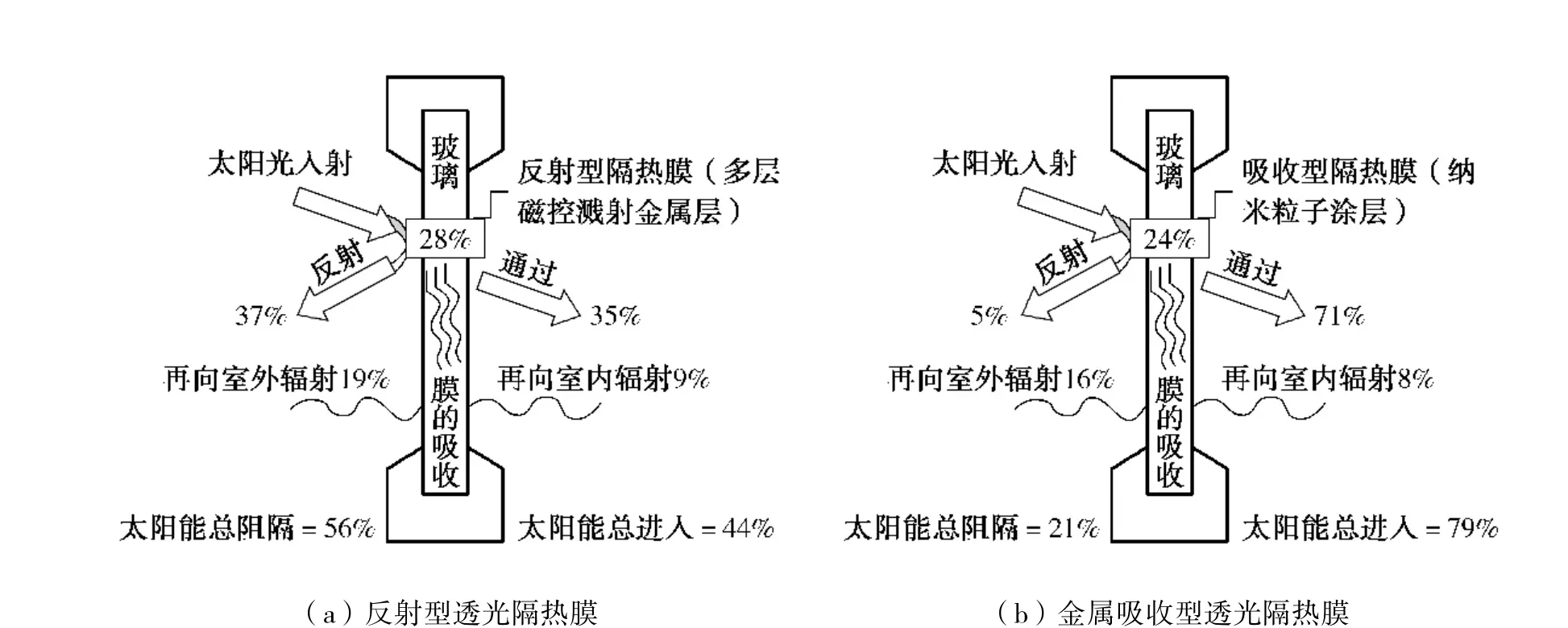

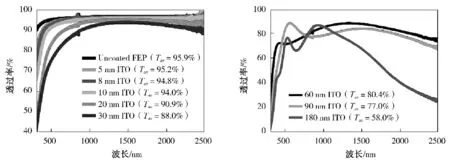

反射型透光隔热膜通常采用的金属材料为ITO与SnO2[14]。ITO是应用最广泛的透明导电氧化物(TCO)之一[15]。Qi等[15]在添加2%的ITO或ATO粒子后,车内温度可降低3~5 ℃,还发现ITO粒子比ATO粒子具有更强的近红外挡光性能,并具有更高的可见光透过率,如图3所示。

图3 不同添加量的样品的透过率曲线[15]

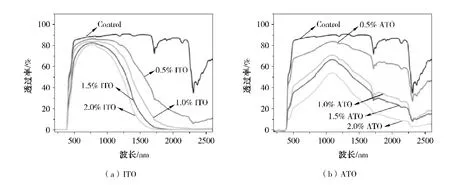

通常以磁控溅射技术制备ITO复合型透光隔热膜,薄膜可见光透光率和红外发射率的主要影响因素为退火温度、薄膜厚度等。Zhu等[16]采用磁控溅射技术在柔性氟晶云母基板上制备了ITO薄膜,发现所有样品ITO薄膜可见光透过率均在85%以上,且随着退火温度的升高,平均透光率呈下降的趋势,如图4所示。

图4 ITO薄膜透过率与退火温度关系[16]

Sibin等[17]发现随着ITO厚度的增加,平均透光率呈下降的趋势,厚度为10 nm的ITO薄膜可以满足较高的红外发射率与可见光透过率,其红外发射率为79%,平均太阳透过率为94%,如图5所示。之后,Sibin等[18]在玻璃衬底上沉积了ITO/Ag/ITO(IAI)多层膜,发现Ag和ITO层的最佳厚度分别为21 nm和60 nm,具有较高的可见光透过率(>88%)和较高的红外反射率(>90%)。

图5 ITO薄膜透过率与ITO厚度关系[17]

SnO2膜在可见光波段有良好透光性,不同的制备方法影响反射型透光隔热膜的可见光透过率。常用的制备方法为喷雾热解技术、溶胶-凝胶旋涂技术、磁控溅射法或化学气相沉积法等。Vidhya等[19]采用喷雾热解技术制备了透明导电的纯二氧化锡薄膜和掺镓氧化锡薄膜,发现Ga掺杂SnO2薄膜的平均透过率变化为65%~75%。Bouznit等[20]采用喷雾热解技术合成了高质量的Sb掺杂SnO2薄膜,发现了Sb掺杂SnO2薄膜可见光透过率超过70%。Sivakumar等[21]利用溶胶-凝胶旋涂技术制备了不同浓度(1%、3%和5%)的掺镓二氧化锡薄膜,发现在可见光区域中,纯SnO2薄膜平均透过率高于85%,而掺杂Ga的SnO2薄膜的透过率下降至74%。Chung等[22]采用直流溅射法制备了Zn掺 杂SnO2( ZTO) 和Zn-N共 掺 杂SnO2(ZNTO)薄膜,发现ZNTO薄膜的可见光透光率达到85%以上。与其他方法相比,化学气相沉积技术具有大面积生长的可行性、组分和生长速率易于控制等优点,适合于工业生产高结晶质量薄膜[23], He等[23]利用金属有机化学气相沉积法在a-Al2O3衬 底上制备了不同Ta浓度的Ta掺杂SnO2薄膜,并研究了Ta掺杂对SnO2薄膜光学性能的影响,发现薄膜可见光透过率超过88%。

透明热镜薄膜是一种新型的反射型透明隔热膜,其特点是它以0°入射角透射更多的可见光波长,同时反射近红外光和发热波长。M.F.Al-Kuhaili等[24-25]测 试 了NiO/Ag透 明 热 镜 薄 膜 与MoO3/Ag透明热镜薄膜的特性,发现NiO/Ag透明热镜薄膜可见光最大透过率为69.2%,红外反射率为69.2%,MoO3/Ag透明热镜可见光最大透过率可达到78.4%,红外反射率为73.4%。Kim等[26]提出了一种新型自清洁透明热镜(SC-THM),该热镜是通过在连续卷对卷溅射制备的Ag-SiNx多层结构上沉积等离子体聚合物氟碳薄膜制成的,可见光透过率在406 nm处为60.67%,红外透过率在1000 nm处为6.86%,1500 nm处为2.50%,同时其拒水性能可达111°以上。

尽管反射型透光隔热膜能解决二次辐射的问题,但隔热膜大多为金属材料,光反射率高,容易出现眩光等问题。

1.3 低辐射膜(Low-E膜)

低辐射膜(Low-E膜)对近红外辐射具有低反射率,对远红外辐射具有高反射率,可以有效阻止室内热量泄向室外,具有控制热能单相流向室外的作用,能达到良好节能效果且能保持良好透光性能。反射型透光隔热膜对冬季或寒冷地区节能效果不明显,主要应用于夏热冬暖地区;而Low-E膜的选择性吸收与反射,可以根据不同类型分为适合寒冷的北方地区的高透性Low-E薄膜,南北地区都适用的遮阳型Low-E薄膜和双银型Low-E玻璃薄膜[27]。Amirkhani等[28]采用建筑建模和能量仿真软件DESLTAS对Low-E薄膜(Thinsulate薄膜)在英国伦敦进行仿真模拟,发现在加热、冷却和总能耗方面分别节省3%、20%和2.7%。

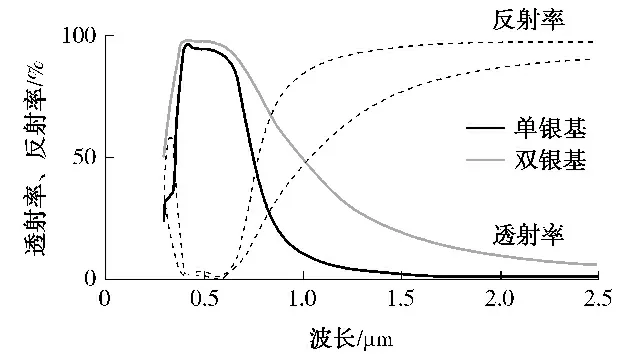

比较常用的低辐射膜为单银基或双银基低辐射膜,被称为阳光控制膜。单银基系膜通常只有一层银层,加上其他金属及化合物层,膜层总数可达5层。单银基膜系可见光透射率可达90%,红外光平均反射率高于75%。双银基膜系具有两层银层,加上其他金属及化合物层,膜层总数可达9层,平均红外光反射率为95% 以上,但由于膜层增多,吸收率增加,因此双银基膜系的可见光透射率比单银膜低,仍可达到75%(图6)[29]。

图6 单银基、双银基低辐射膜的反射率、透射率曲线[29]

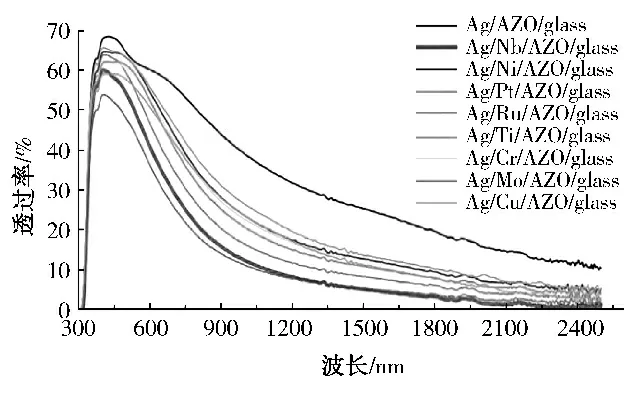

为提升可见光透过率,近年来研究集中于含有银膜的复合膜。Akin等[30]在玻璃衬底上的Ag和介质AZO层之间沉积了厚度为1~2 nm的Ti、Nb、Cr、Ni、Mo、Pt、Cu和Ru等多种金属晶种,获得了连续、导电的高红外反射率和高可见光透过率的超薄Ag薄膜,并比较了Ag与不同晶体复合而成的膜的光学性能,如图7所示。

图7 玻璃上超薄银膜的光学透过率光谱[30]

从图7可见,加入其余金属晶种后的红外光透过率明显减少,但是没有加入其余晶种与加入其余金属晶种后的可见光透过率低于70%。为解决可见光透过率低的问题,Zhang等[31]采用溅射技术在玻璃上制备了ZnO/Ag/ZnO和ZnO/(掺杂Cu/Al) Ag/ZnO膜, 发 现ZnO/( 掺 杂30%)Al/ZnO最耐热,且其可见光透过率为70%,红外反射率为90.6%。Nezhad等[32]研究了不同Ag层沉积时间对ZnO/Ag/ZnO薄膜性能的影响,在40 s Ag和300 s ZnO沉积时间内,薄膜可见光透过率为74%,近红外透过率为24%,还发现超薄三层膜的可见光透过率随Ag膜厚度的增加而增加,直到沉积时间为40 s时达到最佳厚度。Gumrukcu等[33]采用磁控溅射方法制备了由Ag、AZO介质层和Al2O3缓冲层组成的Low-E涂层,银膜性能有了明显的改善,可见光区的透过率从67%提高到79%。为降低近红外透过率,Lin等[34]将纳米线/聚乙烯醇缩丁醛(AgNWS/PVB)涂层用于高性能Low-E窗,其可见光透过率和中红外反射率分别为83.0%和69.8%。

尽管Low-E膜对红外具有光阻隔性、对可见光具有高透过性,但其目前一般用于制造复合中空玻璃,价格较高[35]。

2 新型调光玻璃膜——电致变色玻璃膜

传统的节能玻璃膜难以根据环境变化进行智能调节,而近年来发展起来的智能变色玻璃可根据外部环境刺激改变其光谱透射率。其中电致变色玻璃膜能通过传感器自动或者人为主动地对透、反射光强度的颜色进行连续、动态的调节,成为热点方向[36]。

电致变色玻璃膜通过电场驱动实现对光的透过率、吸收率和反射率进行稳定、可逆的调节,在某种极性的电压下光透过率增加(漂白态),在相反极性的电压下光透过率减小(着色态),如图8所示。

图8 电致变色玻璃在两种电压下的状态

电致变色玻璃膜能有效减少眩光、降低能耗。Ardakan等[37]发现相比较于覆盖70%和85%熔块覆盖的Low-E玻璃,电致变色玻璃减少直射阳光所产生的眩光。Fernandes等[38]发现电致变色玻璃能降低37%~48%的照明能耗。Tavares等[39]对三种玻璃(单层玻璃、常规双层玻璃和电致变色玻璃)进行了比较,通过在地中海气候地区进行建筑能耗模拟,发现电致变色玻璃节能效果最好,可节省54%以上的能耗。

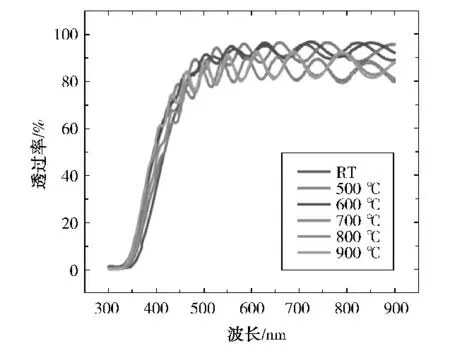

评价电致变色玻璃膜的主要性能有可见光透过率、光调制范围、响应时间和着色效率等,显色效率高、循环性好、成本低的WO3被认为是最有前途的电致发光材料[40]。WO3薄膜在外加电场作用下,电子和阳离子同时迁入和迁出,可实现从透明到深蓝色的转变,在这两种颜色下的光透过率可以达到80%以上[36]。WO3制备方法一般为溶液燃烧法、直流磁控溅射技术、喷雾热解法、丝网印刷法和溶胶-凝胶浸涂法等。Evecan等[41]利用溶液燃烧法制备了均匀粘结的氧化钨薄膜,光学透过率谱可以观察到,550 nm时在+2.6 V和-2.6 V下的可见光透过率分别为86%和23%。张元宁[42]利用不同方法制备了氧化钨/氧化钼复合电致变色薄膜,发现利用直流溅射法制备的氧化钨/氧化钼复合电致变色薄膜,发现当氧氩比为3∶70 时,光调制范围达到最大,为49.52%;利用喷雾热解法制备氧化钨/氧化钼复合电致变色薄膜在波长632.8 nm 处光调制范围为32.08%,响应时间可以控制在15 s 以内,着色效率达到40.1 cm2/C;利用丝网印刷法制备氧化钨/氧化钼复合电致变色薄膜,发现经过500 ℃热处理后,印刷一遍时所得到薄膜的透过率为78%。K.K.Purushothaman等[43]采用溶胶-凝胶浸涂法制备的WO3薄膜在550 nm波长下的透射率为74%。

最近,Tam等[44]报道一种新型混合纳米结构MxS nO2/ WO3达到了一个比较理想的效果,它能够包含智能窗的所有所需特征,包括在着色状态下阻挡超过95%近红外辐射,同时在漂白状态下允许约80%可见光透射率,约10 s快速电光响应时间。Goei等[45]制备出了一种新型Nd MO掺杂SnO2/a-WO3复合材料,与传统的SnO2/a-WO3复合材料相比,具有高达90%的可见光透过率、62%的近红外调制、200 cm2/C高显色效率。

电致变色玻璃膜被广泛研究用于汽车后视镜和智能窗户,其着色和漂白过程可以有效调节车内空间的温度和光线,有助于减少车内能耗问题[46]。但是如何制出低成本的电致变色材料使其普遍应用仍是现在待解决的问题。

3 结语

通过对透光隔热玻璃发展现状的分析,总结了吸收型透光隔热玻璃膜、反射型透光隔热玻璃膜和低辐射膜的优缺点以及性能提升的方式。(1)吸收型透光隔热膜对红外具有高阻隔性,可见光透过率低,可以通过掺杂反射性高或透光性高的材料提升可见光透过率,但薄膜吸收的热量会对车内造成二次辐射;(2)反射型透光隔热膜对红外具有高阻隔性,可见光透过率高,且能解决二次辐射传热问题,通常通过改变薄膜厚度和退火温度来进一步提升薄膜的红外发射率以及可见光透过率,红外发射率和可见光透过率分别可达90%和88%,但易造成眩光;(3)低辐射玻璃隔热膜具有良好红外阻隔率以及良好透光性能,相比较于反射型透光隔热膜,应用范围广,价格高。

电致变色透光隔热玻璃膜可根据环境变化智能调节光谱透射率,改善透光玻璃隔热膜的二次辐射传热、眩光等问题,更好地达到节能效果,为碳达峰、碳中和国家重大战略提供了新的研究方向。