台扇支架注射模设计

0 引 言

支架是台扇的核心外观塑件,不仅要求外观精美,而且要承受台扇头部质量,必须具备一定的强度。为保证成型塑件良好的外观质量,必须从塑件开发、模具设计到注射生产进行不断优化,以提高模具生产效率,适应不断快速发展变化的市场需求。

1 塑件分析

台扇支架如图1所示,

处是转轴位置,用来装配台扇头部,

处用来装配底座。支架有一圈装配止口筋,背面装配装饰板,拼成1个完整的支撑架。支架起支撑台扇头部的作用,因此内部设置了较多加强筋。模具设计时要注意塑件筋条位置、浇口设计等问题,避免外观面产生收缩痕或熔接线等缺陷。

塑件外形尺寸为318 mm×87 mm×224 mm,注射材料为ABS,收缩率为0.5%,底面壁厚为2.5 mm。塑件结构设计过程中应考虑其模具结构设计、模具零件加工、注射生产等相关要求。

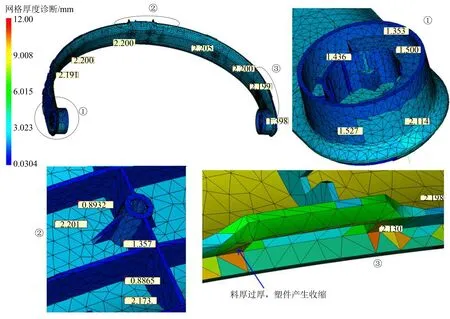

针对塑件内部筋条容易出现外观面收缩问题,塑件厚度CAE分析如图2所示。通过CAE分析检查塑件主体厚度,要求尽量保证一致;如果因结构原因,塑件需要存在不同厚度,在变化交接位置至少要按10倍厚度进行渐变过渡处理,然后再倒圆角,以保证注射熔体顺畅,塑件外观无注射缺陷。

直接接触外观面的筋条进行如下处理:直接和外观面接触位置不允许存在收缩缺陷,筋条根部厚度按照塑件主体厚度的0.4倍设计,同时为保证加强筋强度,筋条小端厚度≥0.8 mm,否则在生产过程中筋条处填充困难。非关键表面可以接受轻微收缩缺陷,筋条根部与塑件接触位置的厚度要≤2/3塑件主体厚度,使筋条更容易注射成型。

(1)Initialize lf[start,end]lf.atart=null,lf.end=null;

主题班会活动也作了相应的改变,尽可能让多一些学生参与到活动的设计、准备和组织中来。班主任提前将活动的时间、主题、范围告诉大家,让同学们自己去收集材料,自己去设计方案,自己去分工准备,班主任则是同学们的顾问和教练。

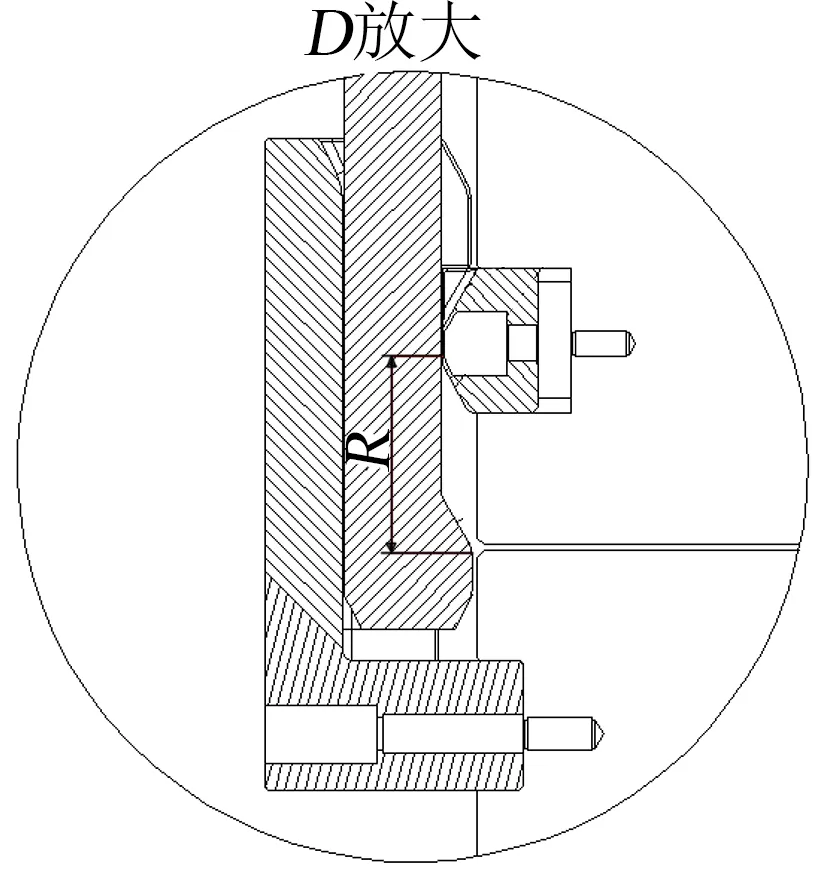

(1)拉钩和锁扣接触面的斜度至少5°,同时接触点的位置要设计成圆角,保证2个部件运动顺畅,不会被插伤,如图10所示。

2 模具结构设计

2.1 分型面设计

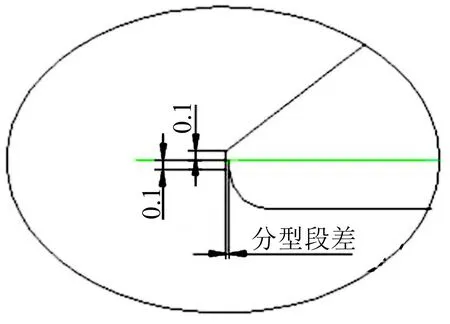

该塑件除具备实用性功能外还是外观装饰件,表面不能存在明显的分型线,需将分型线移至

角边线位置,因此模具分型面的选择尤为重要。为了消除塑件可能出现的缺陷,要将成型塑件转轴处的定模内抽芯滑块、定模镶件、定模板装配组合后一起抛光。另外模具分型时,分型包

角设计在料少的一侧,保证分型面与外观边缘距离为0.4 mm及动、定模镶件各有0.1 mm的直身位,动模侧比定模侧做小0.05 mm,防止塑件分型面出现飞边,如图3所示。

(五)从率先基本实现现代化的视角看,要求社会治理先行先试、加速转型。率先基本实现现代化,是实现“中国梦”的内在要求。社会现代化作为社会发展、社会转型和区域社会竞赛的交集,具有长期性、曲折性、复杂性等特征。当前,社会治理创新总体上滞后于经济社会发展,特别是经济社会转型的叠加效应以及“先成长先烦恼”的现实境遇,使社会治理压力表现得更为突出。所以,要以追求整个社会治理系统运行成本的最小化和运行效率的最大化为根本目标,以治理功能的均衡发展和政策与民众行为的有效衔接为基本要求,以先进的科技信息技术为重要手段,积极稳妥推进社会治理的现代化。

2.2 浇注系统设计

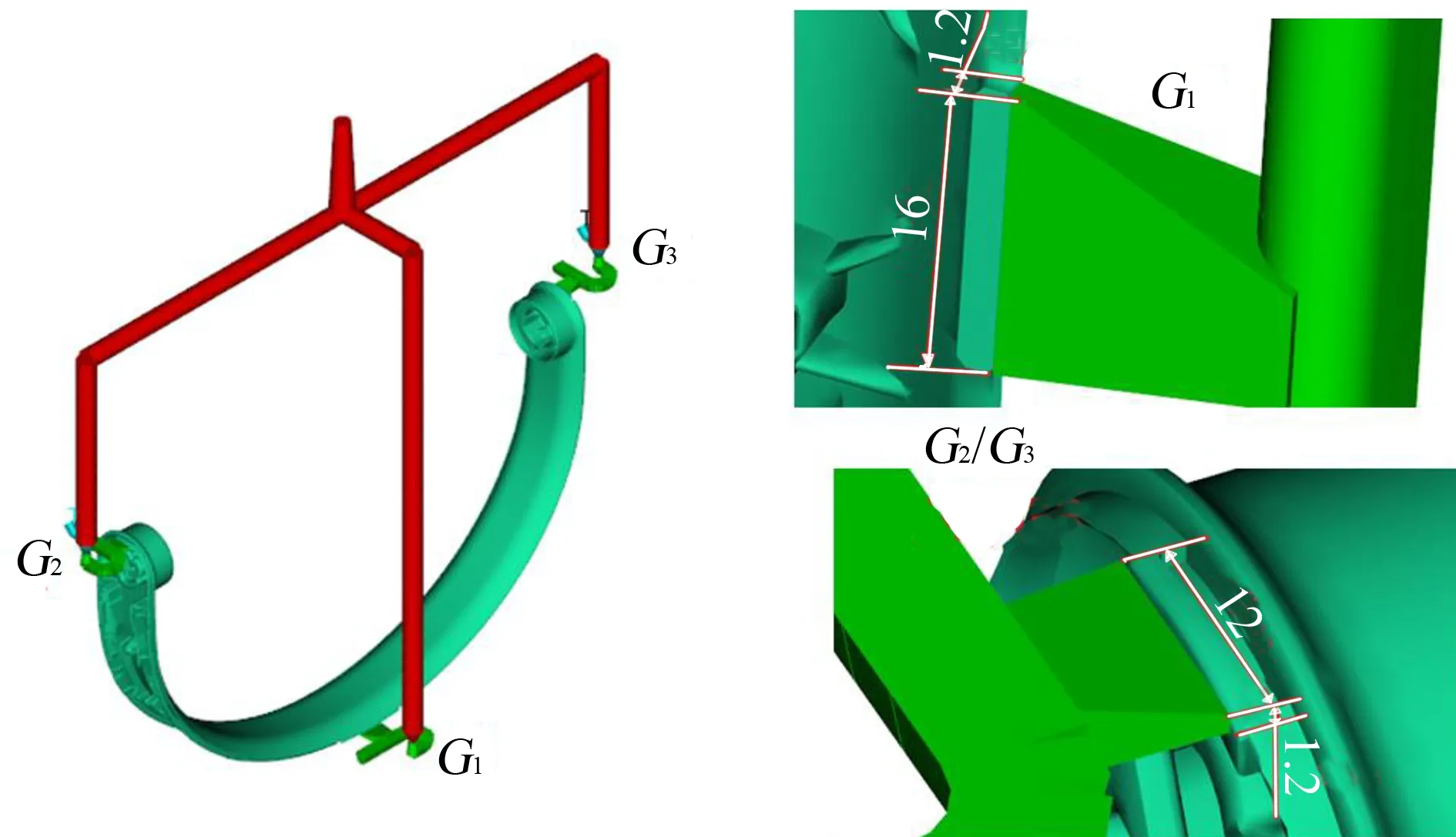

台扇支架属于一级外观件,不能出现拉伤、变形、收缩痕等缺陷,因此浇注系统的设计尤为关键。由于台扇生产批量大,模具采用热流道3点均匀进料,减少凝料造成的成本浪费;为了提高塑件外观表面质量,在浇口前必须设计冷料井,以防止凝料进入型腔;熔融塑料不能直接填充型腔,模具采用S形流道,侧浇口(方形)进浇,如图4所示。

2.3 成型滑块设计

成型滑块设计主要包括2个部分:2个转轴位置的定模内抽芯滑块设计和成型塑件内部结构的动模滑块设计。

大型仪器设备作为科研工作的重要基础条件,是衡量一个国家科技发展水平的重要指标。因此,推进大型仪器设备管理创新和开放共享是合理利用资金促进科研工作健康稳定发展的需要,也是科技管理改革的重要组成部分。但是,一方面受经济水平的限制,我国大型仪器设备资源严重不足,无法满足需求;另一方面各单位之间又缺少交流共享,造成重复购置、配置不合理、管理混乱的现象,造成资金巨大浪费,阻碍了科研水平的提高。因此,有必要学习国外特别是发达国家的先进经验,结合我国的实际情况,最大限度地提高资源使用效率。

(1)2个转轴位置的定模内抽芯滑块设计如图5所示,内抽芯滑块4对称布置在定模镶件1滑块槽内,滑块压条安装在定模镶件底部,锁紧块2固定在热流道板6上,锁紧块上装有T形块3。热流道板和定模板分开时,带动锁紧块移动,将2个内抽芯滑块向模具中心移动,脱离塑件卡扣。

定模内抽芯滑块设计关键点:①滑块分型时应紧贴塑件

角边缘线,将分型线隐藏于

角线位置,保证塑件外观美观;②抽芯方向的外观面脱模角度至少4°~5°,出于外观美观考虑,后续可能有晒纹需求,必须保证滑块抽芯时不会影响外观表面;③滑块槽较深,其底面限位柱难以装配,因此将定模镶件上的滑块压条侧面安装限位玻珠,以控制滑块行程;④在计算滑块行程的同时,也确定了热流道板和定模板打开的距离。

(2)成型塑件内部结构的动模滑块设计。塑件

处由定模滑块和动模滑块成形,如图6所示,其中塑件

处有一圈凹槽,是为了保证胶位料厚均匀,防止塑件外观收缩,因此在动模滑块设置一个凸台,如图6中的

所示。合模时需要先将动模滑块复位,再复位定模滑块,否则会撞坏凸台。

2.4 模具动作原理

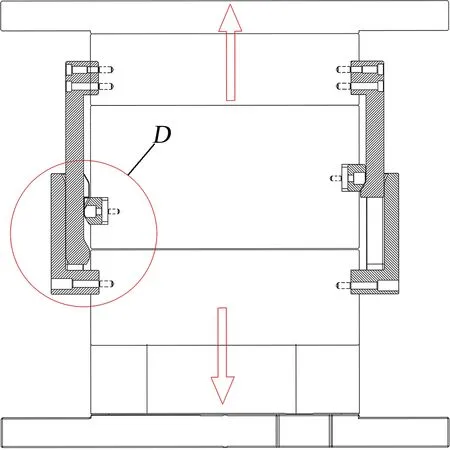

模具开模过程:在注塑机拉力作用下模具打开,但是动模板上的限位块扣住在定模板上的锁扣,加上动、定模板之间锁模器的辅助作用力,使动、定模板无法打开,如图9中

处所示。热流道板和定模固定板开始脱离定模板,直到热流道板上的拉钩将定模板上的锁扣压回锁扣槽内,此时动、定模板打开,直到开模动作结束,塑件安全取出。

模具结构设计时需注意以下要点。

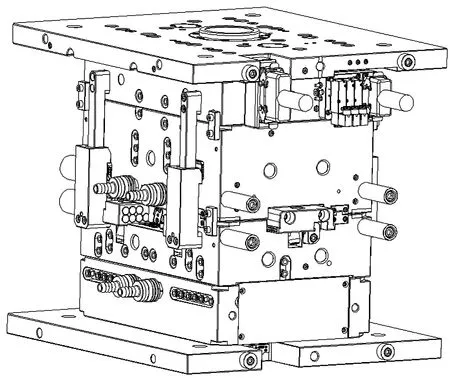

模具整体外观如图7所示,由于定模内抽芯滑块和动模滑块在开合模有先后顺序,模架需要设置拉钩结构。

模具合模过程:合模时定模板上的锁扣处于弹出状态,在注塑机合模力的作用下,当热流道板上的短拉杆顶住锁扣时,热流道板和定模板无法继续合模,如图8中

处所示。动、定模继续合模,动、定模板合模到位时,动模板上的限位块会把锁扣压回锁扣槽中,热流道板上的短拉杆失去阻力继续合模,直到热流道板和定模板合模到位。

对于承受力的筋条,如塑件内部和底座接触位置的止口筋条,其不与支架外观面直接接触,筋条小端厚度需≥1 mm,以保证塑件在受力时不变形。

两种或两种以上物质混合时,不产生相斥分离的能力称为相容性。从热力学角度说,聚合物之间的相容性就是聚合物之间的相互溶解性,是指两种聚合物形成均相体系的能力。由于ABS树脂是两相结构,两相之间的相容性决定了ABS树脂的结构及性能,相容性好,二者容易分散均匀,相界面模糊,两相界面的结合力强。相容性差会导致两相界面分层,相界面结合力差,降低了共混物的冲击强度。同时相容性差还会使橡胶相与SAN相分离,使橡胶粒子相互粘连,体系不均匀。

(2)锁扣底部的弹簧压缩量为弹簧自由压缩状态的40%左右,保证锁扣在模具工作过程中有足够的弹力,后续维护时要经常检查,确保机构运动顺畅。

报道中模糊限制语与数字结合,告诉读者在新闻发生时的准确信息,让报道更具有严谨性和客观性,更加精确的传递了相关信息。

(3)拉钩和锁扣之间的距离

(见图10)根据热流道板和定模板之间的打开距离来确定。

(4)拉钩组件分别均匀布置在模具操作和非操作两侧,氮气弹簧和开模器也应布置均匀,保证受力平衡。

2.5 冷却和推出系统设计

模具冷却水路需沿着塑件形状均匀布置,该塑件外观面有晒纹,使用常温冷却水即可,如果塑件有高光要求,可以接水温机,保证塑件的外观美观。

推出系统设计时,在动模筋条较深的位置抱紧力大,可以采用直推推出,注意推杆要设计在塑件内部,不能跨越分型面,否则分型面飞边难以控制;由于塑件内部加强筋较多,选用

8 mm以上推杆,在筋条两侧间隔布置,防止塑件推出时出现顶白缺陷。

3 结束语

该类塑件外观质量要求高,模具设计时要综合考虑模具生产容易出现的问题,重点关注滑块成型结构及推出结构是否运动顺畅,在确保成型塑件外观的条件下,使模具结构稳定可靠。模具经实际生产验证,成型的塑件达到了使用要求,为同类塑件的模具设计与开发提供参考。

[1]付秀娟,刘玉兰.基于CAE分析的底座注射模具设计[J].模具工业,2017,43(5):57-59.

[2]黎健棠,陈心礼,卢志明.加湿器底座注射模设计[J].模具工业,2019,45(7):45-51.

[3]黄克荣.净水器底座注射模设计[J].模具工业,2015,41(3):42-44.

[4]石则满.薄壁件产品对注塑机性能要求的研究[J].橡塑技术与装备,2016,42(20):56-57,60.

[5]王敏杰,何祝林,毕洪峰.电热锅底座注射模设计[J].模具工业,2001,27(9):34-35.