基于响应面法的高精度齿轮成型工艺设计及优化

0 引 言

随着聚合物制造工艺技术的发展,塑料齿轮在市场中的份额逐渐增加。与金属齿轮相比,塑料齿轮具有质量轻、制造成本低、自润滑性能好、吸收冲击和振动能力强等优点,因此被广泛应用于汽车、航空航天、医疗等领域

。增材制造是塑料齿轮制造的重大突破,但主要用于小批量生产

。目前,塑料齿轮主要采用注射成型的方法生产,但对于小模数塑料齿轮(模数≤1mm),在微注射成型中仍存在较多问题

,其中最大问题是尺寸精度不足。由于聚合物的固有收缩,待成型齿轮在保压冷却阶段会发生非线性收缩,在冷却阶段由于温度分布不均匀会产生残余应力,导致最终成型齿轮与模具型腔几何形状产生偏差,影响齿轮传动的稳定性,产生振动和噪声,缩短小模数塑料齿轮的使用寿命

。

该类研究主要是日本移民美国和拉美地区的相关研究。日本移民美国的研究集中在政策演变过程研究、史学研究、国际关系研究,在时间序列上学者主要研究了19世纪末20世纪初这段时间美国的日裔移民问题以及这一时期美中日三国的国际关系;日本移民拉美地区的研究则关注日本移民对拉美地区的社会结构和农业生产造成的影响研究,日本移民的文化认同和融合研究等。

BBD(box-benhnken design)是一种常用的响应面设计方法,通过对主要影响因素进行试验,回归拟合全局范围内各因素与目标间的函数关系,可获得精度高、预测性好的非线性数学模型,从而分析各因素对试验结果的影响规律

。现通过Design-Expert12软件,采用BBD响应面法设计试验并对结果进行分析,研究注射工艺参数及其交互作用对翘曲变形的影响规律

。

针对某汽车尾门驱动器的行星齿轮,设计了注射成型工艺,借助Moldflow有限元软件对其成型过程进行模拟分析,通过响应面法探究工艺参数对塑件成型质量的影响,并在此基础上开展成型试验验证,制备了合格的行星齿轮。

1 注射工艺优化设计

1.1 有限元模型建立

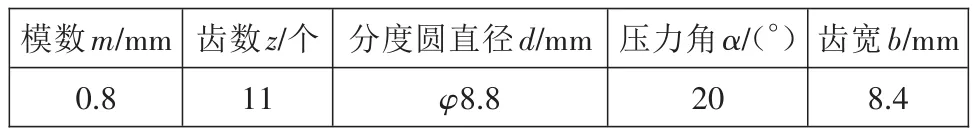

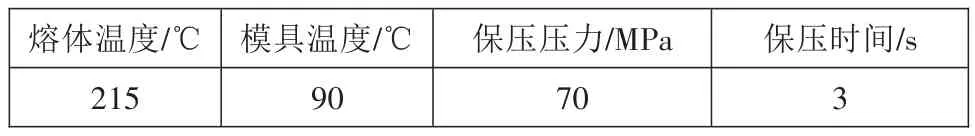

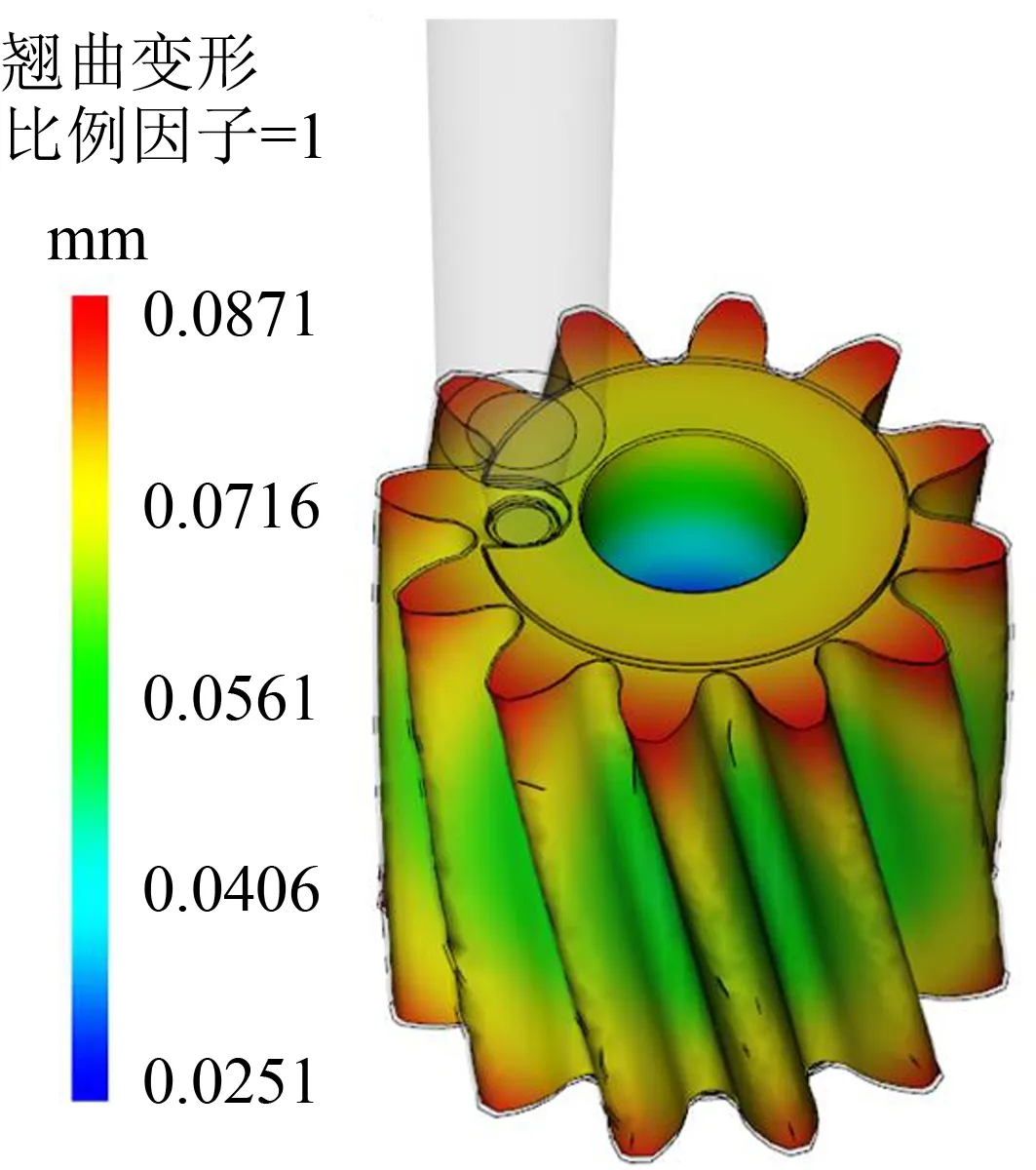

图1(a)所示为汽车尾门驱动器中的行星齿轮,采用NX12.0建立齿轮模型,主要几何参数如表1所示。将模型导入Autodesk Moldflow Insight中进行流道浇口设计、网格划分以及冷却系统的建立。选择“Cool+Fill+Pack+Warp”工艺方案进行数值模拟,以小齿轮的翘曲变形量为研究对象建立有限元模型。

根据本工程实际条件,借助易工软件对沉箱基础结构受力以及抗滑、抗倾覆情况进行计算,计算结果见表1。分析可知:

为了提高生产效率,模具采用1模8腔布局

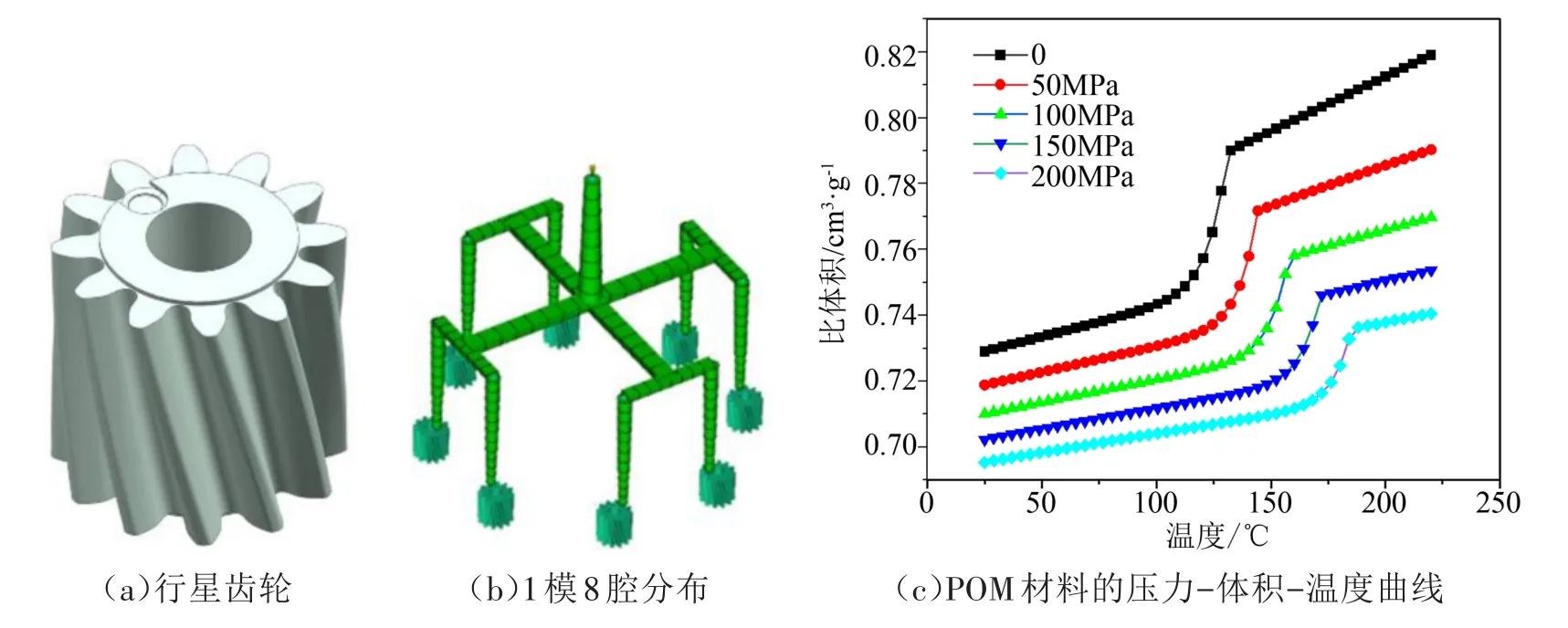

,如图1(b)所示。浇注系统采用平衡式进料,以保证熔体能快速平稳填充型腔。根据性能要求,塑件材料选用POM(聚甲醛),该材料的相关性能参数如图1(c)所示,根据其物理与化学特性选择推荐工艺参数,如表2所示。

1.2 数值模拟结果

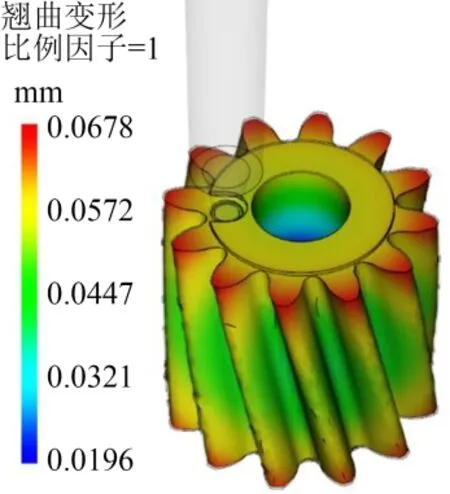

推荐工艺参数的数值模拟结果如图2所示,其中黑色轮廓线为材料收缩前理想的轮廓,齿轮在冷却过程中产生收缩导致翘曲变形。从图2可以看出,在齿轮上、下表面的轮齿部分变形最严重,翘曲变形为0.087 1 mm,而中间部分变形较小。这是因为在各种外界因素的作用下,熔融材料分子链的无序和弛豫被破坏,使熔体处于不稳定状态,产生不均匀的残余应力;而在分子链松弛或再结晶过程中,应力会被释放,相应部位会收缩,导致翘曲变形

。

1.3 工艺参数耦合优化设计

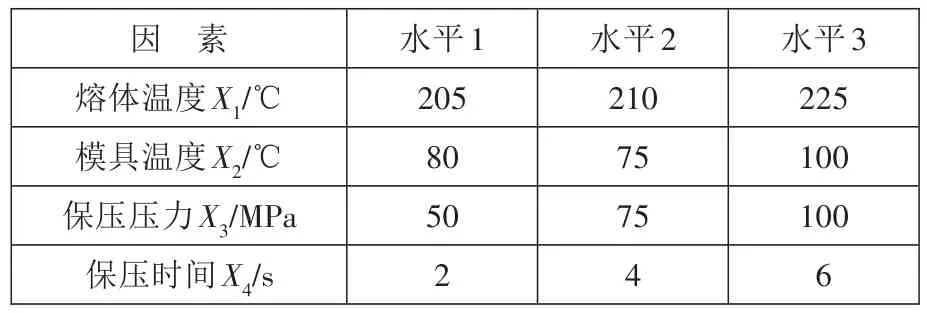

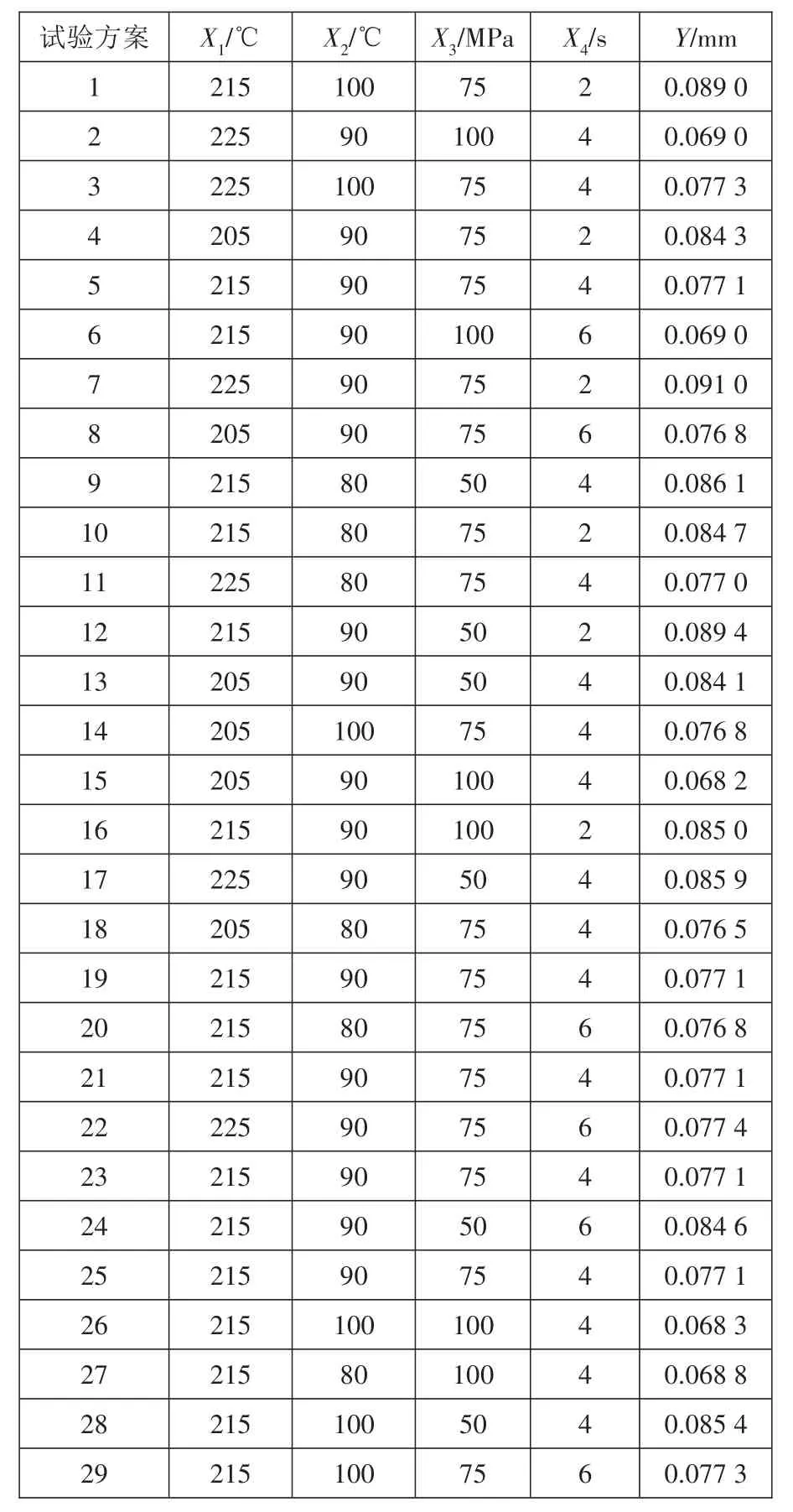

采用BBD中心组合进行试验,运用Design-Ex⁃pert12软件设计方案,选择对翘曲变形具有影响的4个因素:熔体温度

、模具温度

、保压压力

和保压时间

,进行4因素1水平的响应面分析,以翘曲变形量(

)为响应目标

。各试验因素水平表如表3所示,水平1、2、3分别对应低值、中间值和高值,冷却液温度均为25℃。

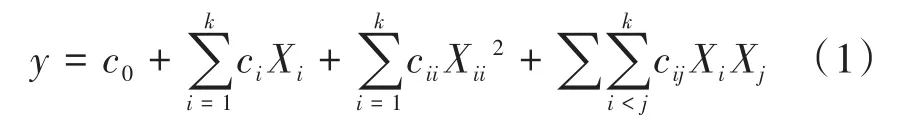

试验模型采用二次回归线拟合,公式如下:

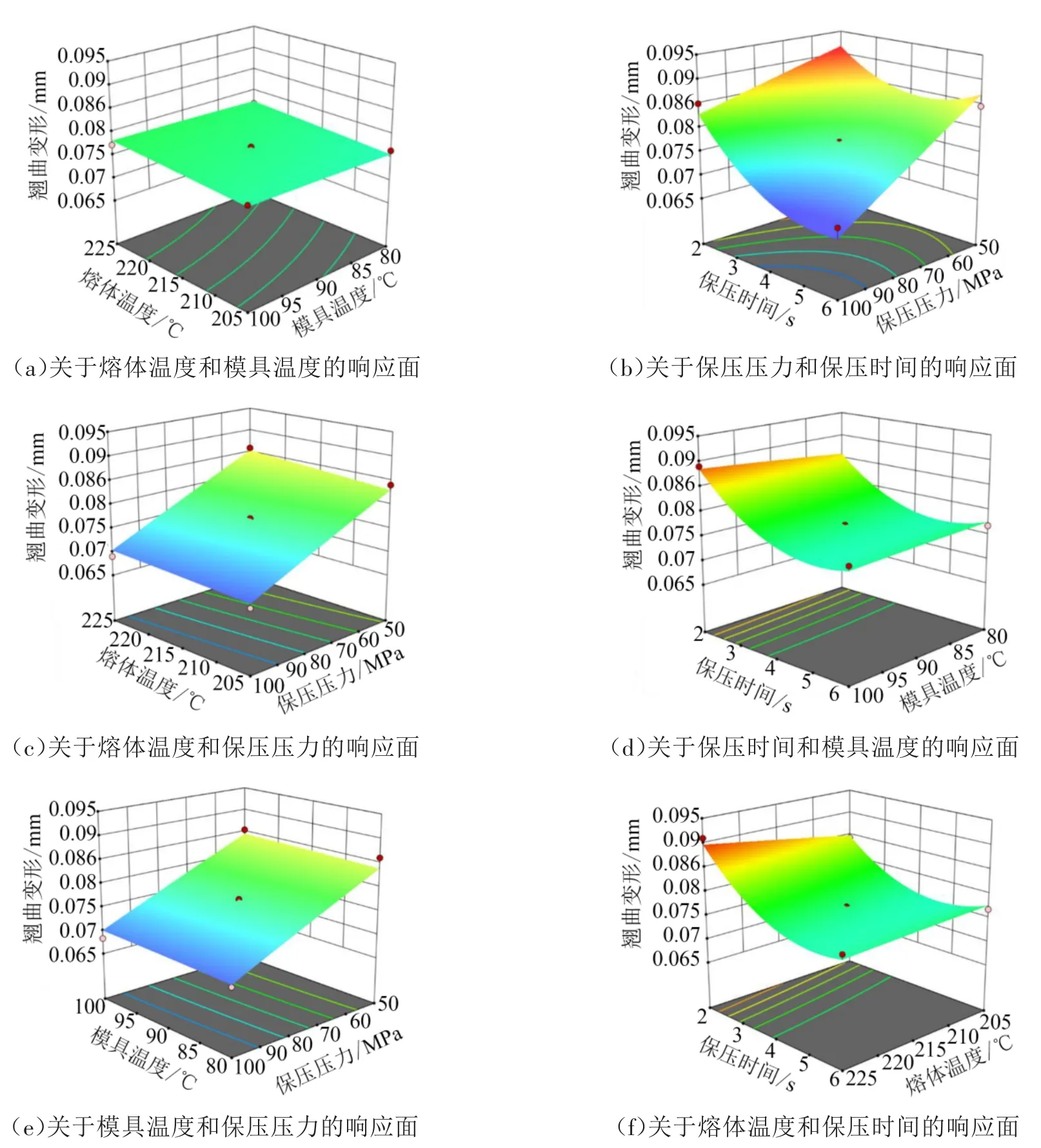

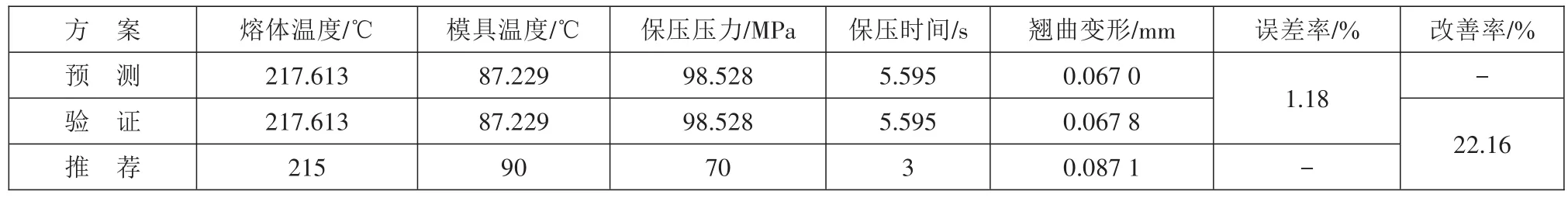

图4所示为翘曲变形关于不同设计变量的响应面。从图4(a)可以看出,翘曲变形随着熔体温度与模具温度的升高而增大,但增大的效果不明显。由图4(b)~(d)可以对比发现,保压压力和保压时间对翘曲变形的影响较大,当保压时间一定时,翘曲变形随着保压压力的增大,呈现先减小后增大的趋势,且随着保压时间的增大,极小值呈现向左移动的趋势。根据方差分析可以得出最优注射成型工艺参数:模具温度为87.229℃,熔体温度为217.613℃,保压压力为98.528 MPa,保压时间为5.595 s。将最优工艺参数组合输入到Moldflow软件中进行分析,得到的翘曲变形为0.067 8 mm,模流分析结果如图5所示。

1.4 响应面模型建立

由表6可知,响应面预测的响应值与有限元分析验证的响应值近似,误差率仅为1.18%,拟合精度为98.82%,具有较高的接近度,故建立的响应面模型具有较高的预测精度。验证结果表明所构建的响应面模型可靠,验证的最优工艺方案的翘曲变形相较于推荐工艺方案的翘曲变形降低了22.16%。因此,该方法能较准确和高效地预测不同工艺条件下的齿轮成型质量、缩短分析周期和提高生产效率,降低反复试验或分析带来的成本。

1.5 响应面模型验证

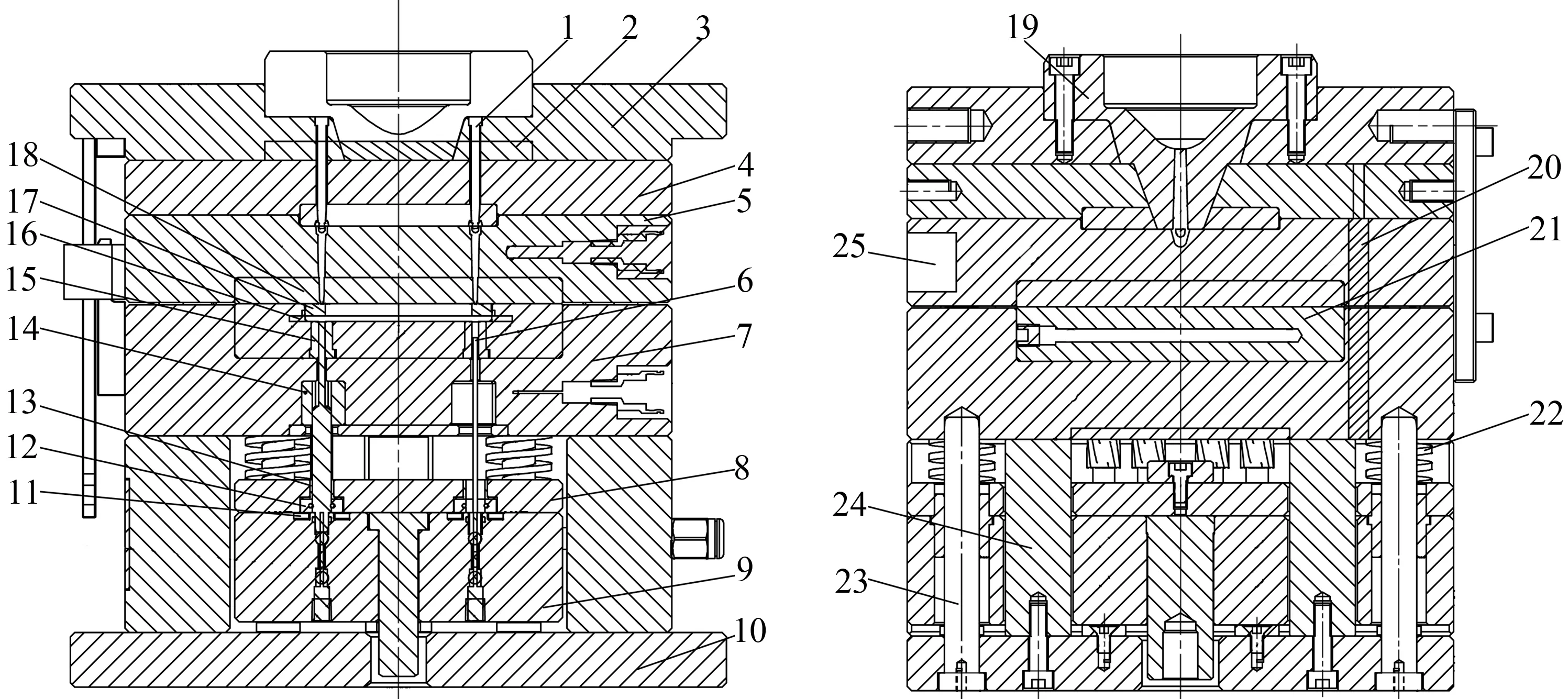

模具为1模8腔三板模结构,如图6所示。旋转型芯13和螺旋齿套15的导程与齿型镶件18相同,推出时由螺旋齿套15对旋转型芯13施加旋转力矩,使旋转型芯13带动塑料齿轮同步旋转,避免齿型在脱模时受到齿型镶件的扭力而导致齿型变形的情况。

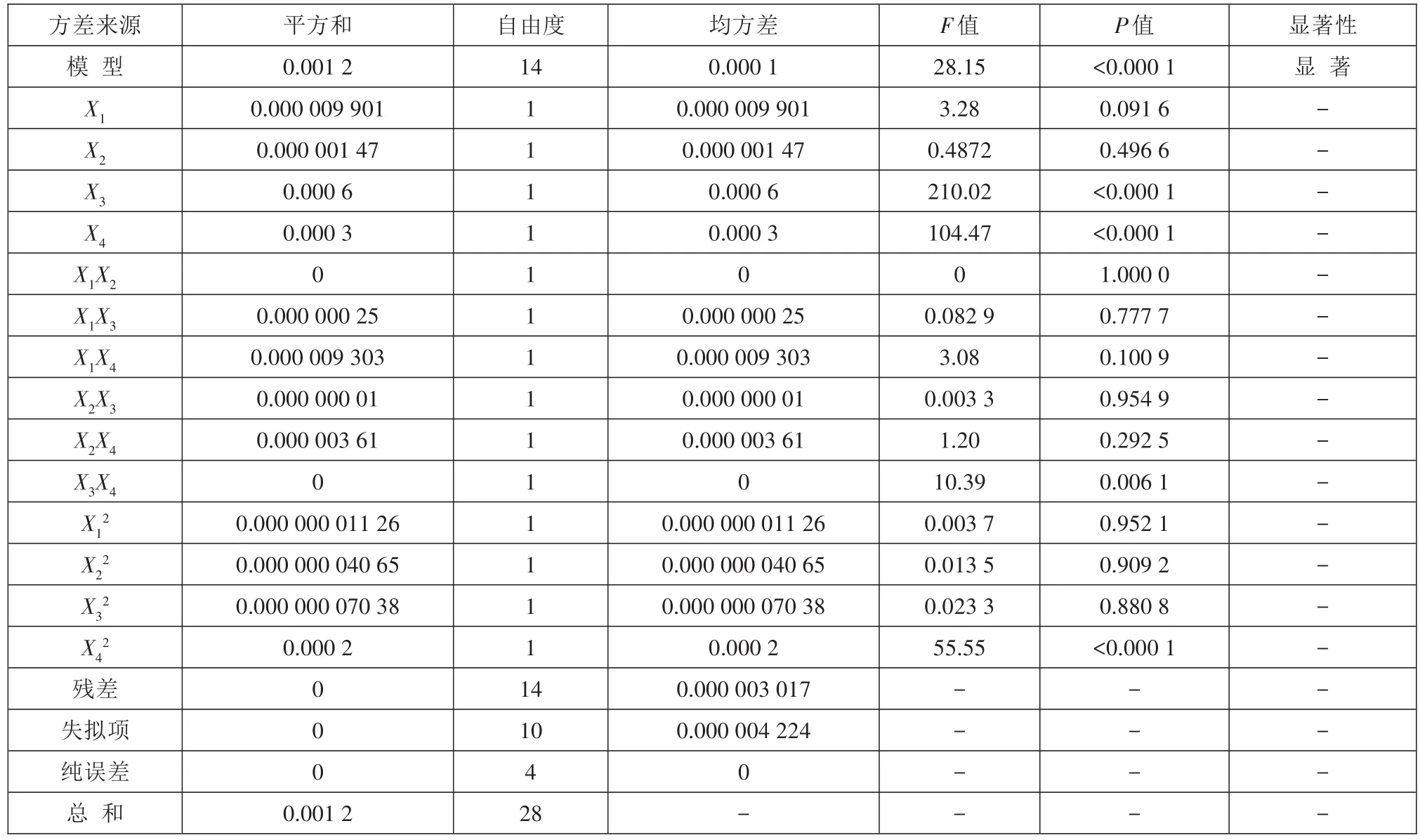

通过

值判断对象的显著性、

值判断对象被拒绝的概率,由均方差判断影响因子对于响应面模型的影响程度,均方差越大,表明对响应的影响越显著。失拟项用以评估拟合方程的可靠性,利用复相关系数

²、修正的复相关系数

²

、预测的复相关系数

²

统计估计量评价响应面模型的有效性,信噪比

的信号值大于4才能用于模拟

。

值越大表明模型拟合度越高,

值小于0.05表明模型显著。根据表5可知,最小翘曲变形的模型

值为28.15,且

值均小于0.000 1,说明该响应面模型均具有显著性;最小翘曲变形的

²为 0.965 7、

²

为 0.931 4,表示该模型的

²与

²

吻合较好,模型的相关性较好,因此最小翘曲变形的响应面模型(回归方程)有效。此外,

²

与

²

在最小翘曲变形上也有较好的一致性,说明模型合适。最小翘曲变形的响应模型的信噪比

为19.839,表明模型具有足够的分辨能力。

3.沿着虚线裁下评刊表,邮寄到:浙江省杭州市下城区西湖文化广场32号楼6楼633室《幽默大师·漫话国学》编辑部(邮编:310006)。(还可以附上来信,写上你想对小编说的话、对杂志的建议、想看的其他国学知识等等,小编都会一一回信并赠送小礼品哦!)

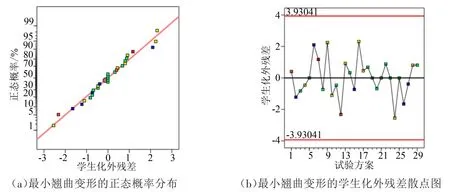

正态概率与学生化外残差关系如图3所示,散点分布在直线上或均匀分布在直线两侧,该模型拟合程度较好,可信度较高。

2 优化结果及分析

模具温度控制在80~100℃,熔体温度控制在205~225℃,保压压力设置为50~100 MPa,保压时间设置为2~6 s。经过迭代,获取全域范围的数值,得出最优注射成型工艺参数,对比BBD得到的29个样本工艺参数分析结果,响应面模型优化得到的塑件翘曲变形更小

,即该收缩率更小,品质更佳。

其中,

为响应平均值;

c

为线性系数;

c

为二次回归系数;

c

为交互回归系数;

X

和

X

为设计变量;

为响应值;

为设计变量个数;

、

c

、

c

、

c

通过逐步回归方法获取。

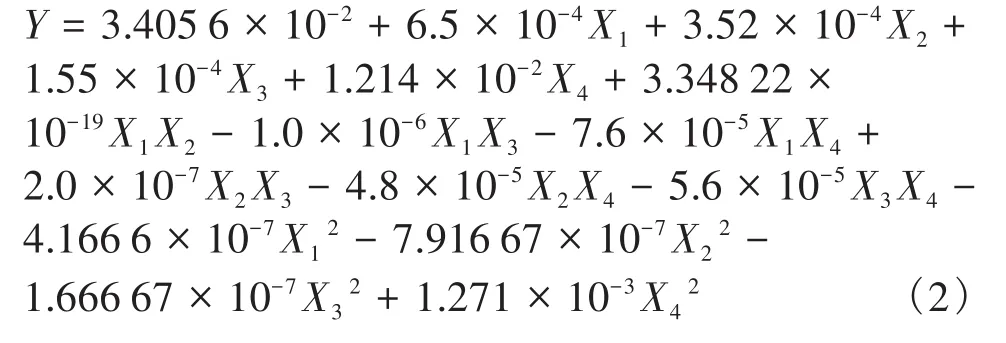

BBD试验设计及结果如表4所示,采用Design-Expert12软件根据式(1)对试验数据进行二次回归分析,获得翘曲变形的非线性二次回归模型,对试验数据进行精确的统计分析,提供具有连续性特征的图像分析,直观地表征研究因素与响应目标之间的对应关系

,如式(2)所示。

3 试验与讨论

3.1 模具设计

由于行星齿轮具有一定的螺旋角,注射完成后脱模难度大,常用的脱模方法有齿型镶件旋转和齿轮制品旋转2种方式

。该塑料行星齿轮精度要求高,需求量大,对其模具要求较高。齿轮分度圆螺旋角

=12.5°,直接推出会导致齿面受力过大而变形,引起齿型精度超差,需要设计同步脱模机构。该模具设计了一种型腔错位推出结构,利用同步脱模结构的轴向间隙,在旋转型芯复位的过程中让齿圈与制品产生错位将成型制品推出,解决了制品推出的问题。

近年来,快递行业随着电商的发展而壮大,其市场竞争也日趋激烈,许多快递企业都面临着转型的问题。与此同时,即时配送伴随O2O经济和“懒人经济”迅速兴起,具备着极大的市场发展潜力。因此,某些面临转型的快递企业为了尽快抢占即时配送的市场份额,从而迅速开拓了这一新的业务领域。因即时配送具有即时性、短距离、高频次等特点,较之传统快递还有着很大的区别。所以,某些快递企业虽然组建了自己的专职配送团队,却因缺乏相关的经验,造成其面临着很多问题:运力投入不合理、配送路线杂乱、难以保证服务时效、配送成本居高不下等问题。

针对该模型进行最小翘曲变形回归方程的方差分析和显著性检验,结果如表5所示。

值表示原假设被拒绝的概率,

值表示模型的可靠性与因素的显著性,

值与

值之间通过一定的统计学原理相关联。

值越小、

值越大表示二次回归模型越可靠

。

本文主要研究智力资本、战略柔性对中小企业技术创新能力的影响。从目前的研究文献来看,针对中小资企业技术创新能力的研究主要集中在创新过程中存在的问题及原因方面,很少有研究从微观层面对中小企业技术创新能力的影响因素进行分析。本文按照相关学者的观点对智力资本和战略柔性这两个因素进行维度的划分,并分别研究它们对技术创新能力的影响。本文首先对研究要素进行概念的界定,然后提出研究假设,最后进行结果分析。

以“95后”为主体的当代大学生群体,生活在一个“大众创业,万众创新”的竞争时代,而且这种竞争是全球性的,在这种现实下,他们能够很清晰地看到这个社会所需要的能力,也意识到多一份技能将更有利于自己将来的竞争,因此对于学校提供的服务不再限于专业学术性知识的传授,转而希望获得一种综合能力,如图2所示,包括人文素养、人际交往能力、国际视野、组织领导能力等。

齿轮推出时,由于型芯和螺旋齿套中间设计有2.5 mm的轴向间隙,塑料齿轮从齿型镶件18推出后,型芯回退而齿型镶件18不动,使塑料齿轮和齿型镶件18的牙型出现相位差,使齿型镶件18将塑料齿轮从旋转型芯13上推出。这种脱模方式避免了旋转脱模时齿面受到的旋转扭力,保证了塑料齿轮的齿型精度。

3.2 检测与结果对比

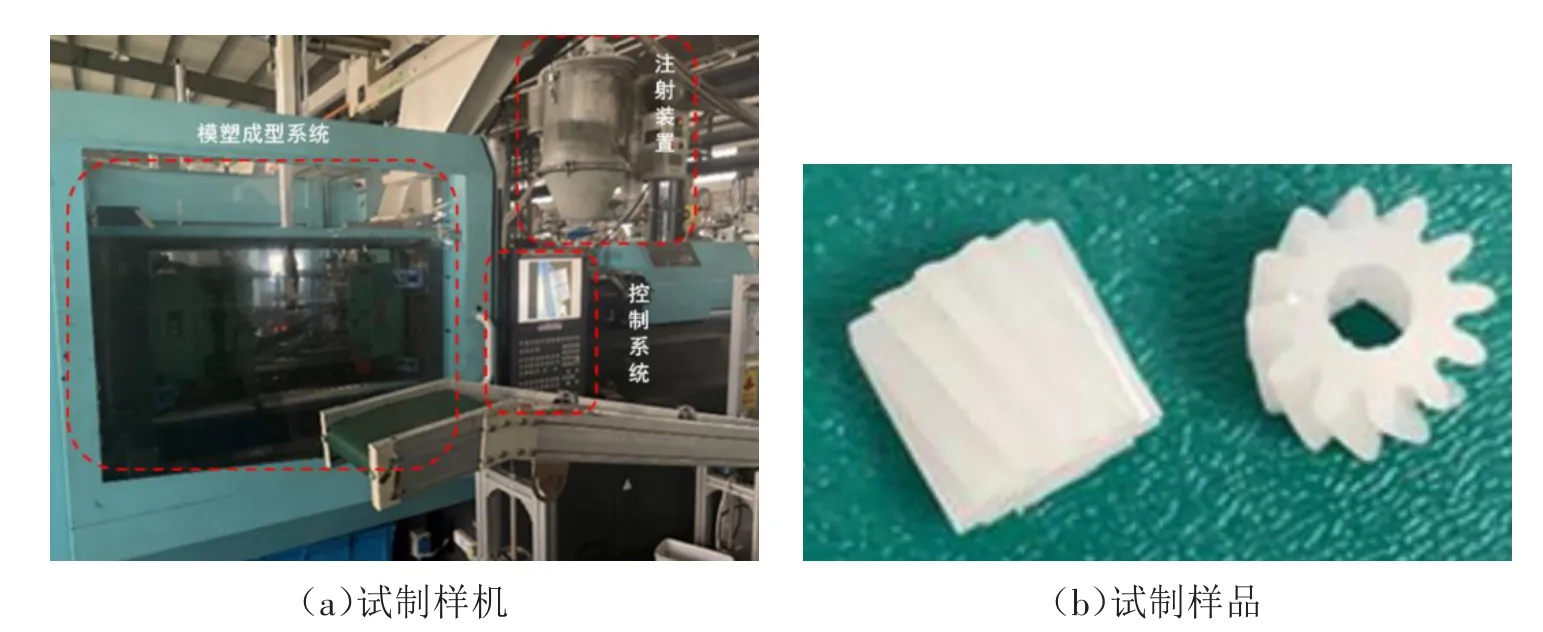

在模具设计制造完成后,采用注塑机对行星齿轮进行试制,得到的样件如图7所示。从图7可知,采用最优工艺参数所生产的行星齿轮整体顺滑无瑕疵,外观良好无飞边,壁厚均匀,斜齿规整。

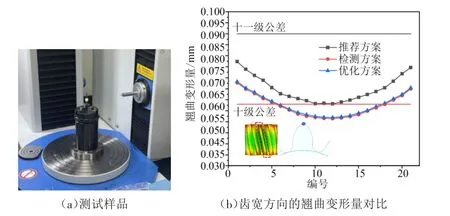

通过检测仪对试制样品进行相应的注射精度检测,从行星齿轮的齿宽方向依次选取21个齿顶点,如图8所示,齿轮两侧的翘曲变形量较之中间部分大,齿宽方向呈现鼓形状,与检测结果的轮廓曲线相似;优化方案的翘曲变形量相较于推荐方案减小,表明优化方案具有良好效果;检测方案的翘曲变形量相较于优化方案略小,趋于吻合。成型的齿轮达到十一级公差,符合工艺要求。

总之,通过在血液与肿瘤疾病OSC横向整合联合CBL的教学改革,使血液与肿瘤疾病这门专科性极强的医学知识更有效地为学生所接受。但在实践教学过程中仍存在问题,需要进一步完善和探索。

4 结束语

(1)基于BBD响应面法建立的成型工艺参数与翘曲变形之间的二次回归模型显著,其拟合精度为98.82%,表明构建的响应面模型可靠。

(2)通过响应面预测的最优工艺参数为:熔体温度217.613℃、模具温度87.229℃、保压压力98.528 MPa、保压时间5.595 s。分析注射成型工艺参数对最小翘曲变形的影响规律,得出对翘曲变形影响最大的工艺参数为保压压力和保压时间。

(3)采用模流分析技术与响应面模型技术相结合的方式优化工艺参数,优化后的翘曲变形减少了22.16%。

[1]项丽萍,杨红菊.基于神经网络技术的塑料齿轮模型工艺参数优化[J].工程塑料应用,2021,49(5):92-96,107.

[2]赵 建,张勤星.注塑制品的翘曲优化与分析[J].高分子材料科学与工程,2010,26(10):167-170,174.

[3]HE X,WU W.A practical numerical approach to character⁃izing non-linear shrinkage and optimizing dimensional de⁃viation of injection-molded small module plastic gears[J].Polymers,2021,13:2092.

[4]郑 玲,邓 鑫,焦晓岚,等.基于正交试验优化PLA的3D打印工艺参数[J].工程塑料应用,2021,49(10):68-72,80.

[5]石照耀,张万年,林家春.小模数齿轮测量:现状与趋势[J].北京工业大学学报,2008(2):113-119.

[6]吴守军,冯辅周,吴春志,等.行星轮系动力学分析与响应表示方法研究[J].振动工程学报,2021,34(6):1177-1186.

[7]高 贵,龚 俊,李瑞红,等.表面织构对PTFE复合材料摩擦磨损行为的影响[J].摩擦学学报,2020,40(6):697-706.

[8]戴亚春,王 匀,周建忠,等.微齿轮注射成型正交优化及数值模拟[J].材料工程,2010(7):46-48,53.

[9]左继红,刘丽丽,蔡 颂.基于Moldflow交流接触器底盖最佳浇口的研究[J].塑料工业,2021,49(1):85-88.

[10]WANG T H,YOUNG W B.Study on residual stresses of thin-walled injection molding[J].European.Polymer.Jour⁃nal,2005,41:2511-2517.

[11]刘 强,陈洪荣,梅 端,等.基于正交试验与BPNN-GA的航标灯外壳注射工艺参数优化[J].塑性工程学报,2020,27(7):123-129.

[12]FENG Y Y,ZHANG H G,LUO Z G,et al.Loading path opti⁃mization of T tube in hydroforming process using response surface method[J].The International Journal of Advanced Manufacturing Technology,2019,101(58):1979-1995.

[13]王若寒,毕 超,李 翱.基于响应面法的对乙酰氨基酚片剂FDM成型的工艺优化研究[J].中国塑料,2021,35(9):69-74.

[14]张 池.大膨胀率薄壁管胀镦复合内高压成型工艺研究[D].南昌:江西理工大学,2021:34-46.

[15]傅建钢.基于响应面模型的注塑件精密成型工艺优化[J].合成树脂及塑料,2021,38(2):58-61.

[16]胥树志,顾来法,徐平均,等.带金属螺杆塑料斜齿轮注射模设计[J].模具工业,2021,47(11):60-64.