密集小孔精密冲压技术研究

0 引 言

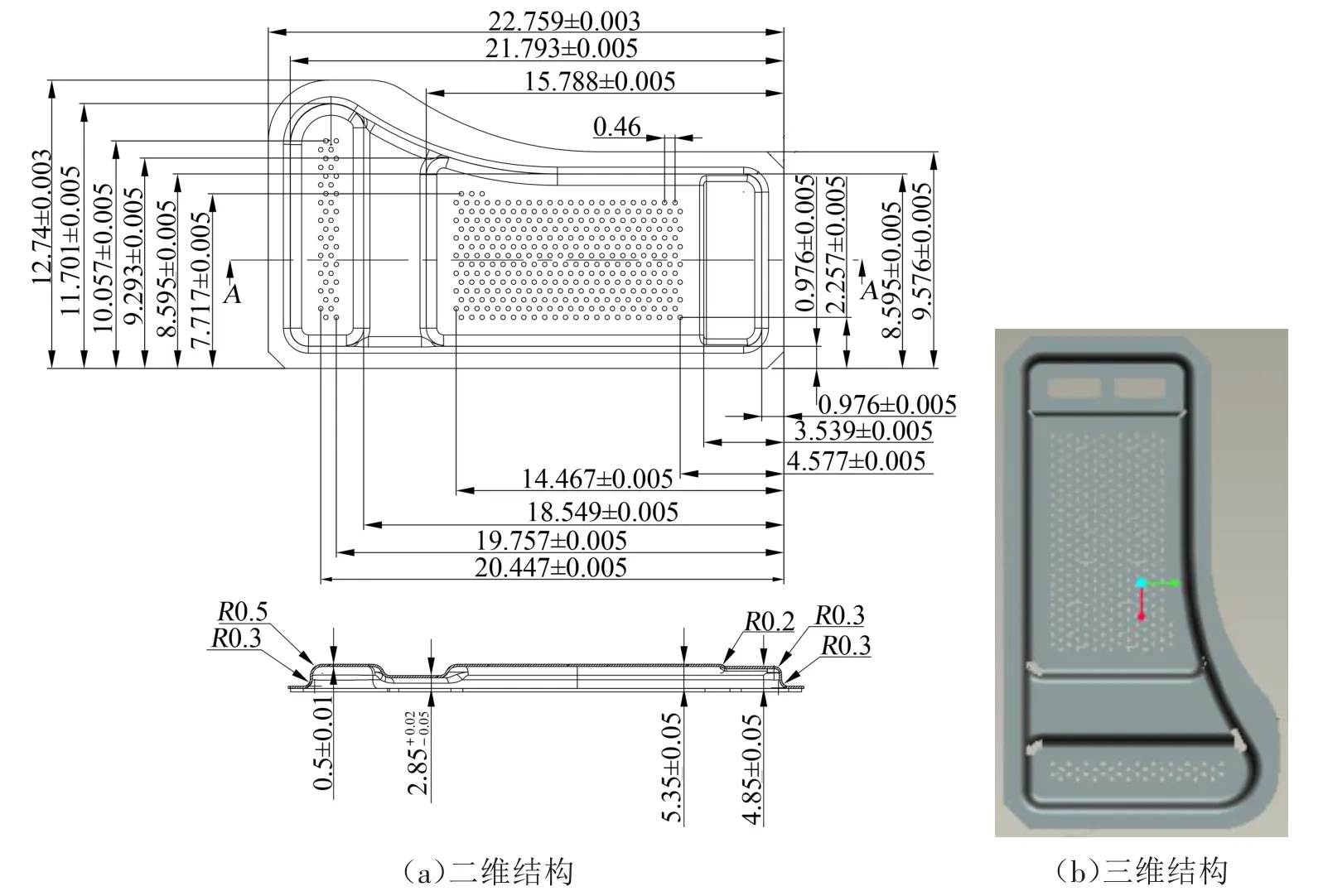

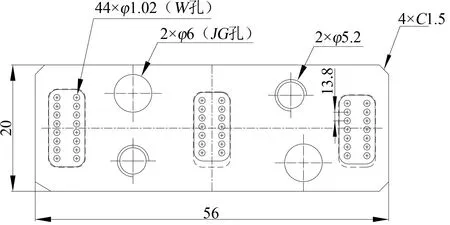

图1所示为手机声学网小孔屏蔽罩结构,材料为SUS316L,厚度为0.1 mm,密集小孔的孔径、位置精度、间距要求较高,所以导致其模具结构复杂、精度要求高、设计制造难度大。近年来,随着模具技术的提升,模具结构、制造精度、使用寿命、使用性能和制造周期等方面取得了明显进步,屏蔽罩已形成标准化结构,但尚未实现以模具冲压的形式进行生产。

1 技术难点

由于零件特性,

0.2 mm密集小孔难以实现冲压生产,目前国内外生产此类零件的工艺为:蚀刻带料得到

0.2 mm小孔后再由模具冲压成形,效率低。

模具冲压成形小孔替代蚀刻工艺的优势:①可连续批量生产,冲次达到300件/min,提高了生产效率;②可批量生产卷料,解决了蚀刻只能采用条料的问题;③降低单件生产成本。

2 密集网状小孔冲压成形难度分析

(1)凸模强度:凸模工作部分直径仅有

0.2 mm,强度差易弯曲变形,模具生产时凸模受冲裁力作用容易损坏。

(2)IoT设备自身的资源受限。IoT节点主要由一些嵌入式的传感设备组成,这类设备的计算能力、存储空间和通信效率极其有限。由于这种限制,当前互联网的诸多安全解决方案(例如:漏洞检测、流量审计、访问控制等)不能很好地迁移到IoT系统中,导致IoT设备在面对形如Mirai病毒时却无能为力,这种因设备资源受限而导致安全检测能力的降低(甚至丧失)给IoT系统的安全造成了严重的威胁。

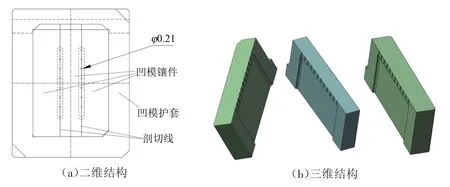

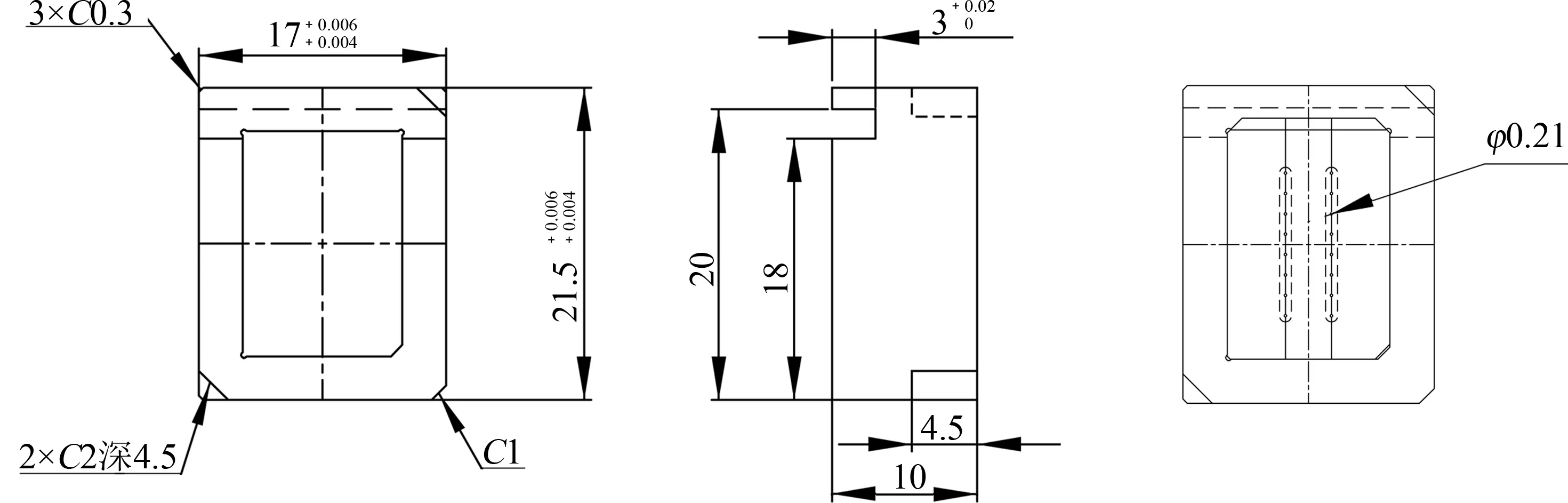

0.2 mm小孔凹模采用左、右凹模镶件半圆镶拼工艺,无法满足要求。现设计新的小孔凹模制造工艺:①左、右凹模镶件先加工

0.15 mm半圆;②增加凹模护套将左、右件装配为整体;③将

0.15 mm型孔作为穿丝孔,采用慢走丝精加工

0.21 mm的尺寸,这规避了孔错位、孔变形的风险,如图7所示。

(3)小孔冲裁的密集度:声学产品的小孔呈网状分布,零件不足100 mm

的表面分布着300~500个

0.2 mm的小孔,间距为0.46 mm,若不能实现高密集冲裁,则会因模具长度较长,难以在1副模具成形;多副模具的多次工序反复流转则会对零件成形产生更多不稳定因素。

3 级进模排样方案

目前模具行业对小孔类冲裁研究较少,且模具冲裁实际效果不理想,主要问题有冲裁毛刺大、孔圆度差、模具制造困难、凸模损耗快。要实现

0.2 mm密集小孔冲裁并批量生产,需设计新的冲模结构与制造工艺。

4 模具结构设计

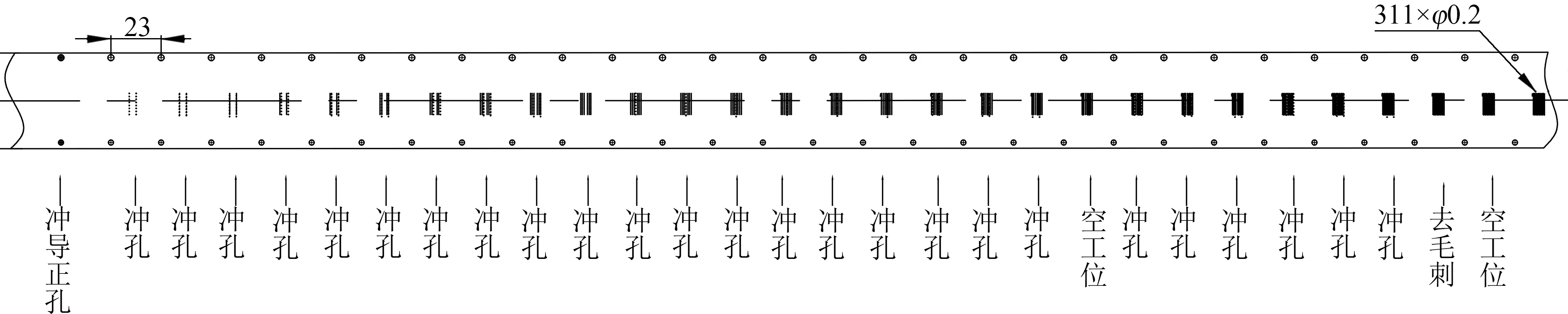

现通过1副级进模完成311个

0.2 mm密集小孔的冲压,通过多次优化模具核心结构(凹模板、凹模镶件和凸模固定板)及关键结构的加工工艺,保证了模具精度并成功导入批量生产,以模具冲压成形小孔替代蚀刻工艺技术。排样方案如图2所示,排样尺寸为644 mm×44 mm,步距为23 mm,采用

2 mm和

2.5 mm的双边载体双导正孔,共有29个工位。

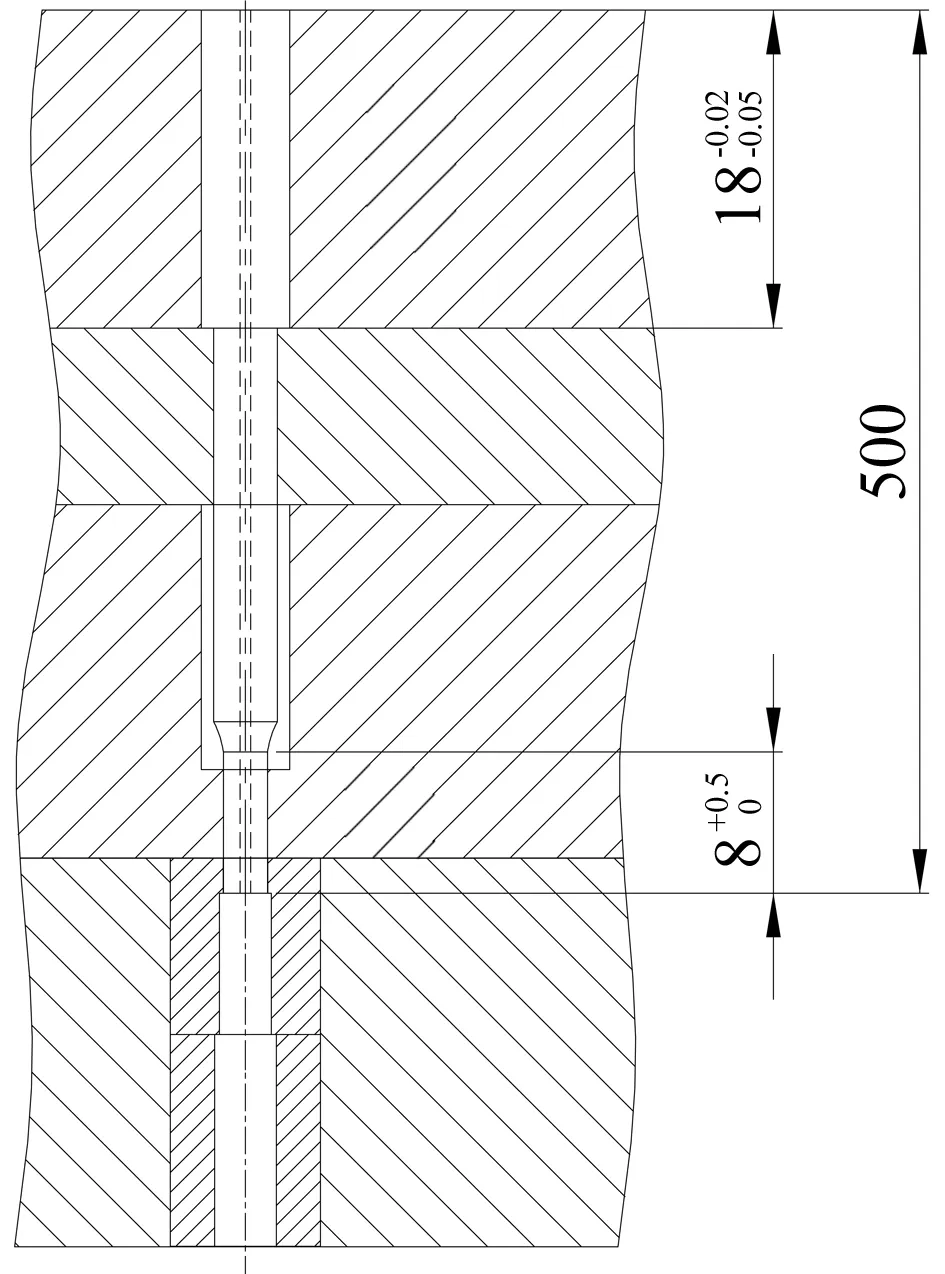

4.1 传统冲模冲孔结构

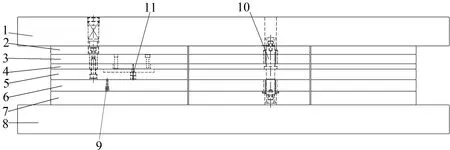

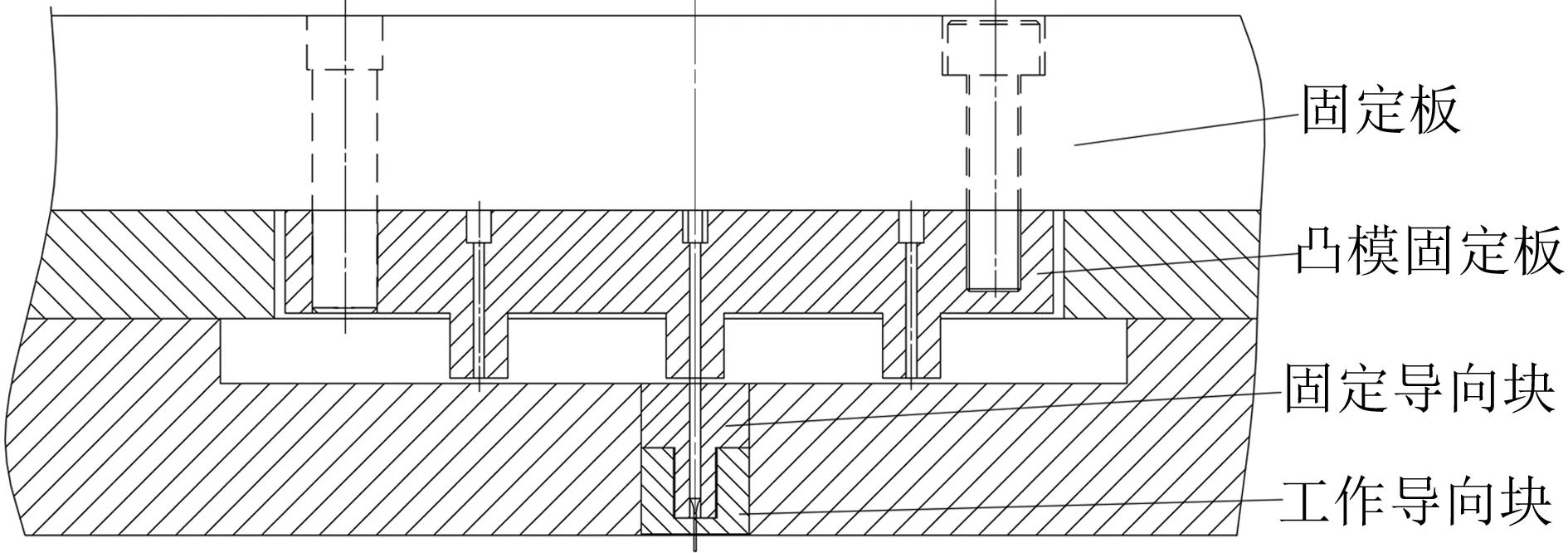

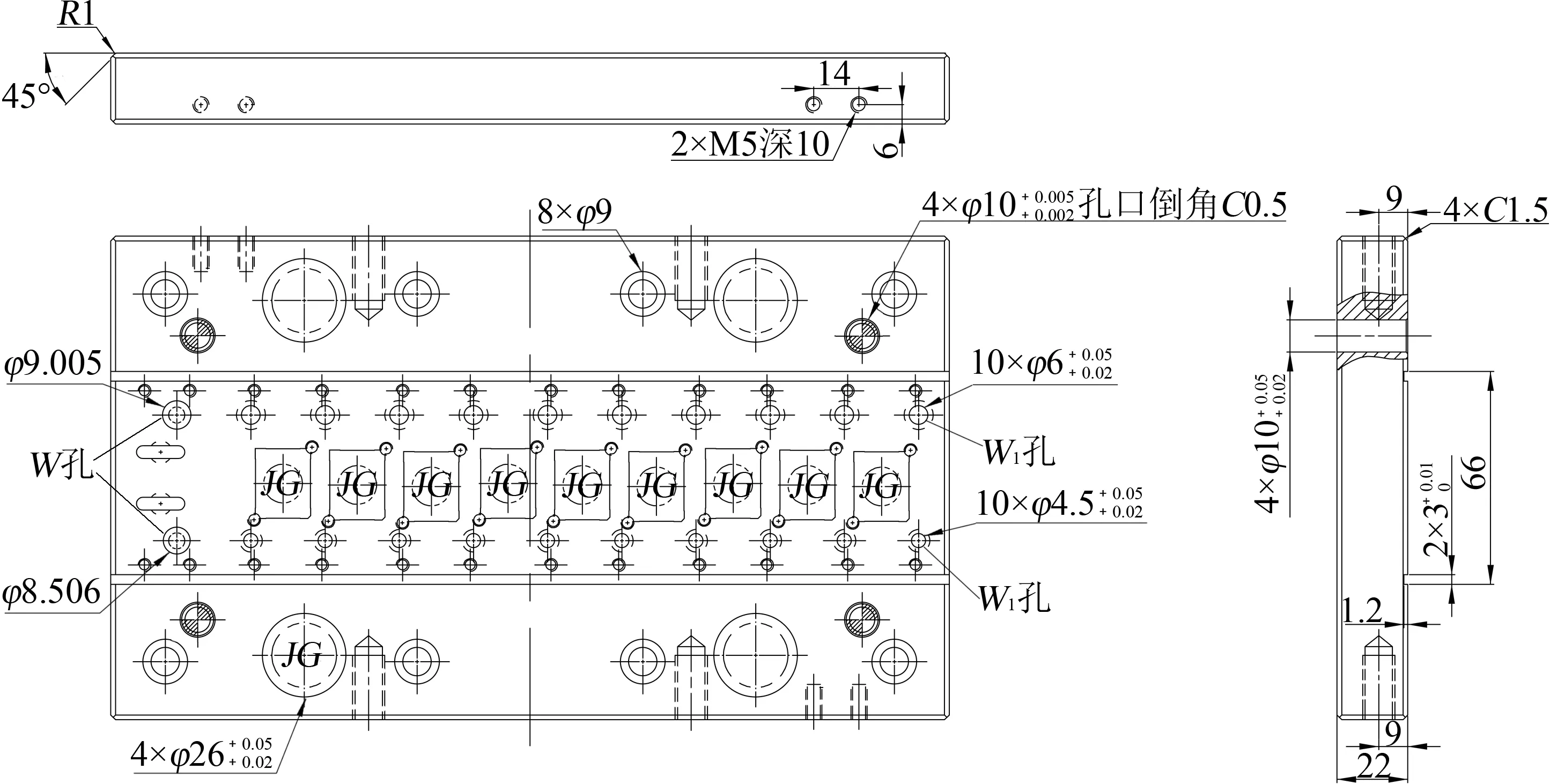

新模具结构如图4所示,采用精密导柱滚珠导向模架。为保证模具的导向精度和装配精度,固定板、卸料板、凹模板采用4根滚动导柱导向。为保证模具拆卸方便利于修模,模具整体设计为子模结构,同时采用上装弹簧结构。

4.2 新模具结构

传统冲孔结构如图3所示,需设计工作长度为8 mm的

0.2 mm小孔凸模,加工困难,且凸模强度差,而且

0.2 mm小孔凹模无法穿孔,不能采用慢走丝线切割加工。

为保证凸模工作强度,设计新导向结构,如图6所示。凸模固定板与固定板之间用销钉及螺钉连接,凸模长度可由50 mm减小为31.5 mm;凸模导正设计为双导向结构,分为固定部分导向和冲裁工作部分导向,凸模工作部分长度由8 mm减小为3.5 mm,固定板、固定导向块和工作导向块将凸模固定在凸模固定座中,为密集冲裁做准备。

4.3 模具关键成形结构

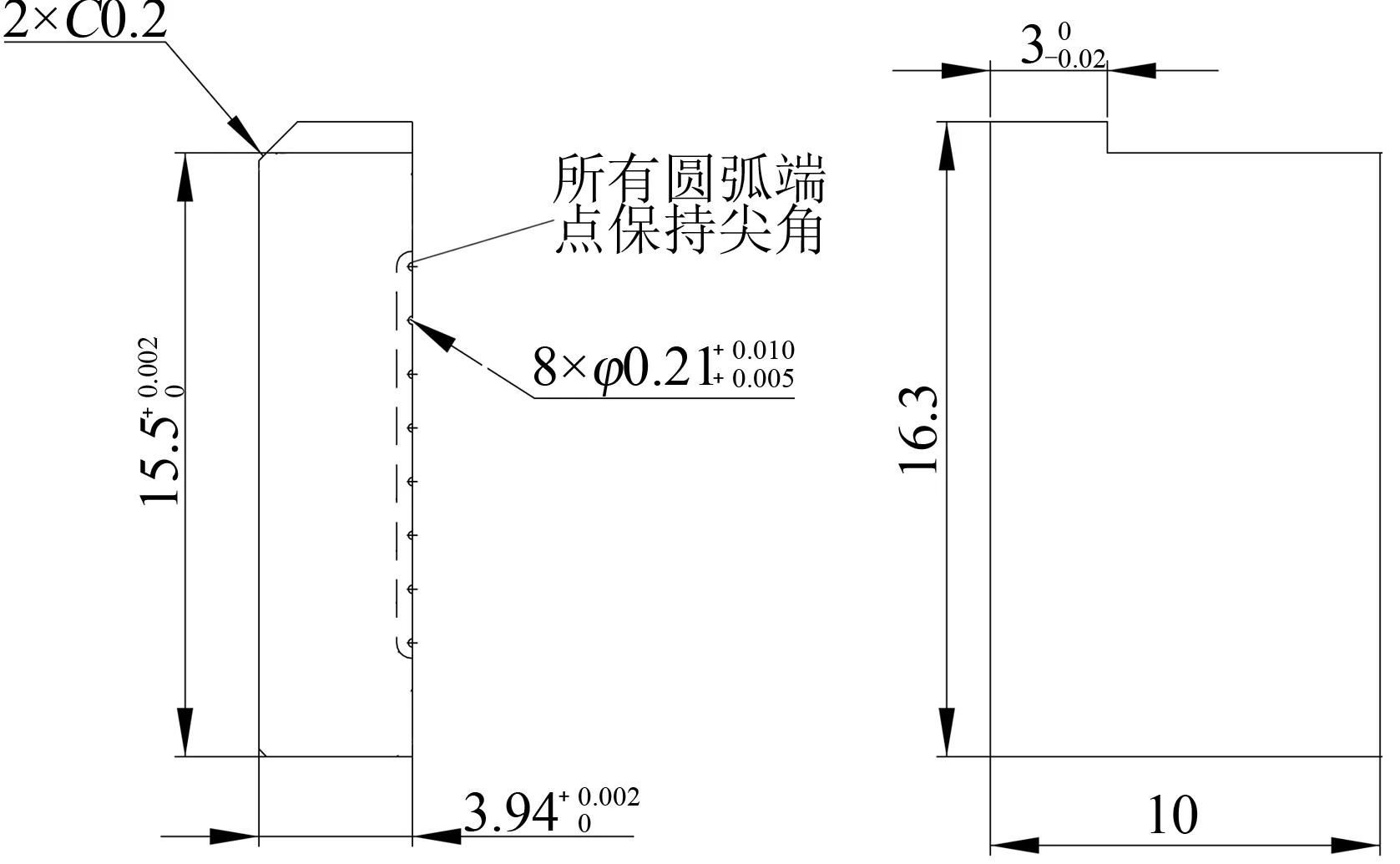

(1)凹模镶件如图8所示,使用快走丝线切割加工零件外轮廓并留0.05 mm余量,厚度留0.15 mm余量;再研磨外形尺寸,刀口面研磨0.005 mm余量,慢走丝线切割加工

0.15 mm半圆孔并留余量,加工完成后装入凹模护套精加工

0.21 mm圆孔到图纸要求。

如今,因为担心夫人摔着,潘际銮院士不再骑车载她了,而是改为手牵手,去菜场、去学校、去访学……时时刻刻不分离。潘际銮是南昌大学的老校长,南昌大学有一条“际銮路”,老两口回南昌大学故地重游,牵手走在这条路上,也被学生拍到了。

(2)凹模精度:凹模镶件因

0.2 mm孔过小而无法穿孔,不能采用慢走丝线切割加工,只能以左、右件各半圆的方式镶拼,精度不足会产生圆孔错位等不良现象。

教师在设计数学作业时,也要渗透培养学生自主探究能力的目标,通过设计开放性的作业,引导学生多层次、多角度、立体化地探究作业的内涵和答案,从而促进学生对数学理论知识的深入理解,提升学生运用数学知识探究生活实际问题的解决途径的能力。

在保证凸模强度与凹模精度的前提下,通过整合排布,根据凸模

1.3 mm挂台的安装空间进行密集布置,一个工位可同时冲裁14个

0.2 mm小孔,一个凸模固定座可同时安装42个

0.2 mm小孔凸模。现研发了1副级进模(长700 mm)完成355个

0.2 mm孔(间距0.46 mm)的冲裁,一周内完成了500万冲次的批量生产,零件成形质量稳定,凸模损耗低。

5 精度问题的解决

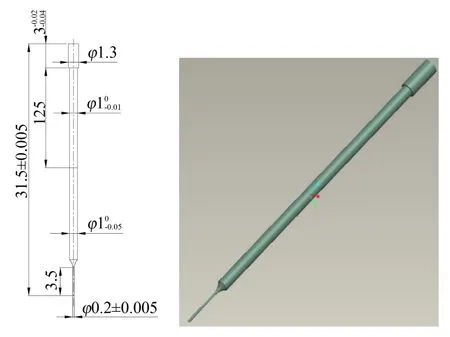

模具结构要突破的难点主要有3个:凸模强度、凹模精度和小孔冲裁的密集度。凸模结构如图5所示,凸模长度由50 mm减小为31.5 mm,工作部分长度由8 mm减小为3.5 mm,凸模材料由进口高速钢S790改为进口硬质合金CD650。

随着芯片制造工艺的发展,已无法再通过缩小晶体管尺寸进一步降低功耗,再加上芯片复杂度的上升,如不解决功耗问题,芯片中大量晶体管所产生的热量将达到晶体管所能够承受的极限,内部过热将严重影响芯片的可靠性甚至导致芯片的损坏从而引起系统的失效,这使得RM电路的功耗优化成为一个非常重要的现实问题.在采用基于信号概率的功耗计算模型进行RM电路的功耗优化时,需要解决电路中信号间的空间相关性问题.提出了一种基于概率表达式的MPRM电路功耗计算方法,利用概率表达式计算信号概率来解决电路中信号间的空间相关性问题,并使用二元矩图表示概率表达式.基准电路的实验结果表明所提出方法准确有效.

(2)凹模护套如图9所示,采用快走丝线切割加工型孔,护套外轮廓留余量0.1 mm,加工

1 mm倒角、背面槽及挂台,然后进行热处理;研磨以型孔为基准,外轮廓留0.05 mm余量,加工

0.3 mm倒角;以外轮廓为基准,慢走丝精加工型孔至图纸要求。钳工装配对应的凹模镶件后交检验,研磨厚度外形,各面留0.03 mm余量,最后再精加工凹模

0.21 mm圆孔,最后以

0.21 mm圆孔为基准研磨外形至图纸要求。

(3)凹模板如图10所示,铣加工

、

、

孔、螺纹孔及侧面底孔,钳工加工螺纹后将凹模板进行热处理,之后将其深冷处理去除内应力;平磨凹模板厚度尺寸22 mm,并留0.05 mm余量,其余外形尺寸平磨至图纸要求,慢走丝线切割精加工

、

、

孔留余量,再将凹模板进行热处理,平磨厚度尺寸至图纸要求,以

孔为基准将

孔和圆孔加工至图纸尺寸要求。

(4)凸模固定板如图11所示,铣加工

、

孔及圆孔,钳工加工螺纹后将凹模板进行热处理,之后将其深冷处理去除内应力;平面磨固定板外轮廓,各面加工至图纸尺寸要求,慢走丝线切割精加工

孔至图纸尺寸要求,

孔及圆孔留0.03 mm余量,再进行热处理并去除内应力,平磨厚度尺寸至图纸要求。

(4)检测照明与信号灯。照明情况应使用检测仪检测。而信号灯,则使用目测法。检测环境应该为全黑暗环境,然后将无轨胶轮车放置在BQDC100-8型机动车检测流水线上,随后采用上述两种方法分别检验。

6 结束语

经过量产的生产验证,模具结构合理,运行稳定,生产效率高。通过多次优化模具核心结构(凹模板、凹模镶件和凸模固定板)及关键结构的加工方式,保证了模具精度并应用于批量生产,以模具冲压密集小孔替代蚀刻工艺技术,零件生产的效率提升20倍。模具采用双导向结构对凸模进行保护,采用组合镶拼结构、一次组合加工成形等新工艺,为类似零件的模具设计提供参考。

[1]成 虹.冲压工艺与模具设计[M].北京:高等教育出版社,2014:104-135.

[2]洪慎章.冲模设计速查手册[M].北京:机械工业出版社,2012:117-158.

[3]孟玉喜,李 强,张 平.侧转向灯座接触片级进模设计[J].模具工业,2021,47(8):22-26,37.