车灯壳体模具定模自弹式斜顶研究设计

李孔富,廖锐豪,黄金香

(广州导新模具注塑有限公司,广东广州 511430)

1 引言

随着新能源汽车的发展,车灯产品的发展升级更加突出,而车灯模具作为模具行业中一个细化的高端模具类别,具有精度要求高、结构复杂、创新性强等特点。不断提升国内车灯模具的技术水平,推动国内模具产业向高端化升级,深度参与国际竞争,努力提升在国际高端模具的占比,向高质量发展具有重要意义。模具结构的紧凑化、轻量化发展是一个重要的途径。国内外模具设计师们对这一方面的技术提升也做出大量的贡献,但总体上由于现实生产对模具稳定性的极高要求及现行技术标准要求,绝大部分设计方案都会采用相对成熟保守的技术。这一定程度上制约了模具紧凑化的发展,不利于降低模具的成本。本文基于具有对车灯塑件模具丰富的设计技术经验及对模具各类结构的理解基础上,充分发挥了车灯模具创新性强的特点,提出改变传统设计结构方案,采用自弹式斜顶结构方案,实现车灯壳体塑件定模侧小面积、小行程倒扣抽芯脱模的要求。在专业3D 软件上进行详细的3D 造型设计及必要的动作模拟,确认优化完成后制造模具,针对机构的安装、导向、受力进行分析,验证其长期生产的可靠性及稳定性。这一设计成果对模具紧凑化、精密化、高端化发展具有积极的推动作用,实现模具轻量化、降耗减排,降本增效、可持续发展具有重大意义。

2 问题点分析及优化方向

车灯被喻为汽车的眼睛,目前已是集安全照明、信息交流、美化外观、气氛交融等功能为一体的汽车关键零部件之一,对汽车的功能性、实用性、安全性、舒适性及外观美化等都有重要影响。而其通常细分为:前照大灯(近光、远光、前转向、示宽、雾灯等)、后组合灯(后位、倒车、制动、后雾、后转向灯等)、雾灯(前后雾灯)和小灯(阅读灯、化妆灯、下车灯、气氛灯等)。

而在车灯组合里面壳体(基座)塑件一方面需要保证稳定可靠地把车灯安装固定在车体上;另一方面,与配合安装固定车灯组合内其它零件(如反射镜、衬框、PCB板等),壳休结构是车灯塑件中最复杂的零件之一,其正、反面均需设计有很多用于安装、定位、功能匹配的结构。这些结构通常为卡扣、卡槽、安装孔等特征,而这些特征在模具成型当中脱模需要设计抽芯机构,这类塑件模具,在动、定模都需要设计抽芯脱模结构,在模具结构选择上在动模侧的倒扣通常都是设计滑块,斜顶、或弹动模板的内抽芯结构来实现抽芯脱模;而在定模侧的倒扣也会设计类似的结构,如滑块(内抽芯)或者定模斜顶,但是,定模侧要实现这类脱模机构的动作,需要增加额外的定模顶出板、撑机辅助或通过油缸、弹簧、拉钩等驱动联接机构转换驱动才可实现抽芯,或者可能还需设计得更加复杂,即需增加弹定模板的设计(需要解决热嘴不可运动的问题)。在定模侧增加设计顶出板、弹整块定模板等,不仅需要考虑相关机构和热流道的干涉问题,还会直接影响到模具的厚度、强度,因此,有些模具会出现因模具厚度太厚而导致需要放到更大吨位的注塑机台上生产,模具厚度的增加,意味着需要使用更多的钢材,成本自然会增加,同时也给客户生产、排产造成困难及大幅度增加单品生产成本。这些问题又因塑件的需要不能简化或者删除相应的结构来解决。这样,如能通过模具结构优化去解决将是性价比非常高的解决方案。

在一些定模侧抽芯数量少、抽芯面积不大、行程也不大的塑件,将是设计者们思考并优化结构节约成本特别有利及可行的方向。基于此,设计团队做了大量的分析工作,对这类塑件模具开展了优化结构可行性研究分析,为优化相关模具结构并简化明确了方向。

3 结构方案分析

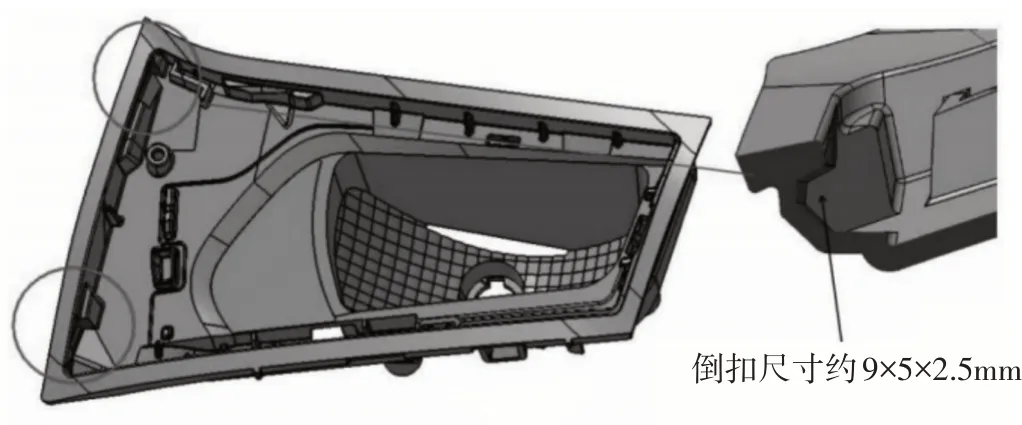

图1所示为汽车组合尾灯中的壳体塑件,其总体外围尺寸为214×113×128mm,形状结构复杂,定模侧有二处安装扣位需要抽芯脱模,符合模具抽芯数量比较少、抽芯面积也不大及行程有限等特点,是一个极佳的研究对象。按照以往设计技术经验,定模侧的这两处小抽芯通常做法有下面两种方案。

图1 塑件3D造型示意图

方案一:在定模侧增加设计一块弹板、采用油压油缸驱动并且油压还需要克服注射成型时型腔的注射压力,确保成型时抽芯不会出现后退,造成塑件不合格。卡扣这里的结构需设计成小内抽滑块形式,如图2所示,在这一方案当中塑件这两处扣位的内抽滑块开框后,定模型腔与胶位一侧形成明显的薄钢,薄钢这一侧是需要承受型腔注射压力的,这样,模具在这处薄钢位置出现强度不足、变形、开裂的风险极高,也会导致内抽滑块出现烧死。内抽滑块背部用于互锁及驱动的T块撑机强度也会受到影响,显然这一方案在定模侧需要增加油压、弹板等结构的情况下,模具也存在较大的风险,可以判定模具的性价比是很低的。

图2 内抽方案示意图

方案二:在定模侧设计成类似于图3 所示的分型面斜顶,此种结构开模时以弹簧弹力作为驱动力,斜顶正面紧贴动模分型面,开模时,斜顶由于弹簧作用,从定模型腔侧弹出紧贴动模分型面并向外滑动实现抽芯脱模,合模时则由动模分型面直接压回复位。结构中斜导柱起到导向作用,限位螺丝起到控制斜顶弹出行程。这类机构需要设计斜导柱并放置弹簧还需要设计限位螺丝,斜顶相对而言设计得比较大,在模具中占用的空间也会比较大,应用到这种抽芯面积少行程有限的塑件,相对于方案一有较大的优势,但其占用的空间仍然很大,也会有与其它结构相干涉的问题,影响比较大的是模具的冷却效果变差,增加冷却时间,影响模具生产周期,导致生产成本增加。

图3 分型面斜顶方案示意图

以上两个方案从原理上均可以满足抽芯脱模要求,但都存在一定的问题及风险,显然不是非常好的解决方案。制造出来也可能给模具增加更多的维护成本压力。

4 定模自弹式斜顶设计

经综合研究评估,在模具上设计了一种新型的斜顶抽芯脱模机构来解决这两处小卡扣的抽芯问题,这一机构由于结构相对简单,尺寸较小,几乎不占用额外的空间,模具可以设计得非常紧凑,模具整体尺寸也可以减少,节约模具成本。

在专业3D 设计软件中根据塑件造型,设计出整副模具3D 模型。在定模侧先行设计出自弹式斜顶概念3D 初步造型,再通过反复的修改优化、并安排进行动作模拟检查确认,在理论上符合设计标准及机械动作基本原理,最终定案完成这一机构组合设计。如图4所示,整个结构涉及定模型腔、动模型芯、斜顶、垫块、弹簧、锁紧螺丝、弹簧导向杆、固定螺丝等。其中,定模型腔、动模型芯作用为配合限制斜顶运作方向及定位,斜顶的作用为实现倒扣抽芯脱模,垫块作用为限制斜顶后退位置、支撑斜顶型腔注塑压力及固定斜顶块定模型腔处的位置,弹簧的作用为斜顶的弹出提供驱动力,锁紧螺丝作用为把垫块固定到定模型腔中。组合内斜顶4 个侧面与定模型腔、正面与动模型芯分型面均设计制造成滑配关系。

工作过程如图4所示:①开模抽芯脱模动作,合模状态时各组件均复位在设计原始位置,注射成型冷却完成后,注塑机后板开始运动同步带动动模向后运动,从而使动、定模分型面分离,在刚开始运动时,动模、定模分型面开始缓慢分离,那么正常情况下斜顶正面会失去支撑但由于有在弹簧力的作用下,斜顶是有往外弹出的趋势,这样就确保在斜顶行程内斜顶正面会紧贴动模分型面,在这个过程中定模型腔开框起到导向滑动作用,由于斜顶是斜向弹出,那么相对分型面会有一个侧向滑动的运动(滑动方向与分型接触面的方向平衡),即斜顶在这个过程中实现弹出和侧向抽芯脱模的复合动作,当动、定模分离到斜顶弹出到设计位置时,斜顶两侧耳朵与定模型腔限位槽接触不再运动,抽芯脱模动作完成;②合模复位动作,当完成一个注塑周期取完件后,模具从新合模,动、定模运动到设计距离时,动模分型面与斜顶正面开始接触,在模具继续合模过程中,斜顶在驱动力作用下沿定模型腔斜顶开框内运动,同时斜顶正面与动模分型接触面产生侧向运动,这个过程弹簧不断被压缩直到模具完全合模完成、斜顶完全复位到位为止,最终实现整个合模所有动作。

图4 自弹式斜顶动作原理示意图

试模验证:机构设计完成之后,模具进行了加工制造,自弹式斜顶在加工、装配及运动确认过程都比较顺利,完全符合设计要求。确认无误之后,安排试模生产验证,验证过程中重点关注了斜顶的运动顺畅度、平稳度及可靠性。经验证各项指标均符合设计要求,自弹式斜顶设计方案得到确认是可以替代传统方案实现小面积、小行程抽芯脱模目的。

5 总结与展望

本文在汽车车灯壳体模具的定模侧设计了自弹式斜顶抽芯脱模机构,对倒扣面积小、行程有限的抽芯脱模机构进行了最大程度的简化设计,避免了因这类倒扣设计抽芯脱模机构影响到模具的整体尺寸、生产周期,对模具的紧凑化设计、轻量化设计产生积极影响,充分体现车灯模具设计技术创新性强的特点。该结构先经过专业3D设计软件完成造型设计及必要的动作模拟验证,优化确认后制造了整副模具,通过装配、安装及模具试模来验证机构的可行性并得到最终的结果。本文的设计方案具有简单、实用、动作稳定可靠、生产验证方便、制造容易、成本低等特点,为车灯模具走向高端化、紧凑化、轻量化、降本增效、节能减排提供了借鉴意义。