铝锂合金在机载电子设备结构中的应用试验*

杨 龙,李文刚,王立志,齐文亮,李晓明

(西安航空计算技术研究所,陕西 西安 710068)

0 引 言

目前机载电子设备结构一般采用铝合金材料,具体包括硬铝、超硬铝以及锻铝、防锈铝等。这些铝合金一般都是在铝中增加铜和镁等元素,密度在2.7~2.8 g/cm3之间。而铝锂合金是铝-锂-铜-镁系可热处理强化铝合金,其强度水平与硬铝相当,密度则降低了10%左右[1]。由于铝锂合金和常规铝合金在加工工艺等方面基本相同,如果能将铝锂应用于机载电子设备结构件如机箱、安装架、模块结构件等产品中,在结构设计完全不变的情况下可减重10%以上,具有较为广阔的应用前景。笔者重点对铝锂合金的机载环境适应性进行了验证,并采用电子束焊接的方法解决了焊接成型问题,为铝锂合金在机载环境下应用奠定了基础。

1 性能比较

机载电子设备结构件减重已经进行了大量的尝试,如拓扑优化、强度仿真等手段已非常成熟。目前结构件的设计均以材料的加工极限为目的,壁厚最低可做到0.7~0.8 mm。因此,制约进一步减重的关键因素是材料的密度,对材料的强度相对要求较低。

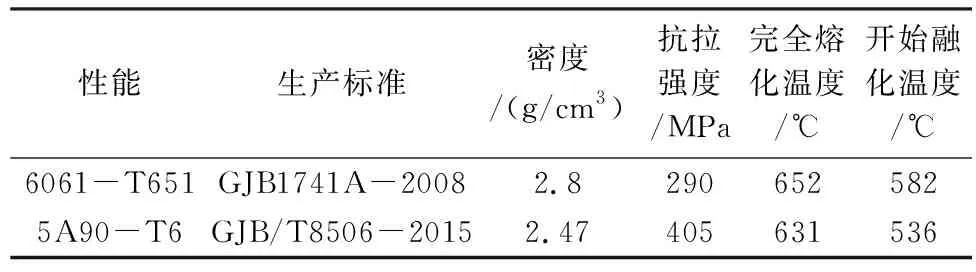

以机载电子设备结构件中目前应用较为广泛的铝合金6061为例,其与铝锂合金5A90在物理参数方面对比如表1所列。

表1 6061与5A90性能对比

从表1可以看出,铝锂合金强度优于6061,密度更低,具备减重价值。

2 性能验证

机载电子设备对材料的要求可分为三类:第一类是材料物理性能,具体包括强度、密度、导热性能、导电性能等。铝锂合金作为铝合金的一种,其性能可满足机载电子设备的强度、导热和导电需求。第二类是环境适应性,具体要求包括高低温、盐雾、霉菌、湿热、酸性大气等。第三类是材料工艺性,具体要求包括可加工性、焊接性能、喷漆附着力等。

2.1 物理性能分析

物理性能以相应国军标和材料手册为基础,其成分及密度验证可通过材料分析,力学性能和其它物理性能可通过制作样件,按相应测试标准获取[2]。经测试,铝锂合金5A90样件密度约为2.48 g/cm3,T6状态抗拉强度可达450 MPa左右,可满足机载电子设备的基本要求。

2.2 环境适应性研究及验证

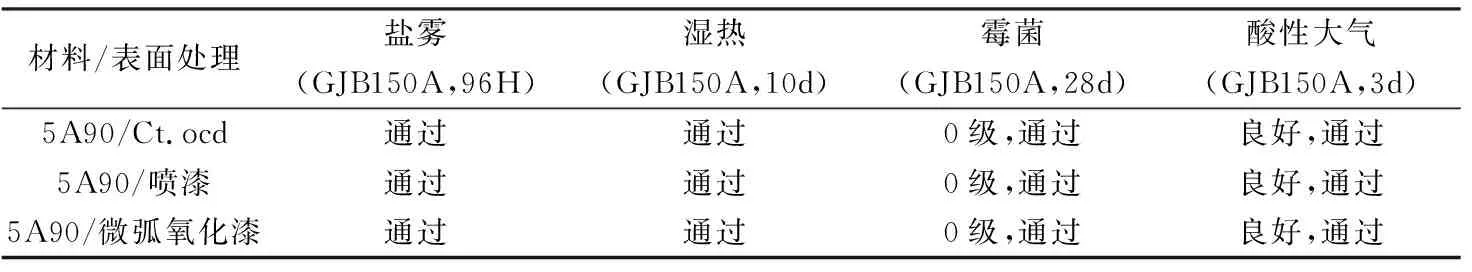

考虑机载电子设备特点和材料基本属性,环境适应性以GJB150A为准则[3],高低温可不进行验证,重点验证材料抗盐雾、湿热、霉菌及酸性大气性能。具体验证通过制作样片的形式进行,具体情况见表2。

表2 5A90环境试验验证情况

从三防试验结果可以看出,铝锂合金可满足机载环境适应性要求。

2.3 工艺性能研究及验证

2.3.1 可加工性能

由于机载电子设备结构一般尺寸均较小,加工难度不大。由于铝锂合金材料内部存在一定的各向异性和内应力,在机械加工过程中需要根据零件结构特点选用合适的装夹方式以及通过穿插必要的热处理消除零件内部应力,以提高产品质量及成品率。同时,在强度要求不高的情况下,也可考虑退火状态。

2.3.2 喷漆附着力

机载电子设备外部一般采用喷漆的表面涂覆工艺,因此铝锂合金与漆膜的附着力也需要考虑。采用5A90铝锂合金材料加工样件,在样件进行表面化学氧化后按现行工艺喷涂聚氨酯类油漆,采用画格法进行测试,结果评定为1级,满足产品需求。

2.3.3 焊接工艺研究

机载计算机机箱箱体组件一般采用焊接工艺加工而成。铝锂合金由于熔点相对较低,其中锂元素活泼等特点,焊接工艺方面需重点进行研究和验证。

(1) 真空钎焊 如表1所列,5A90铝锂合金是一种面向航空航天领域的新研材料,质量轻,耐蚀性好,强度高等都是它的特点。但材料固相线低(仅为536 ℃),超过500 ℃就易出现过烧的特性,造成了传统铝合金6061材料(固相线582 ℃)所用的真空钎焊钎料已不能满足5A90铝锂合金材料的真空钎焊问题, 6061用的A1SiMg钎料4004熔化温度为555~590 ℃,超过5A90铝锂合金母材固相线温度54°、超过过烧控制温度90°。如果采用硬钎焊,则需要钎料的固相线温度不低于465 ℃,液相线温度不超过490 ℃。经调研,市场暂时没有符合要求的焊料,后续需跟踪焊料发展情况,继续进行相关工艺试验。

(2) 电子束焊接 电子束焊接焊接速度快、能量密度大、工件变形小,适合于活泼金属的焊接,因此可作为铝锂合金焊接的选择之一。电子束焊接原理是利用25~300 kV的高加速电压将电子加速到0.3~0.7倍光速,通过电子枪中的静电透镜和电磁透镜将电子汇聚成能量密度高达106W/cm2以上的电子束,高速、高能电子束流轰击结构件,使束流周边金属迅速融化和凝固,从而实现焊接[4]。电子束焊接强度一般可达母材80%以上,性能优异。针对机载计算机机箱产品,其结构特点适合于电子束焊接,因此,为验证电子束焊接的强度和工艺,首先采用样件对焊缝强度进行验证,具体试验标准参考GB/T228.1-2010。五组样件中样件1从本体断裂,其余四件从焊缝断裂。具体参数如表3所列。

表3 焊缝强度检测结果

从试验结果可以看出,电子束焊接焊缝强度高于母材80%以上。

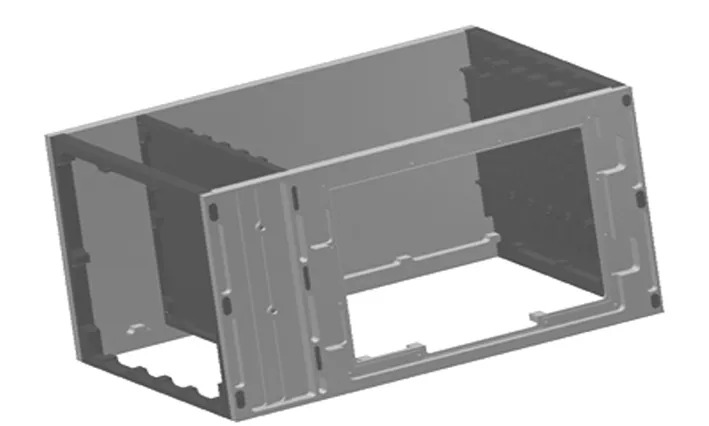

其次,参考GJB441中3/4ATR机箱,并针对电子束焊接特点进行了适应性设计,需要焊接的箱体部分如图1所示。

图1 针对电子束焊接设计的标准机箱箱体

该箱体采用电子束焊接后,整机按照GJB150A进行了12.8 g振动摸底试验,产品顺利通过了考核。

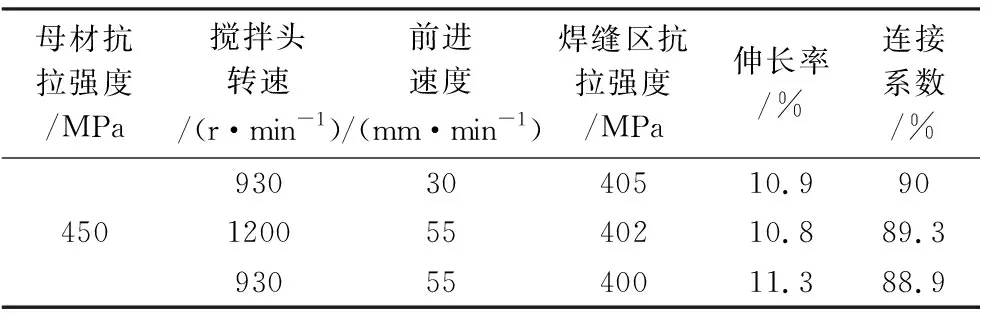

(3) 搅拌摩擦焊 搅拌摩擦焊热输入量低,焊接温度低,残余应力低,强度系数可达本体70%~85%,是另一种可选的焊接工艺。搅拌摩擦焊由焊针嵌入到零件对接处,通过搅拌头的告诉旋转产生热量,在机械和热的双重作用下,使焊接部分的材料温度升高并发生塑性变形,从而达到焊接目的。其工艺特点适合于侧壁液冷机箱、贯穿式液冷模块结构件的焊接。表4给出了5A90采用搅拌摩擦焊的焊缝性能[5]。

表4 搅拌摩擦焊焊缝性能

3 结 语

机载电子设备材料发展较为缓慢,铝锂合金的出现使其在减重方面有了一定的进展。目前机载电子设备结构部分占比约为35%~68%,铝锂合金的应用可使整机重量降低5%~10%,具有较好的应用前景。本文对铝锂合金应用于机载电子设备可能面临的环境适应性和工艺问题进行了分析和研究,并通过样件和产品进行了验证。验证结果表明,铝锂合金在物理性能、环境适应性方面均满足机载电子设备要求,可加工性、喷漆附着力、电子束焊接性能满足工艺要求,铝锂合金可在机载电子设备结构中推广应用。