节流方式对液体静压导轨刚度的影响规律研究

杜凯旋,阳 红,李加胜,孙守利,刘有海

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

节流器是液体静压导轨系统中重要的调节元件,调节各油腔的压力,使承载油膜具有一定的刚度,以适应负载的变化。国内外学者对于液体静压导轨系统中的节流器做了相关研究:张逸舟等[1]从理论计算与有限元仿真两方面分析了小孔节流方式液体静压导轨的静态性能和流场分布规律;夏毅敏等[2]通过有限元仿真计算油膜刚度,研究了小孔节流器的结构参数对Nanosys-1000 型超精密加工机床液体静压导轨承载特性的影响;Wang 等[3]采用有限元仿真的方法,建立了环形缝隙节流方式液体静压导轨的流固耦合模型,得到环形缝隙节流器长度与承载油膜刚度的关系,为节流器参数设计提供参考;Pascu 等[4]设计试验,在导轨面上施加载荷,通过对比油膜位移与稳定时间,得到不同液阻的节流器对液体静压导轨刚度的影响规律。

国内外关于某一类型节流器对液体静压导轨性能的影响研究较多,综合比较不同节流方式对液体静压导轨的影响较少。因此,本文采用有限元仿真与实验结合的方法,探究了小孔节流、毛细管节流、环形缝隙节流这3 种节流方式对液体静压导轨刚度的影响规律,为液体静压导轨的设计以及节流器的选择提供参考。

1 液体静压导轨原理与参数设计

1.1 液体静压导轨原理

液体静压导轨的原理如图1 所示。来自液压泵并经过滤的高压油液经节流器产生压力降后进入滑块的油腔,油液从油腔流出之后通过封油边,在滑块与导轨面之间形成一层很薄的高压油膜,使得滑块浮起;运动件之间为纯液体摩擦,极大降低了导轨与滑块之间的摩擦力,同时高压油膜能起到均化误差和减振的作用,因此被广泛应用于超精密机床中[5]。

图1 液体静压导轨的原理Fig.1 Schematic diagram of the hydrostatic guide

液体静压导轨的刚度是由滑块和导轨面之间的静压油膜所产生的,刚度表示油膜抵抗负载变动的能力,性能体现为导轨承受外界载荷作用后所产生的位移大小,即压力油膜承受外界载荷作用所引起的厚度变化量,厚度变化量越小表示液体静压导轨的刚度越好。

为探究不同节流方式对液体静压导轨刚度的影响,本文设计了液体静压导轨实验台,该实验台采用恒压力供油方式,在竖直、水平方向各有一对等面积对置油垫。闭式液体静压导轨的刚度为对置油垫的刚度之和,可简化为对其中1 个油垫进行探究,求解得到油膜的压力分布情况,对油膜的压力分布进行积分得到油膜的承载力F。分别计算得到油膜厚度为h时的承载力F(h)和油膜厚度为h+Δh时的承载力F(h+Δh),利用下式的逐差法可求得此时的刚度[6]:

1.2 不同类型节流器的参数设计

节流器是液体静压导轨系统中重要的补偿元件,具有调节油腔压力的作用,高压油液经节流器产生压力降后进入滑块的油腔,通常定义供油压力Ps与油腔压力Pr之比为节流比β,其计算公式为

节流比是液体静压导轨的关键参数,直接影响着油腔压力,从而影响油膜刚度。

小孔节流器属于变液阻节流器,毛细管节流器与环形缝隙节流器同属于固定液阻节流器,节流器的液阻体现在产生压力降和限制流量两个方面,为了探究比较不同节流方式对于液体静压导轨刚度的影响规律,需控制相关变量相同。因此,节流器的参数设计遵循着液阻相同的原则,即初始流量相同、初始节流比相同。

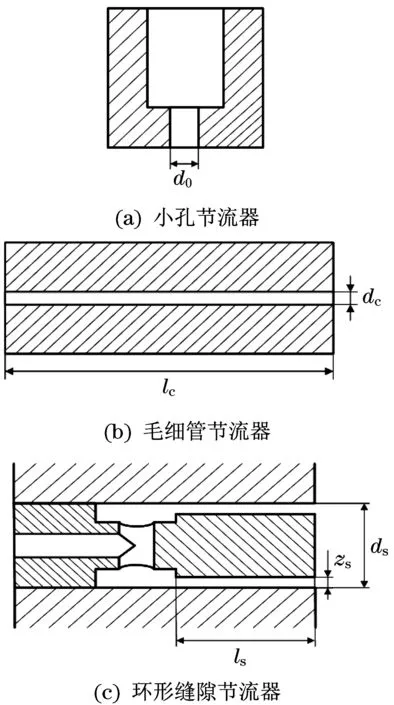

小孔节流器如图2(a)所示,液压油液流经薄壁小孔而产生压力降,是目前液体静压导轨中最常使用的节流方式;毛细管节流器是1 种细长圆管,如图2(b)所示,液压油液通过细长孔时受到沿程的摩擦阻力作用产生压力降,结构简单,具有动态过渡时间短、稳定性好等优点;环形缝隙节流器利用高精度圆柱与油路之间的间隙配合形成环形缝隙,如图2(c)所示,液压油液从环形狭窄缝隙中通过时产生压力降。

图2 3种节流器结构Fig.2 Schematic diagram of three types of restrictors

小孔节流器的流量为

式中:do为小孔直径;Cd为小孔节流流量系数,与雷诺数有关,小孔节流流量系数通常取0.55;ρ为液压油密度。

毛细管节流器的流量为

式中:dc为毛细管直径;lc为毛细管长;η为液压油动力黏度。

环形缝隙节流器的流量为

式中:ls为环形缝隙的长度;zs为环形缝隙厚度;ds为环形缝隙外径[7]。

相关边界条件参数设置情况如下:初始油膜厚度为20 μm,供油压力Ps为0.8 MPa,油腔压力Pr为0.4 MPa,节流比相同为2,液压油选用Mobil Velocite-10 号润滑油,20 ℃时其密度为860 kg/m3,动力黏度为0.019 Pa·s。设置小孔直径为0.3 mm,代入小孔节流器的流量计算公式,得到通过小孔的液压油流量为1 186.4 mm3/s。将流量代入到毛细管节流器和环形缝隙节流器的流量计算公式中,可得到毛细管节流器和环形缝隙节流器的设计参数关系式。在ANSYS FLUENT中建立3种节流器的承载油膜有限元模型,根据有限元仿真的结果对经验公式的结果进行修正得到相同初始节流比、相同初始流量条件下的3 种节流器设计参数见表1。

表1 节流器设计参数Tab.1 Design parameters of restrictors

1.3 液体静压导轨实验台设计

液体静压导轨实验台的组成如图3 所示,包括底座、辅侧导轨条、工作台、上导轨条、主侧导轨条、滑块、回油法兰和限位板。由于花岗岩材料具有长期尺寸稳定性好、导热系数和热膨胀系数小、吸振性能好、加工方便且成本低、易获得高精度以及使用寿命长等优点,液体静压导轨实验台的主要部件底座、辅侧导轨条、工作台、上导轨条和主侧导轨条均选用济南青花岗岩制作。

图3 液体静压导轨实验台Fig.3 Hydrostatic guide test bench

工作台用来进油、分油以及安装节流器,液压油经过工作台的内部油路到达节流器,在节流器处产生压力降后分往4 个油腔,这种将节流器安装在工作台内部的设计方法可以方便更换节流器,只需将堵头拧开以后更换节流器即可。

滑块的竖直方向与水平方向各有2 个对置油垫,如图4 所示为单个油垫结构,包括进油孔、油腔与封油边。封油边长L=198 mm,封油边宽B=46 mm,油腔长l=160 mm,油腔宽b=20 mm,油腔深d=3 mm。

图4 油垫结构Fig.4 Schematic diagram of oil cushion structure

2 液体静压导轨油膜刚度仿真实验

2.1 有限元模型建立

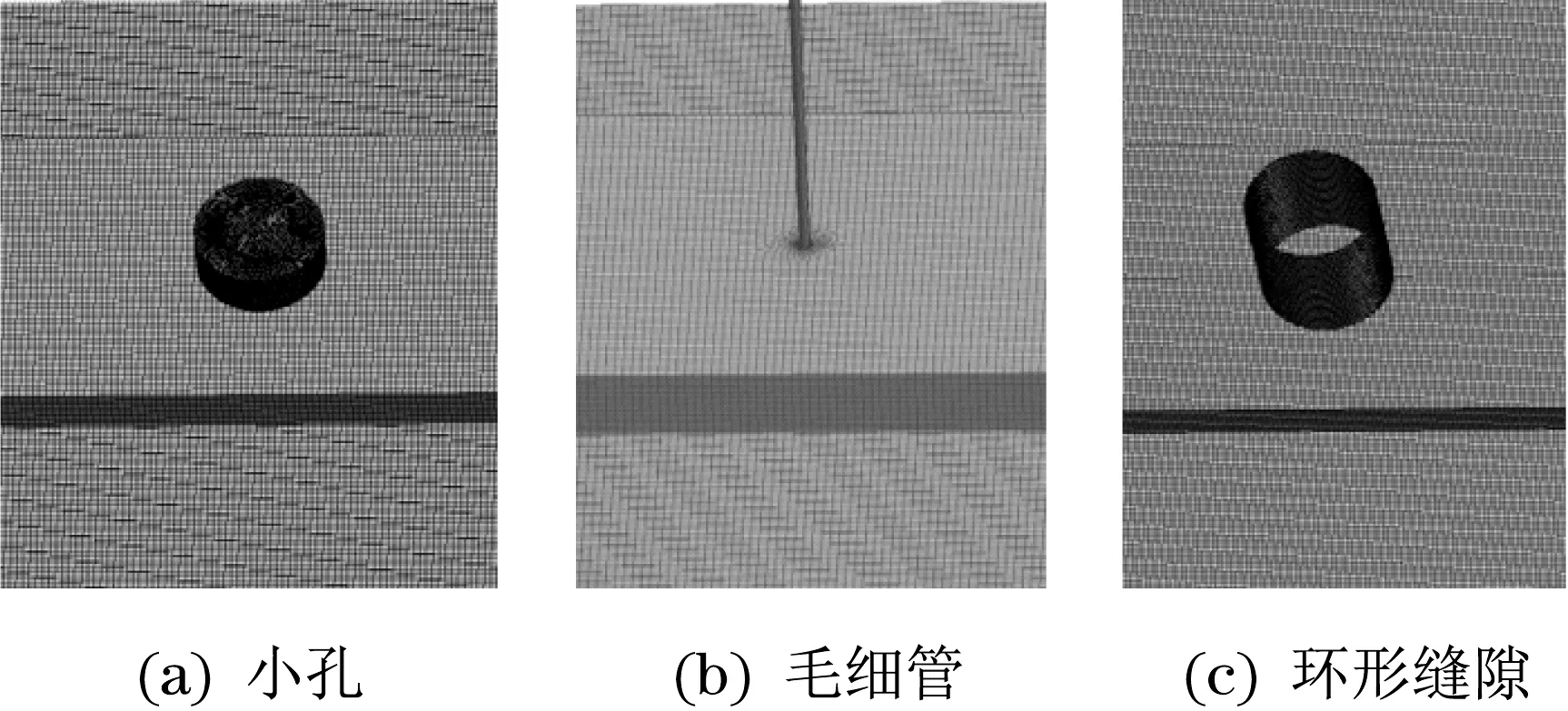

根据节流器和液体静压导轨油垫的设计参数,在ANSYS 前处理软件Design Modeler 中建立了3种节流方式的承载油膜三维模型,将液压油的入口设置为inlet,将封油边的4 个出油端面设置为outlet,其余的节流器外壁面、油腔壁面与封油边壁面视作刚体,设置为wall。接着导入Mesh 中划分网格,油膜厚度方向上的尺寸与其余方向上的尺寸相差103数量级,因此将模型分为节流器、油腔与油膜3 块进行划分,节流器采用六面体主导网格划分方法,节流器附近液压油压力变化梯度较大,在节流器处网格应设置更加密集,油腔与油膜采用扫掠网格划分方法,在油腔的厚度方向划分为10 层网格,在油膜的厚度方向划分为5 层网格,全部网格数量约为65 万,网格划分情况如图5 所示,无扭曲畸变和负体积网格,符合FLUENT求解要求[8]。

图5 承载油膜网格划分情况Fig.5 Grid division of bearing oil film

2.2 油膜刚度仿真与实验探究

将网格导入FLUENT 中对液体静压导轨承载油膜压力场进行求解,求解时做以下假设条件:①液压油是不可压缩的三维定常流动,且与壁面无滑移,此时从节流器进入油腔的流量和从封油边流出的流量相等;②不考虑油压作用和温度变化引起的滑块、导轨与底座的变形情况;③忽略重力与温度对润滑油影响[9]。迭代求解得到3种节流方式的承载油膜压力分布云图,如图6所示。

图6 3种节流方式承载油膜压力云图Fig.6 Threethrottlingmethods’ pressure nephogram of the bearing oil film

由压力分布云图可以看出,最大油液压力位置出现在通过节流器之前,大约为0.8 MPa;从毛细管节流方式与环形缝隙节流方式的压力云图中可看出,油液通过节流器时压力逐渐降低,到达油腔内部后压力恒定不变,大约为0.4 MPa;然后通过封油边慢慢降低至与环境压力相同。

为了验证有限元仿真计算结果的可靠性,设计实验探究了液阻相同时不同节流方式时油膜刚度,实验装置如图7 所示。负载转接板固定在工作台上,用于放置砝码,滑块的4 个面被导轨包围,制作了一个直角测量工装,使用导轨AB 胶固定粘接在滑块侧面,采用瑞士TESA TT80 电感测微仪与电容位移传感器测量滑块位移变化情况,测量精度为0.01 μm,通过测量砝码放置前后的滑块位移,从而计算得到油膜刚度。

图7 油膜刚度实验测试Fig.7 Oil film stiffness experiment test

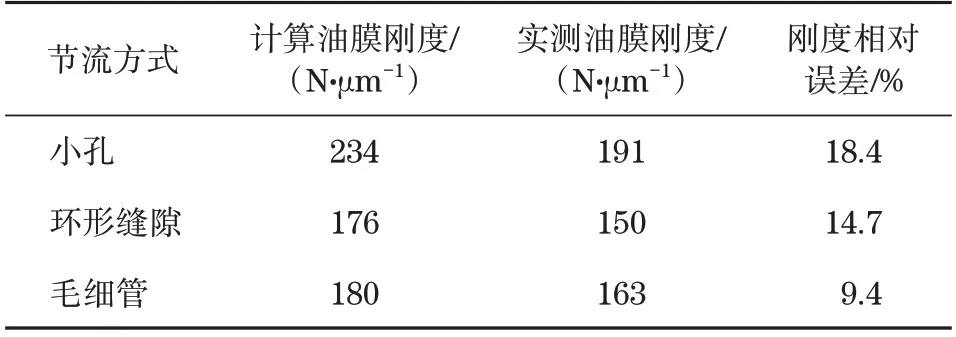

仿真计算与实验测量的油膜刚度结果见表2。在输入条件相同时,小孔节流方式的油膜刚度最大,毛细管节流方式的油膜刚度次之,环形缝隙节流方式的油膜刚度最小。对比仿真计算与实验测量的油膜刚度结果可以看出,实测油膜刚度偏小。因为在液压油进入液体静压导轨的沿途经过油管和内部油路,产生压力降导致实际油腔压力偏小,相对误差在20%以内,说明有限元仿真计算方法的具有一定的准确性。

表2 油膜刚度的仿真与实验结果Tab.2 Simulation and experimental results of oil film stiffness

2.3 油膜厚度与供油压力对油膜刚度的影响

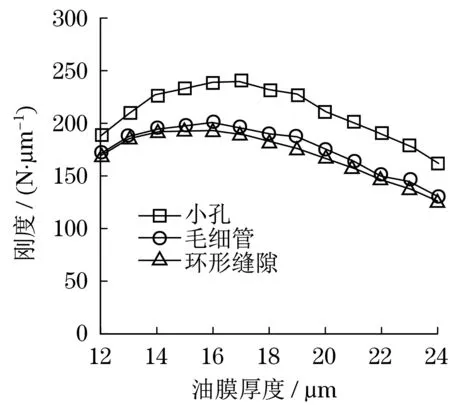

在前处理的有限元模型中改变承载油膜的厚度,求解得到不同油膜厚度下3种节流方式的油膜刚度变化曲线如图8 所示。随着油膜厚度的增加,油膜刚度先增加后减小,存在一个最佳油膜厚度使得油膜刚度最大,最佳油膜厚度为16 μm左右;小孔节流方式的油膜刚度明显大于毛细管节流方式和环形缝隙节流方式,毛细管节流方式的油膜刚度略大于环形缝隙节流方式,小孔节流方式的油膜刚度最优。

图8 油膜厚度与油膜刚度的关系Fig.8 Relation between oil film thickness and stiffness

改变供油压力进行求解,得到不同供油压力时3种节流方式的油膜刚度变化曲线,如图9所示。

图9 供油压力与油膜刚度的关系Fig.9 Relation between oil pressure and stiffness

油膜刚度随着供油压力的增大而增大,近似呈正比例关系。因为油腔压力会随着供油压力的增加而增加,导致油膜刚度增大,对于不同节流方式,小孔节流方式的油膜刚度大于毛细管节流方式,毛细管节流方式的油膜刚度大于环形缝隙节流方式。当初始液阻相同时,小孔节流方式的油膜刚度最优。

2.4 节流方式对供油压力波动的敏感性研究

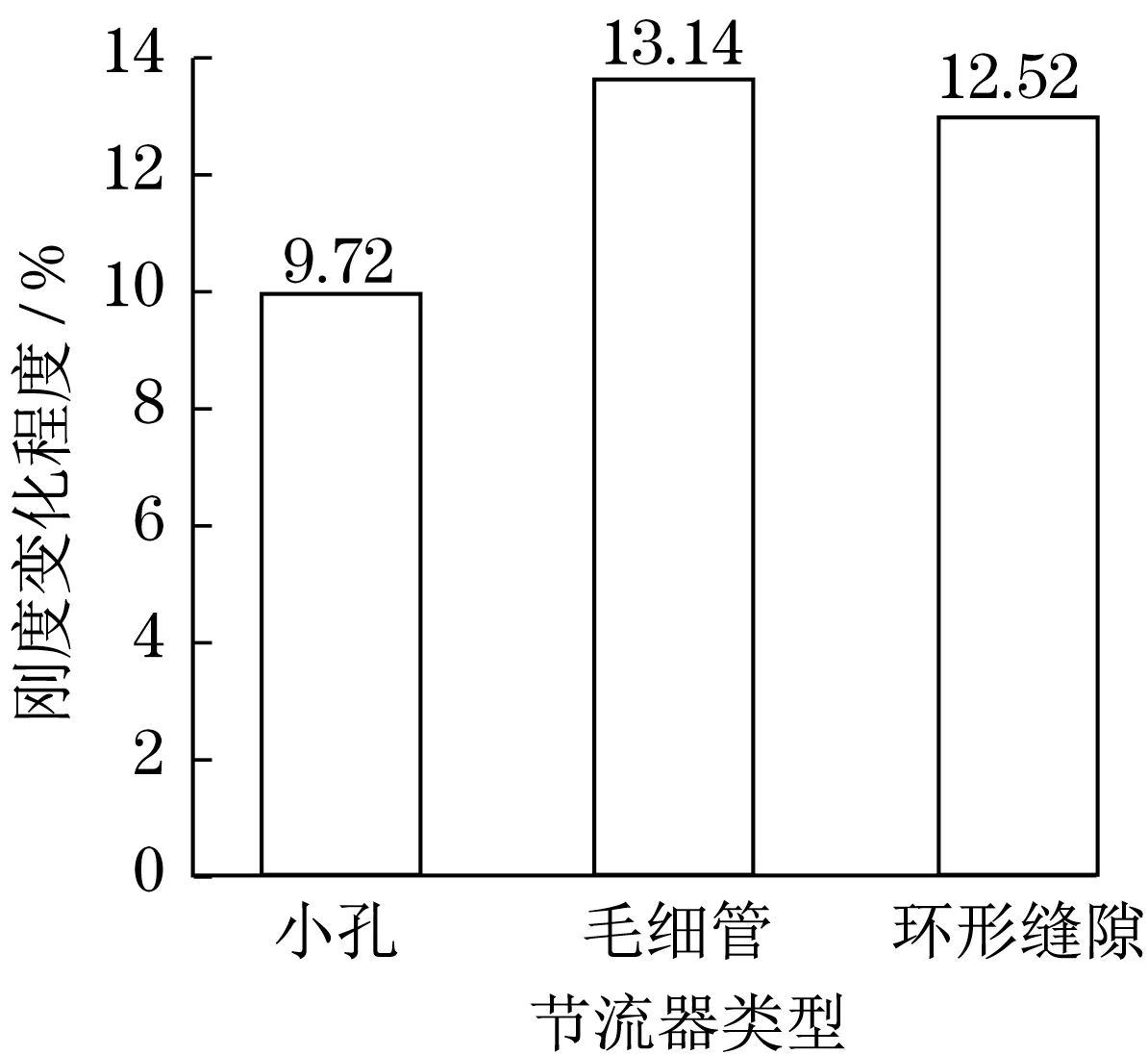

供油液压站一般采用齿轮啮合的方式给液压油加压,由于齿轮副的转动,吸进来的油体积变小,压力增加,随着齿轮副的周期转动从而周期性的吸油排油,齿轮泵的不连续加压使得供油压力不可避免地存在油压波动[10],在加工过程中会在工件上留下波纹误差,因此有必要探究节流器类型对于油压波动的抑制能力。供油压力波动可近似为低频正弦波动,在仿真计算中,供油压力设置为0.8 MPa时,给予供油压力±0.05 MPa 的油压变化量,计算得到0.75 MPa 和0.85 MPa 供油压力时的静刚度,通过以下公式计算得出刚度变化程度e:

油压波动导致3种节流方式油膜刚度的变化程度如图10所示,小孔节流方式的油膜静刚度变化程度最小,对于油压波动的敏感性最低,采用小孔节流方式更能减弱供油压力变化对加工精度的影响。

图10 3种节流方式刚度变化程度Fig.10 Variation degree of stiffness of three throttling methods

3 结论

本文采用有限元方法与实验探究结合的方式,首先计算得到相同液阻条件下3 种节流器的设计参数,再根据设计参数建立有限元模型,并且搭建实验装置,探究了不同节流方式和设计参数对液体静压导轨刚度的影响规律,主要结论如下:①在相同初始流量、相同初始节流比条件下,小孔节流方式的油膜刚度优于毛细管节流方式与环形缝隙节流方式。②油膜刚度随着油膜厚度的增加先增大后减小,存在一个最佳油膜厚度使得油膜刚度最大,3 种节流方式的最佳油膜厚度为16 μm 左右。③相同初始液阻条件下,油膜刚度随着供油压力的增大而增大,近似呈正比例关系。④小孔节流方式对于油压波动的敏感性低于毛细管节流方式和环形缝隙节流方式,采用小孔节流方式更能减弱供油压力波动对加工精度的影响。