基于伺服泵控的车用电液负载敏感液压系统及特性研究

于志刚,王亮亮,王小龙,谭 涛

(1.成都工业职业技术学院汽车工程学院,四川成都 610218;2.重庆市汽车动力系统测试工程技术研究中心底盘性能试验室,重庆 401120;3.成都大学机械工程学院,四川成都 610106;4.成都雅骏新能源汽车科技股份有限公司技术部,四川成都 610100)

电液负载敏感液压系统在汽车领域得到广泛应用[1-3]。为克服泵源与负载之间存在的不匹配问题,目前大部分学者主要利用负载敏感方法来实现优化的功能。该方法可以对泵源流量进行灵活调节,同时设置了可以实时检测的负载压力调节泵源,确保输出功率良好匹配负载功率,有效降低系统节流损耗与系统发热量,使其达到更长使用寿命[2-3]。上述调节方式在众多机械制造领域都获得了广泛应用。当机液负载敏感系统通过长管道进行压力反馈时会引起反馈过程出现滞后的情况,导致系统方式稳定性下降的结果[4-5]。针对以上问题,有学者通过开发电液负载敏感系统来实现优化,该系统跟常规控制方式的机液负载敏感系统相比存在明显差异,需根据压力参数的变化来实现反馈功能,压力传感器具备对压力信号的明显放大作用,并在系统中配备了专门的机液负载敏感泵[6-8]。

为增强负载敏感系统运行稳定性,对控制过程设置了电液流量匹配模式,通过调节阀开度大小作为控制条件并对执行器中的介质流量进行计算,最终确定电控泵的信号变化情况,按照以上方式完成电控泵和伺服阀的同步调节功能[9-11]。不同于普通泵控系统,负载敏感系统可以对负载状态进行实时监测,并且可以设置不同的泵源转速、排量达到与施加的负载形成良好匹配的效果,使得控制模型、压力、系统能效等存在较大差异[12-14]。根据以上分析,本文先对建立在伺服泵控基础上的电液负载敏感系统运行原理开展研究,再根据各部分流量变化方程建立分析模型,之后对系统控制过程进行了研究,对设计工况下压力、能效和泵控模式实施对比。同时利用AMESim 构建得到建立在伺服泵控基础上的负载敏感系统仿真分析模型,对上述分析过程准确性与控制有效性进行了分析。

1 系统设计

1.1 基于伺服泵控的电液负载敏感系统原理

采用伺服泵控方式实现的电液负载敏感系统工作原理如图1 所示。此系统包含了泵控压力子系统以及泵控位置子系统2 个部分。泵控压力子系统包含了伺服电机、压力传感器、控制器、定量泵。其中,压力信号选择器是通过接收到的伺服阀信号进行模型计算,并判断系统进油腔的压力状态,电机运行过程的转速则通过压力调节器来获得所需的泵输出流量,从而在泵出口和进油口之间形成一个恒定的压力差。

图1 基于伺服泵控的电液负载敏感系统原理Fig.1 Principle of electro-hydraulic load sensing system based on servo pump control

泵控位置子系统包含了伺服阀、位置传感器、液压缸、位置控制器。其中,位置控制器可以对阀芯位移进行调整使伺服阀达到不同的输出流量,从而完成对液压缸位移的控制。根据各自职能差异,泵控压力子系统控制泵出口压力通常会比进油腔压力高出一个固定值,具有负载敏感特性;同时利用泵控位置子系统进行液压缸运动控制,达到高精度与高频响的控制效果。

1.2 数学模型

分别采用伺服泵控制信号与泵出口压力作为输入与输出,从而为泵控子系统设置了仿真模型。本次建立的模型方向为液压缸沿右伸出的方向为正向,沿左收回的方向为负向;左腔油液流入为正向,流出为负向;右腔出油流量表示正向,进油表示负向。

液压缸的输出力和负载平衡方程如下:

式中:m为负载质量;xp为活塞位置;P1、P2为液压缸的两腔压力;Ap为液压缸有效面积;B为系统运行部件的黏性系数;f为未建模力与干扰力。

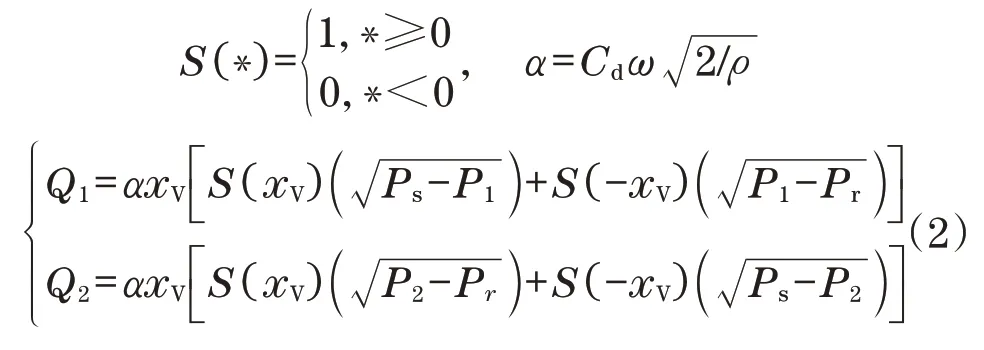

伺服阀流量可通过下述方程进行计算:

式中:Cd为伺服阀流量系数;ρ为液压油密度;w为伺服阀面积梯度;Q1、Q2为液压缸两腔流量;xV=kVuV,其中uV为伺服阀输入信号,xV为伺服阀阀芯位移,kV为伺服阀增益。

考虑到伺服阀频率响应比系统频率更快,为简化模型,通过简化使伺服阀呈现比例变化特征。通过简化得到以下表达式:

1.3 控制方法

泵控压力子系统为闭环反馈设置了前馈控制方式,从而达到抑制扰动程度的效果。采用上述控制模式一方面可以通过前馈控制过程来补偿扰动,同时也可以利用闭环反馈来获得较高的控制精度。泵控压力子系统的控制流程如图2所示。

图2 压力环控制框Fig.2 Pressure ring control block diagram

先由压力信号选择器接收到的阀芯数据确定进油腔压力,根据设定压差确定子系统压力。再通过泵出口压力信号完成伺服电机转速控制,从而完成泵出口压力闭环伺服的调节过程。为了更高效地控制泵控子系统、降低泵源压力波动性,设置了流量前馈的环节来调整阀口流量变化引起的变化。

2 仿真分析

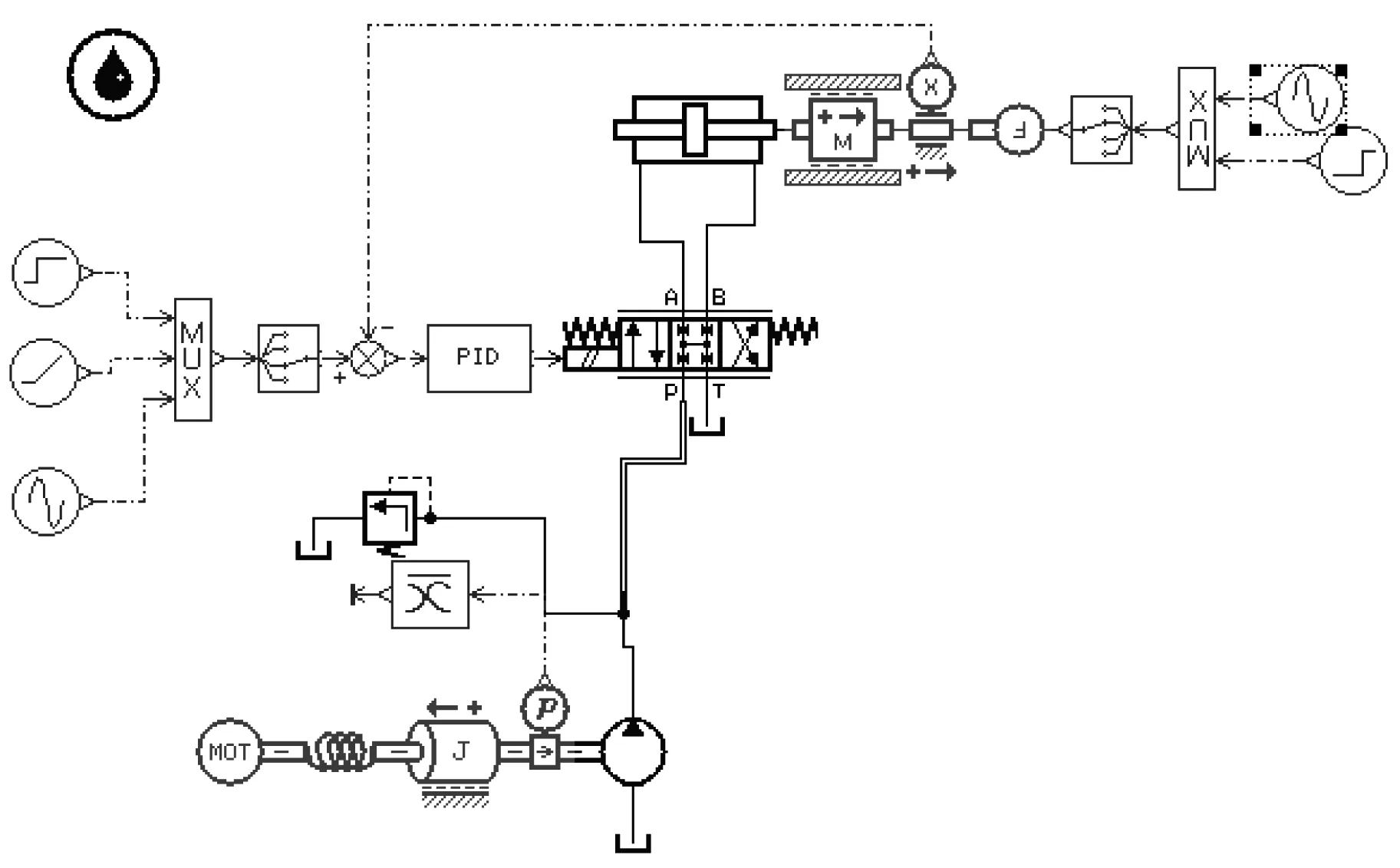

在模型参数中加入了泵源机械动态条件,设置了伺服电机机定量泵转动惯量、刚度与黏性阻尼。同时根据G761-3004B 伺服阀和NCB2-020-1-10 定量泵确定模型参数,结果见表1。同时本文建立了泵控系统仿真模型如图3 所示。普通泵控系统模型是以定量泵、溢流阀一起搭配组建形成恒压泵源,将介质经过溢流阀产生的溢流压力设定在6 MPa,再将其余各参数按照与负载敏感系统同样的条件进行设置。

表1 仿真参数Tab.1 Simulation parameters

图3 负载敏感系统AMESIM 仿真模型Fig.3 AMESIM simulation model of load sensing system

2.1 阻抗工况仿真

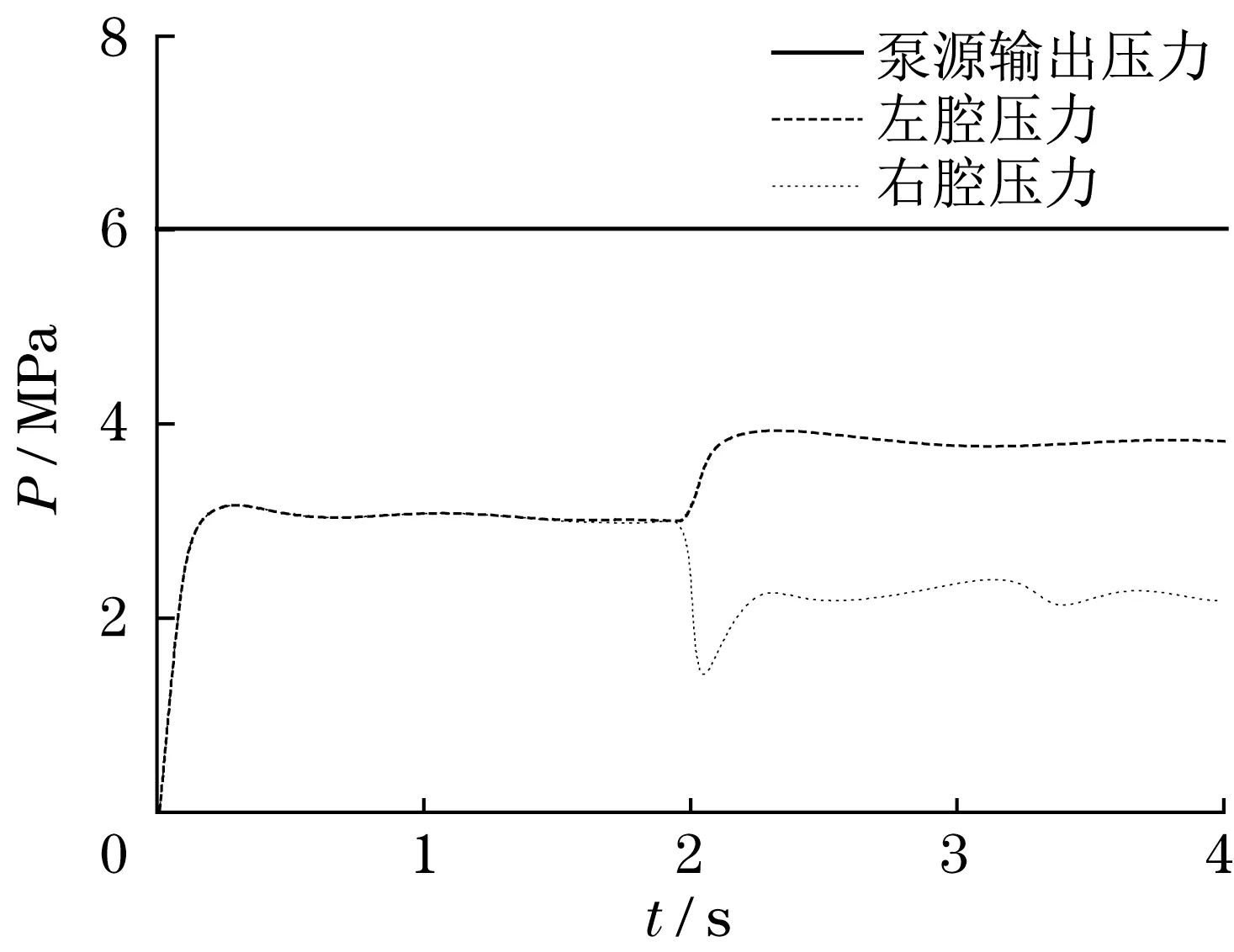

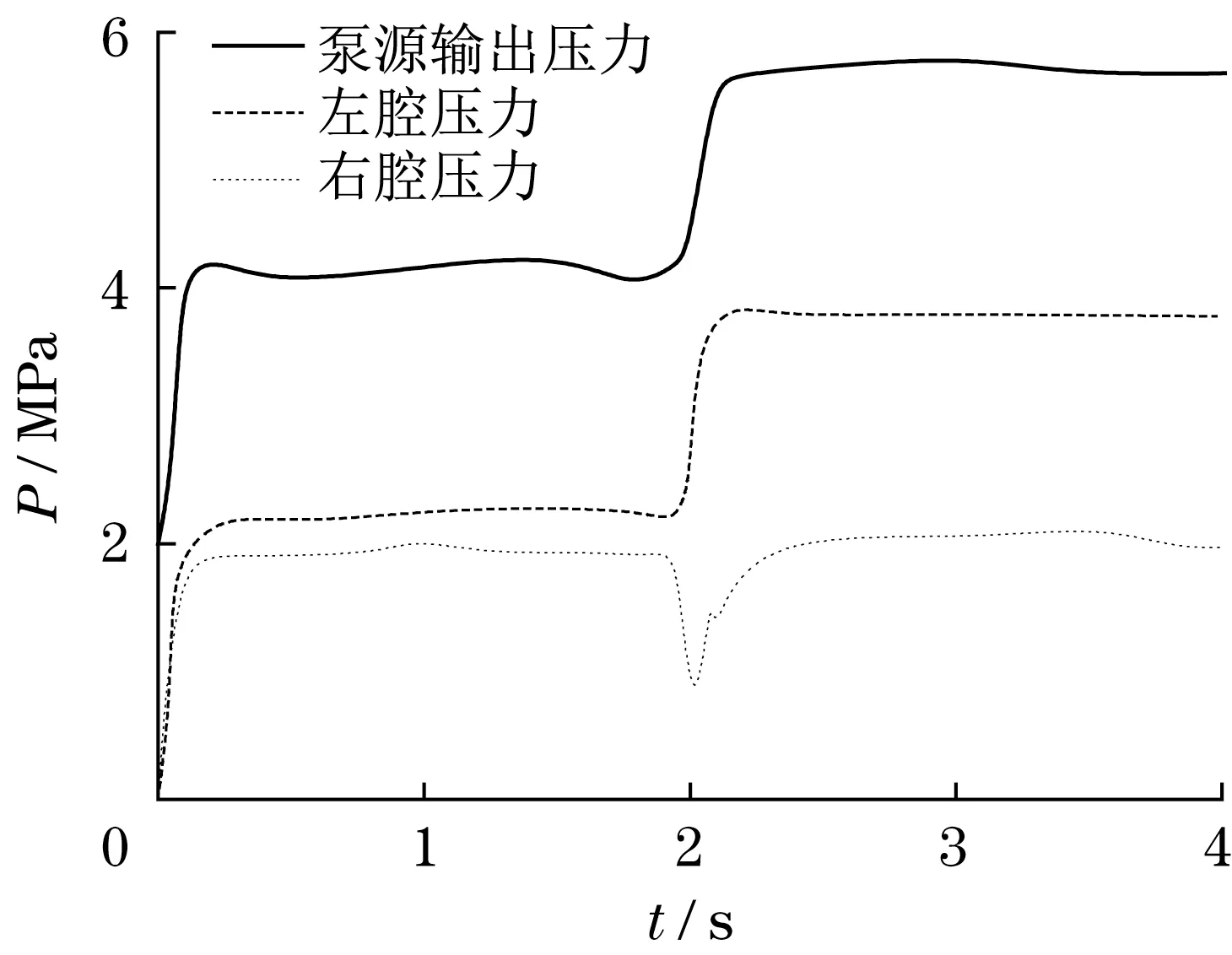

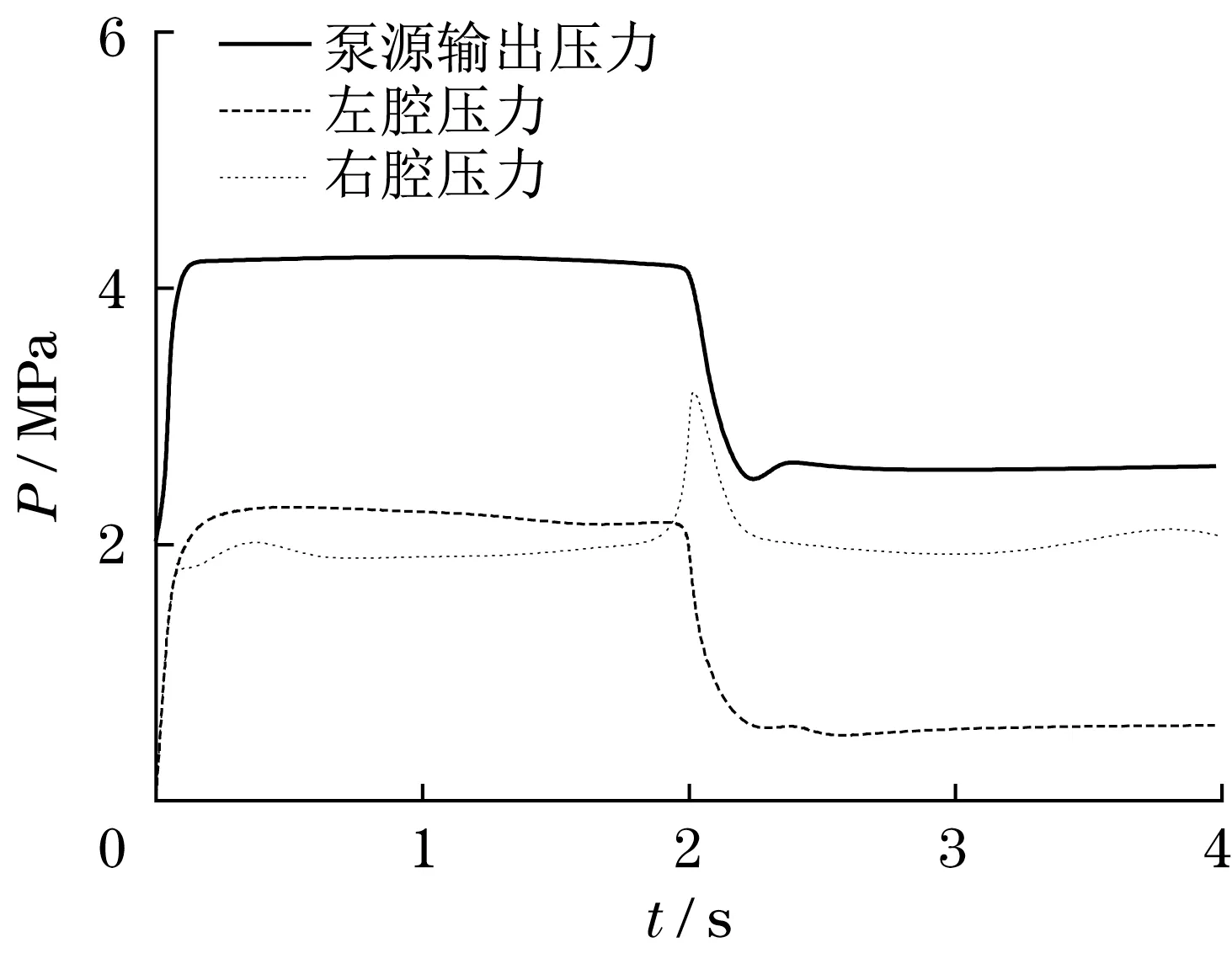

为分析阻抗工况对泵控和负载敏感系统的影响,将位置指令表示成斜坡信号,其表达式为xd=0.05t,控制压差指令为2 MPa。2 s 时新增1 kN 阶跃力对活塞运动进行限制。负载敏感系统中每个腔的压力变化曲线如图4 所示,普通泵控系统的腔体压力变化情况如图5所示。

图5 阻抗工况下泵控系统各腔压力Fig.5 Pressure in each chamber of pump control system under impedance condition

根据图4可知,处于0~2 s时间段内,系统未受到外力作用,左腔与右腔的压力都保持2 MPa 的稳定值,泵源输出4 MPa的压力,2个节流口压差设计值与实际压差都在2 MPa 附近。此时左腔与右腔相比发生了压力的明显升高,此时虽未施加外部作用力,但液压缸依然会受到黏性摩擦力作用。2~4 s 时间段中,增加了1 kN 阶跃载荷对液压缸进行限制,使泵源输出压力提高1.50 MPa,达到6 MPa,2个节流压降依然为2 MPa。

图4 阻抗工况下负载敏感系统各腔压力Fig.4 Pressure in each chamber of the load-sensitive system under impedance condition

根据图5可知,介于0~2 s范围内,系统中不存在外力,泵源压力为6 MPa,2 个节流口压差等于2.8 MPa。进入2~4 s时,加入1 kN作用力对液压缸位置进行限制,使左腔压力升高0.75 MPa 变为3.75 MPa,此时右腔压力降低0.75 MPa变为2.25 MPa。

处于阻抗工况下时,泵控系统泵源一直保持恒定压力输出状态,逐渐增大活塞运动阻力后,进油腔获得更高压力,同时出油腔压力发生降低,起到对外部作用压力平衡的效果,同时形成了更小的流口压降。负载敏感系统运行过程中,油腔压力与2个节流口压降都为指令压差。此时获得了更大的进油腔压力,从而实现与外力的平衡。处于低负载阻抗工况下时,泵控系统节流损失较高,此时可以通过负载敏感系统调节节流口压力损失都保持压差指令值的条件下,确保泵源压力始终都处于系统所需的最小值状态。

2.2 超越工况仿真分析

为了对上述处于阻抗运行环境中时泵控和负载敏感系统控制开展验证,把位置指令表示成斜坡信号,即xd=0.05t(m),设定压差指令为2 MPa。初始外负载力为0 N,2 s 时设置1 kN 外力控制液压缸运动。负载敏感系统与泵控系统的腔体压力变化曲线如图6~图7所示。

图6 超越工况下负载敏感系统各腔压力Fig.6 Pressure in each chamber of the load-sensing system exceeds the working condition

图7 超越工况下泵控系统各腔压力Fig.7 Pressure in each cavity of pump control system exceeds the working condition

图6显示,介于0~2 s内时,系统未受到外部载荷作用,左、右腔压力都在2 MPa附近的位置,输出压力达到4 MPa,可以看到此时节流口的压差等于2 MPa,跟设定压差一致。左腔相对右腔的压力更高,这是由于此时虽未设置外力,不过液压缸在运行过程中还是需克服黏性摩擦载荷。在2~4 s 时间内,系统中形成1 kN 的阶跃力,右腔压力依然保持2 MPa,2个节流压差也为2 MPa。

对图7 进行分析可以发现,时间介于0~2 s 内时,系统未受到外部载荷影响,此时形成了6 MPa泵源压力,左、右腔都形成近3 MPa的压力。2个节流口压差为3 MPa。2~4 s 内为系统设置1 kN 外力,左腔压力降低0.75 MPa 变为2.25 MPa,同时右腔压力增大0.75 MPa 变为3.75 MPa,进油口与出油口压力均为3.75 MPa。

处于超越工况下时,泵控系统泵源保持恒定压力,活塞形成更大的运动助力,节流压降也明显增加,同时进油腔压力减小,形成了更大出油腔压力,从而平衡外力。负载敏感系统的泵输出压力降低后,进油腔压力也发生降低,实现外力平衡。

3 结论

(1)为了更高效地控制泵控子系统,降低泵源压力波动性,设置了流量前馈的环节来调整阀口流量变化引起的变化。

(2)处于阻抗工况下,泵控系统泵源保持恒定压力输出,逐渐增大活塞运动阻力后,进油腔获得更高压力,出油腔压力发生降低,起到平衡外压力的作用,节流口压降减小。

(3)处于超越工况下时,泵控系统泵源保持恒定压力,活塞形成更大的运动助力,节流压降也明显增加,同时进油腔压力减小,形成了更大出油腔压力,从而平衡外力。