基于潜在成本损失模型的抬升减速器可靠性分析与设计

孙远韬,熊茂源,张 氢,孙文斌,张领东

(同济大学机械与能源工程学院,上海 201804)

在大力发展海洋工程的战略背景下,我国海洋油气开采需要更多的自升式平台[1]。自升式平台独立工作能力强,移动范围大,其作业范围限于大陆架200 m 水深以内[2]。该区域油气储量丰富,在该作业深度自升式平台性价比最高。

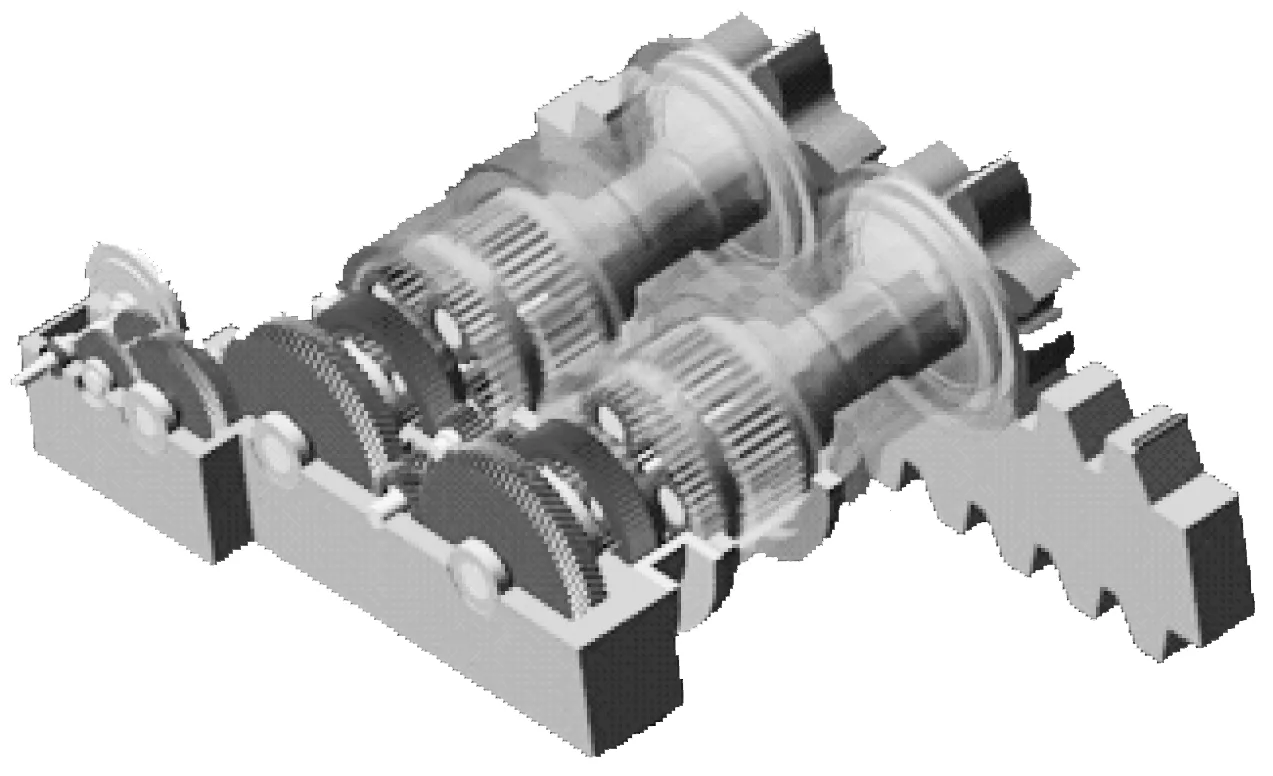

海洋自升式平台在升降、调整偏斜以及转移作业位置拔桩时,完全依靠抬升减速器的运转进行。如果抬升减速器出现故障,整个平台将无法正常工作甚至可能造成重大事故[3]。因此,在抬升减速器前期设计时进行失效模式影响和故障树可靠性分析,对其在后期的加工组装和测试有着指导性的意义。本文在失效模式与影响分析(failure modes and effects analysis,FMEA)理论的基础上,提出了一种基于潜在成本损失模型的改进FMEA,以抬升减速器(见图1)为实例,通过潜在成本损失的表达,对关键零部件及联接进行排序,确定潜在失效部位和潜在影响。最后,建立了抬升减速器的故障树模型,为抬升减速器的可靠性分析提供理论依据。

图1 新型双啮合抬升减速器Fig.1 General drawing of new double-engagement lifting reducer

1 单个失效成本的评估模型

传统的FMEA 主要有以下几点缺陷:①无法反映分析对象的失效特征;②无法反映机械传动系统失效部位随设计方案不同的变化;③FMEA分析无法反映机械传动系统中存在的相关性;④FMEA 分析中风险优先数RPN 使用过程的缺陷,如RPN 值的不连续性、存在RPN 值相等、RPN取值的主观性等。

针对抬升减速器,零部件及其失效模式的产生必定会导致不合格产品的出现。通过分析研发设计、制造流程各个环节中搜集到的各种数据,可预测出单个潜在失效模式对抬升减速器造成的损失。潜在失效模式的表达能够使FMEA 的概念表达更加清晰。

由于机械产品的制造过程有方案设计、零部件设计、下图、工艺设计、制造、装配等各流程,而具体的失效最终体现在产品是否达到预定的性能要求和功能实现。各个流程环节中都会有一些不确定因素,导致潜在失效的发生具备若干不确定性。因此,潜在失效模式发生的概率是以各个流程环节发生概率为基础的,即有一定的概率统计意义。

1.1 潜在失效模式发生的概率

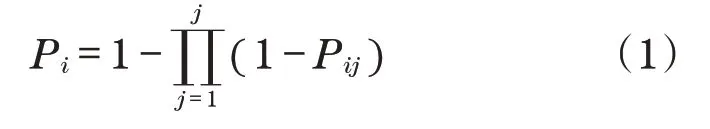

单个潜在失效模式发生的概率应以与此相关的每个设计、制造流程环节的故障率为基础,且应为串联、并联或混联方式。通常对第i个潜在失效模式,可设其发生概率为Pi,其值等于设计、制造流程中各个环节的统计值。由于机械产品的特殊性、生产加工的特点,可认为单个潜在失效模式的概率计算模型是以串联为基础的,则可得到单个潜在失效模式发生的概率模型为

1.2 单个失效模式发生导致的损失

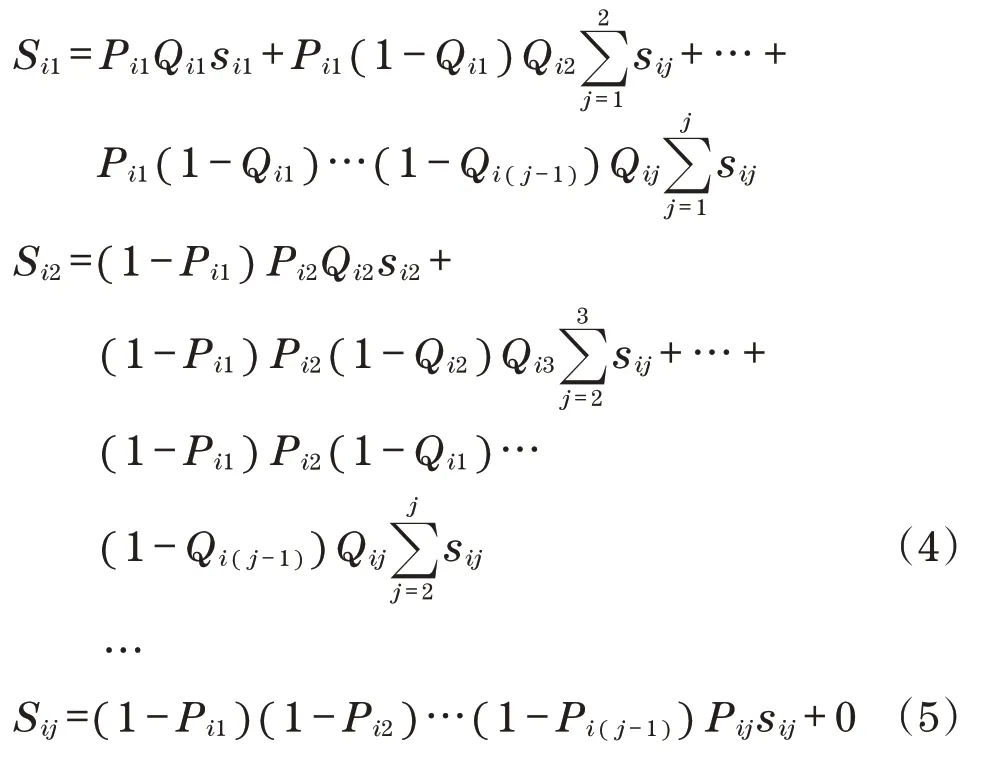

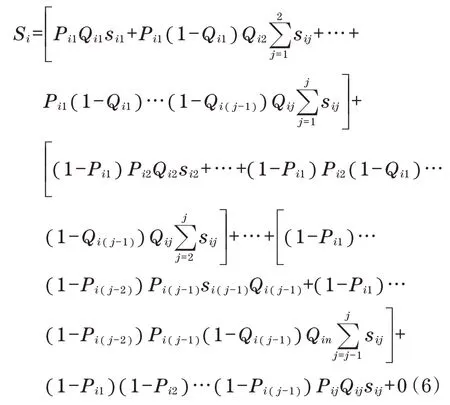

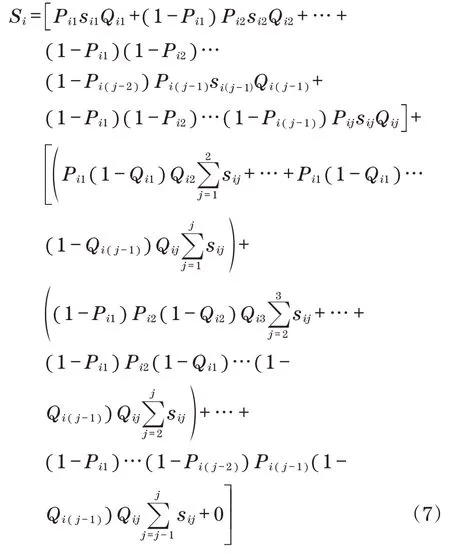

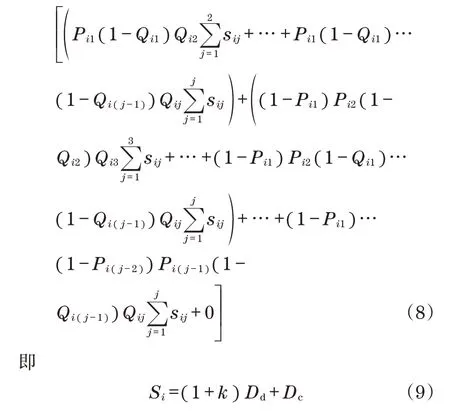

通常对第i个潜在失效模式,可设其发生后造成的潜在损失为Si,其值等于设计、制造流程中各个环节的损失计算值,则可得到单个潜在失效发生时的损失模型为

式中:sij为第i个潜在失效模式在第j个环节的潜在成本损失。

1.3 单个潜在失效模式的发现概率

为替代单个潜在失效模式的检测度,本文引入发现概率的概念。假定第i个潜在失效模式发现概率为Qi,其值等于设计、制造流程中各个环节的统计计算值,则可得到单个潜在失效发现的概率模型为

式中:Qij为第i个潜在失效模式的第j个环节的发现概率。

1.4 单个潜在失效模式在成本损失模型中的损失

第i个潜在失效模式在第j个环节发生时造成的损失应包含两个方面:故障发生后立即检测到时的损失、故障发生后后续工艺环节检测到时造成的损失。将立即检测到的故障损失成本定义为PijsijQij,而该环节故障会发生未检出的概率为Pij(1-Qij),下一环节才检出时的失效模式损失为Pij(1-Qij)Qi(j+1)(sij+si(j+1))。因此,可以推出每个环节的潜在成本损失和总的潜在成本损失为

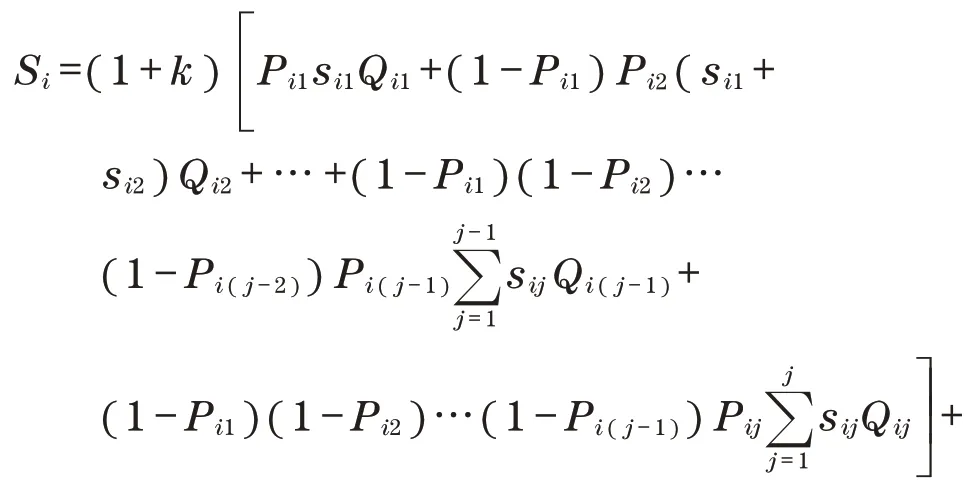

在潜在失效成本的评估模型,本文提出在失效成本的评估中,往往需要包含直接损失、间接损失。对上述式子进行整理得

同时,引入潜在失效成本的评估模型,考虑其他失效模式对单一失效影响的叠加系数k,即可得到潜在失效成本评估模型的数据表达式为

式中:Dd为直接损失;Dc为间接损失。

3.完善法规制度。法规制度是 “互联网+”政府治理健康发展的保障,也是维护国家网络安全的必要条件。在许多领域,互联网掀起边缘革命,而立法机构程序化的法规制定往往滞后于互联网突飞猛进的发展,急需尽快弥补规制漏洞,填补法律空白,完善 “互联网+”规则体系。地方政府对本地发展实际洞察力强,一方面要主动自信地掌舵 “互联网+”发展大潮,因地制宜,敏捷行动,构建地方性法规体系来尽快体现 “互联网+”在政府治理创新中的优势作用;另一方面,要在现有制度基础上给予互联网发展和创新更多的成长空间,建立容错机制,保障和培育 “互联网+”政府治理创新实践。

2 改进的FMEA分析过程

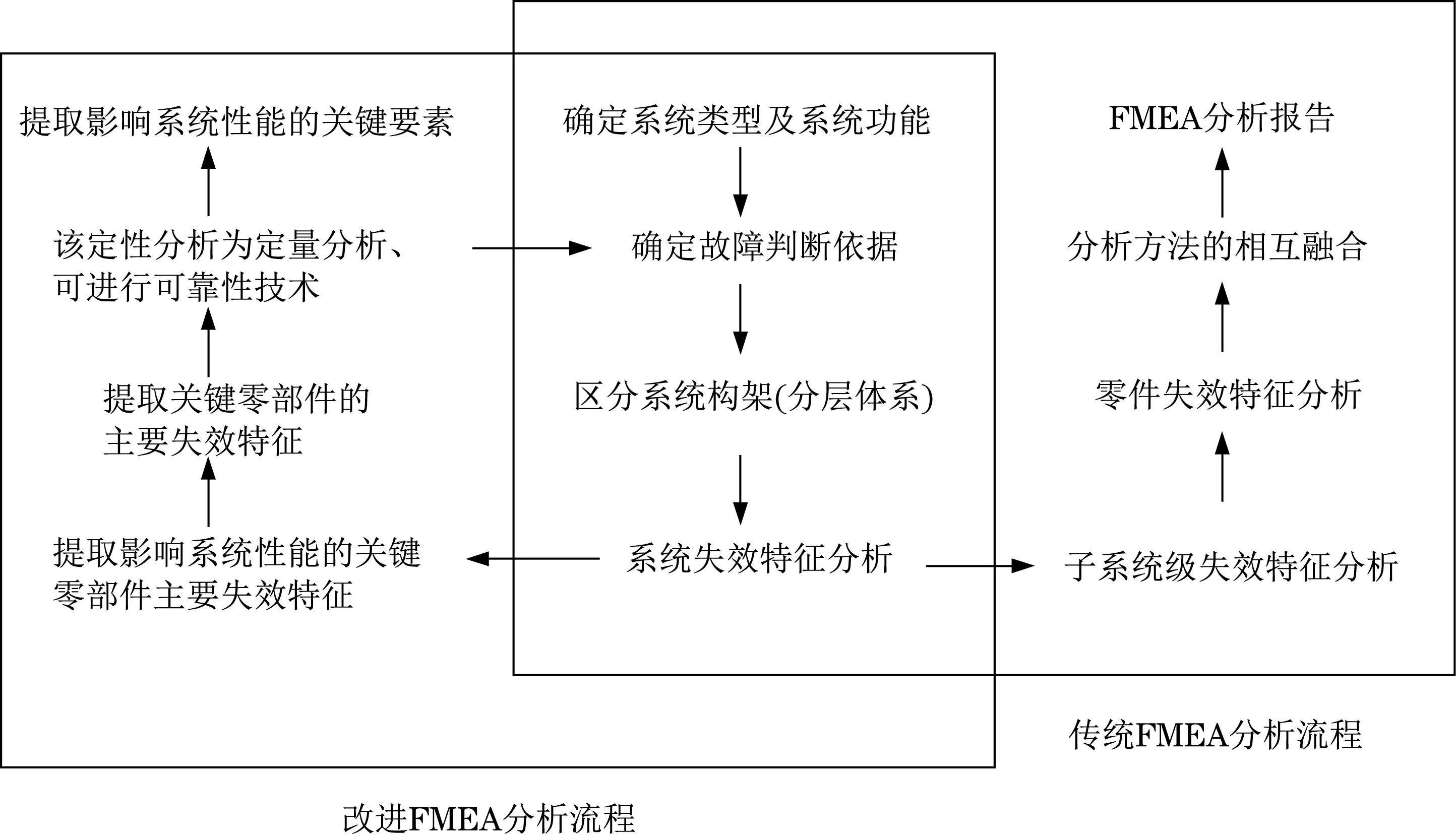

参照传统FMEA,结合抬升减速器的实际问题,提出了改进的FMEA 分析过程,如图2 所示。目的在于解决传统FMEA 分析中对系统架构和层次关系之间的不足。

图2 FMEA的分析流程Fig.2 Analysis flow diagram of FMEA

2.1 确定系统类型及系统功能

分析对象为抬升减速器,它是自升式平台升降系统中传递能量的关键部件,主要起成比例地调节输入转速和输入扭矩,使得输出转速和输出扭矩满足负载需要。

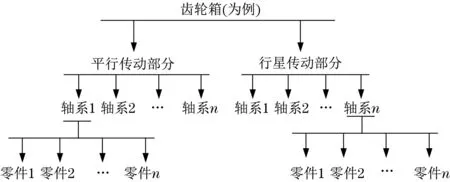

抬升减速器的系统架构如图3 所示。齿轮箱系统主要包括平行传动和行星传动2部分1级子系统,1 级子系统包含轴承2 级子系统,2 级子系统包含零件等3 级子系统。区分减速器的分层架构可形成较为完整的研究体系,建立系统的可靠性框图。通过FMEA,可筛选出影响系统可靠性最突出的主要零部件及其主要失效形式,避免失效模式的遗漏和缺失简化模型计算。

图3 减速器系统架构模型Fig.3 The structure model of reducer system

2.2 系统级和子系统级失效特征分析

机械传动系统可分为多个传动单元,包括系统级和子系统级,如减速器可分为各个轴系。通过对系统级和子系统级失效特征分析,可确定影响抬升减速器系统性能的关键零部件。

2.3 零件级失效特征分析

抬升减速器零件级的失效一般呈现多态性。齿轮损伤主要包括断齿、点蚀、齿面胶合、齿面磨损等。通过零件级失效特征的分析,可完善FMEA 中最基本的失效模式,即FTA 中的基本事件,进而筛选出影响零件性能的关键失效模式,准确地对抬升减速器的潜在失效进行表达。

3 抬升减速器的改进FMEA

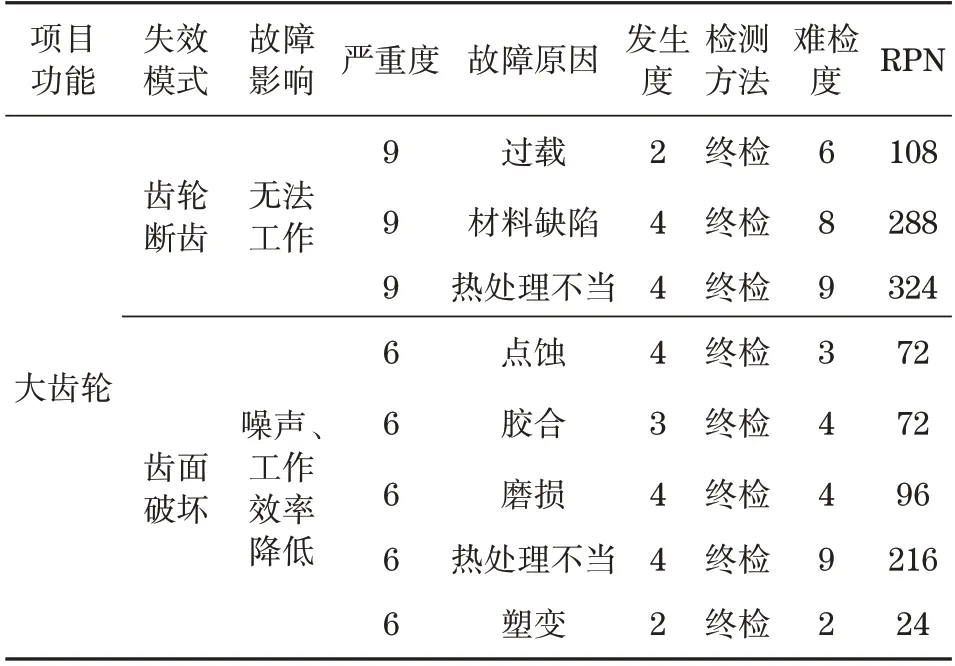

通过对抬升减速器设计方案相关的各失效模式进行分析,对失效模式涉及的严重度、发生度、难检度等进行评估,得到利用传统FMEA 进行分析后的失效模式与后果分析见表1。

表1 抬升减速器FMEA简表Tab.1 FMEA for lifting reducer

传统的FMEA 方法仅仅考虑了失效环节的严重度、发生度和难检度,并未考虑之前环节对失效的影响。对传统FMEA 分析加以改进,考虑失效前每一个环节对失效的影响,以潜在成本损失的形式来表示每种故障的严重程度。在仅考虑抬升减速器传动系统中关键零部件、关键联接等设计因素的条件下,进行改进DFMEA(考虑各失效模式完全独立)分析。以抬升减速器轴系4 大齿轮为例,在对设计、制造、应用各环节的统计分析基础上,可得到其齿面失效改进FMEA定量分析结果,见表2。

表2给出了齿轮齿面破坏这一失效模式中各环节的潜在成本损失。表中的成本损失是以货币的形式对RPN值进行重构,弱化了传统FMEA方法中的分级界限,使严重度评价更加连续。由表可知,设计环节的损失主要包括图纸的修订成本和劳务费用,其潜在成本损失应为7.129元;制造因素主要包括材料、加工和热处理3个环节,叠加系数分别为0.1、0.2和0.1,表明上一工序对下一工序存在影响,存在间接损失,制造因素的整体潜在成本损失为161.56元;由于应用条件复杂,仅列出3个可能的失效原因:过载、润滑不良和润滑油有杂质。叠加系数分别为0.2、0.1与0.3,各因素之间相互独立,存在间接损失,应用因素的整体潜在成本损失为1 395.27元。

表2 抬升减速器轴系大齿轮的改进FMEA分析Tab.2 Improved FMEA analysis of lifting reducer shafting gear

上述计算结果表明,设计环节的潜在成本损失最小,而应用环节的潜在成本损失最大,从而说明在设计环节对方案进行修改在零部件的研发周期内代价最小。表2 可呈现动态变化,对系统中潜在成本损失排序靠前的零部件优先采取措施,同时对零部件各失效模式潜在成本损失排序靠前的零部件优先采取措施。采取措施后,再次计算潜在成本损失后再次排序。

4 抬升减速器的改进FTA模型

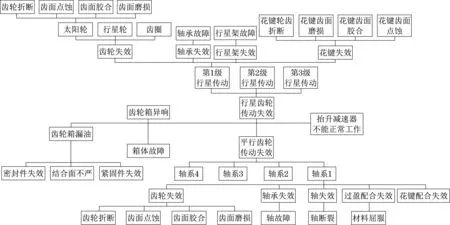

由于抬升减速器失效原因的复杂性,以及零部件多种失效模式共存的情况,为确定零部件失效、单一失效模式之间的关系,有必要在上述FMEA 分析得到抬升减速器失效模式基础上进行故障树分析[4-8]。依据FMEA 分析结果得到基本失效模式及影响减速器性能失效模式之间的因果关系,确定失效模式故障树分析中的各层事件,建立故障树模型,如图4所示。

图4 抬升减速器的改进故障树分析模型Fig.4 Improved fault tree analysis model of lifting reducer

图中:第1 层事件为“抬升减速器不能正常工作”;第2 层事件包括“行星齿轮传动失效”“平型齿轮传动失效”“箱体故障”“齿轮箱漏油”“齿轮箱异响”;第3 层事件包括“齿轮失效”“轴承失效”“行星架失效”“花键失效”“密封件失效”“结合面不严”“紧固件失效”“轴失效”“过盈配合失效”“键配合失效”;第4 层事件(底事件)包括“轮齿折断”“齿面点蚀”“齿面胶合”“齿面磨损”“轴承故障”“行星架故障”“花键轮齿折断”“花键齿面点蚀”“花键齿面胶合”“花键齿面磨损”“轴断裂”“材料屈服”。

5 结论

本文在FMEA 理论的基础上,提出了一种基于潜在成本损失模型的改进FMEA 方法,能够计算失效模式发生所导致的损失,推导了相应的计算公式,针对传统FMEA 方法无法反映分析对象失效特征和RPN 取值主观性的缺陷,对抬升减速器的大齿轮进行改进的FMEA分析及FTA分析,发现其最严重的失效环节,并分析出失效的原因,在一定程度上克服了RPN 的某些参数设定困难的现象。为反映失效模式间的因果关系,在FMEA 的基础上,建立改进后的抬升减速器的故障树模型,以根据各失效原因制定相应的预防和控制措施,从而减轻或避免不必要的风险和损失,为提高抬升减速器可靠性水平提供了参考依据。