某装载机空挡举升时变速箱噪声问题研究

吴晓东,庞 峰,邹玉静

(1.青岛科技大学机电工程学院,山东青岛 266061;2.青岛计量技术研究院,山东青岛 266101)

轮式装载机是一种铲运工程机械,广泛应用于桥梁、道路、农田、水利等基础建设、城市基础建设与维护、港口码头作业、矿山开采、国防等工程中,具有机动灵活、作业效率高、操纵维护方便等优点,因此是土方施工作业的首选设备之一。

变速箱作为装载机的核心零部件之一,其噪声水平对装载机至关重要。针对变速箱的减振降噪问题,国内外学者进行了大量理论研究。张津铭[1]从齿轮修形和柔体动力学的角度,对变速箱的噪声和减噪方法进行了研究。马永方[2]从采用约束阻尼结构对工程机械变速箱进行减振降噪优化设计研究,提出了一种变速箱减振降噪的新方法。孙恒利[3]从齿轮副侧隙优化、齿轮的修形及发动机功率匹配优化的角度,详细地论述了叉车变速箱的降噪方案。杨键科[4]通过对小型变速箱结构分析,优化了变速箱离合器和齿轮的结构,解决了该小型变速箱某齿轮不能磨齿的问题,对装载机变速箱通过结构优化减振降噪意义重大。贾贵川[5]通过ROMAX 对变速箱进行传动误差仿真分析,利用分析结果对变速箱齿轮的齿形和齿向进行了修形研究,降低了变速箱的振动和噪声。Smith[6]从齿轮噪声的产生的原因、传播路径、测量与检测方法、解决方案和控制措施等,系统地论述了齿轮的噪声和振动,对解决变速箱的噪声和振动具有重要指导意义。Patil等[7]基于时域和频域的解析方法,对变速箱噪声进行信号处理和诊断,并综述了齿轮角振动分析技术的研究进展及其对齿轮自激振动噪声的影响。Bozca[8]建立了基于齿轮误差的传动系统的4 自由度扭振模型,通过优化齿轮箱的齿数、模组、齿隙和轴向间隙等几何参数,获得具有高弯曲强度和接触强度的齿轮结构,并将传动误差、齿轮振动和扭转振动噪声降至最低。Huang 等[9]通过理论和仿真分析了齿数和齿形对噪声的影响,提出了一种通过增加齿数和修改齿形来降低齿轮泵噪声的策略。Liguori 等[10]提出了一种新的评估齿轮声压级的方法,耦合欧拉-拉格朗日分析(CEL),分析了摩擦、润滑、材料、转速等参数对齿轮声压级的影响。

本文将以某轮式装载机变速箱为例,通过分析测试等手段,判断出变速箱啸叫声的噪声齿轮,并通过采取相应的改进措施,解决变速箱噪声问题。

1 现状描述

某装载机在空挡举升过程中,发动机转速在1 300 r/min 左右时,变速箱开始出现明显的啸叫声;随着发动机转速的提高,该啸叫声有音量提高的趋势,但是逐渐被发动机的声音掩盖。经调查发现,大部分该类型装载机都存在类似的问题,严重影响产品质量。为解决该问题,对故障车进行了相应的测试分析。故障车外观照片如图1所示。

2 问题分析

2.1 缩小噪声源范围

常用的噪声源识别方法有主观评测法、近场测量法、选择运行法和选择覆盖法。因为变速箱是一个复杂的部件,与变速箱主体相连的还有传动泵、工作泵和转向泵3 个液压元件,该噪声问题又是在装载机空挡举升过程中工作泵负载工作的情况下产生的,所以选择运行法来识别该噪声是由变速箱主体还是由与变速箱相连的3 个液压元件产生的。首先,找到一台噪声严重的问题装载机和一台无噪声或噪声很小的目标装载机;其次,对这2 台装载机进行传动泵、工作泵和转向泵3 个液压泵的互换装配;最后,重新评测这2 台装载机的噪声情况。评测结果显示,液压泵互换后噪声没有随着液压泵的互换而改变。由此得出初步结论:该噪声是由变速箱主体产生的,而与3 个与变速箱主体相连的液压泵没有直接关系。

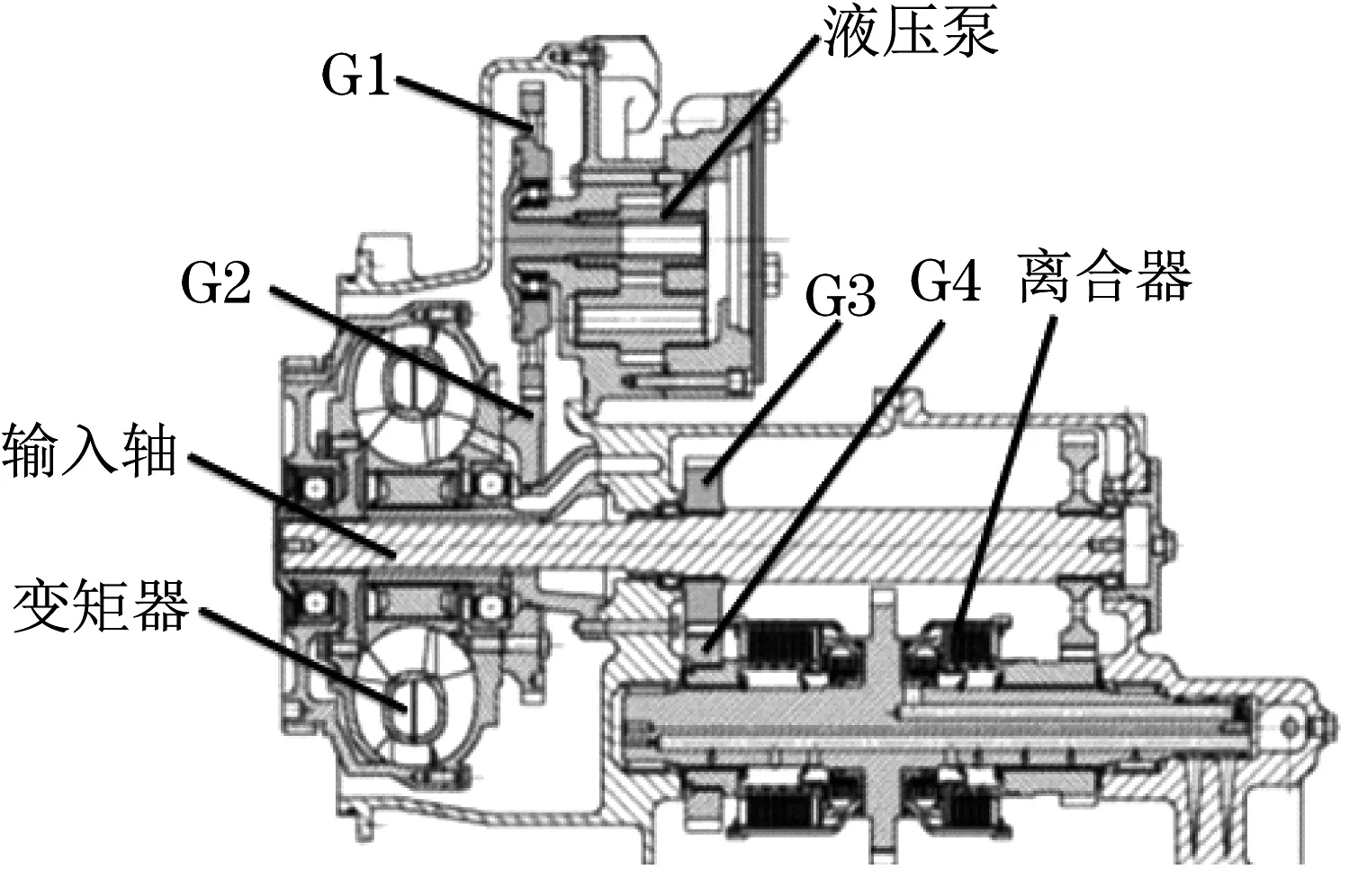

2.2 变速箱结构原理及噪声源分析

装载机在空挡举升时,发动机输入的动力经变矩器1 到变速箱输入轴2,变速箱输入轴一路与齿轮G2 相连,经齿轮G1,与液压泵3 相连输出动力;另一路与齿轮G3 相连,经齿轮G4,将动力输出到离合器4。这些工作部件中,2.1节已经排除掉液压泵3对噪声的贡献,其次离合器4未工作,再次变矩器1和传动轴2并不会产生啸叫噪声。故最终将该啸叫噪声的噪声源锁定在G1/G2 和G3/G4 这2 对工作齿轮上。变速箱结构原理图如图2所示。

图2 变速箱结构原理Fig.2 Transmission schematic diagram

2.3 频谱分析法及问题齿轮识别

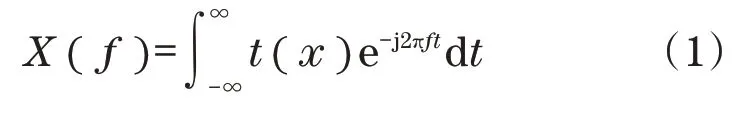

噪声识别方法中,频谱分析法是最基本、最重要的方法之一,而幅值频谱分析是频谱分析的基本方法,谱分析的数学基础是傅里叶积分,是由傅里叶级数转换而来的[11]。对一非周期噪声信号x(t),将其周期视为无穷大,并满足一定的条件,噪声信号的频谱X(f)为

式中:X(f)为一个复数,由实部Re(f)和虚部Im(f)组成,

其模和相位分别为

对噪声信号的辐射值频谱分析中,利用式(4)可得到其幅值频谱[11]。

节线冲击力引起的振动是一对绝对精确的理想齿轮的唯一噪声源,其频谱是由齿轮的啮合频率及其高次谱波组成。齿轮的啮合频率为

式中:z为齿轮齿数;n为该齿轮每分钟的转数。

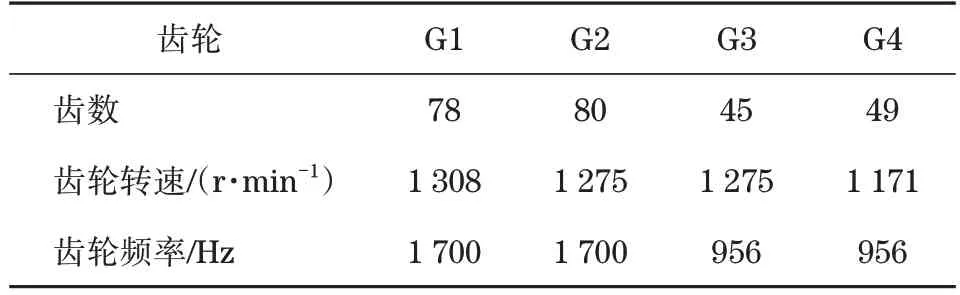

根据频谱分析法计算出该装载机变速箱在发动机输入转速1 275 r/min 空挡举升时,G1/G2 和G3/G4 这2 对工作齿轮的啮合频率,啮合频率见表1。

表1 齿轮的啮合频率Tab.1 Meshing frequency of gears

为测量分析该噪声,采用东方所(DASP)生产的测试设备,主要应用于噪声和振动测量。该设备包括噪声与振动测量分析仪INV3018 和高精度声压测量传感器INV9206,如图3所示。另外,还包括DASP 自主开发的噪声测试与分析的DASP 软件系统[12]。

图3 噪声测试分析仪和声压传感器Fig.3 Noise test analyzer and sound pressure sensor

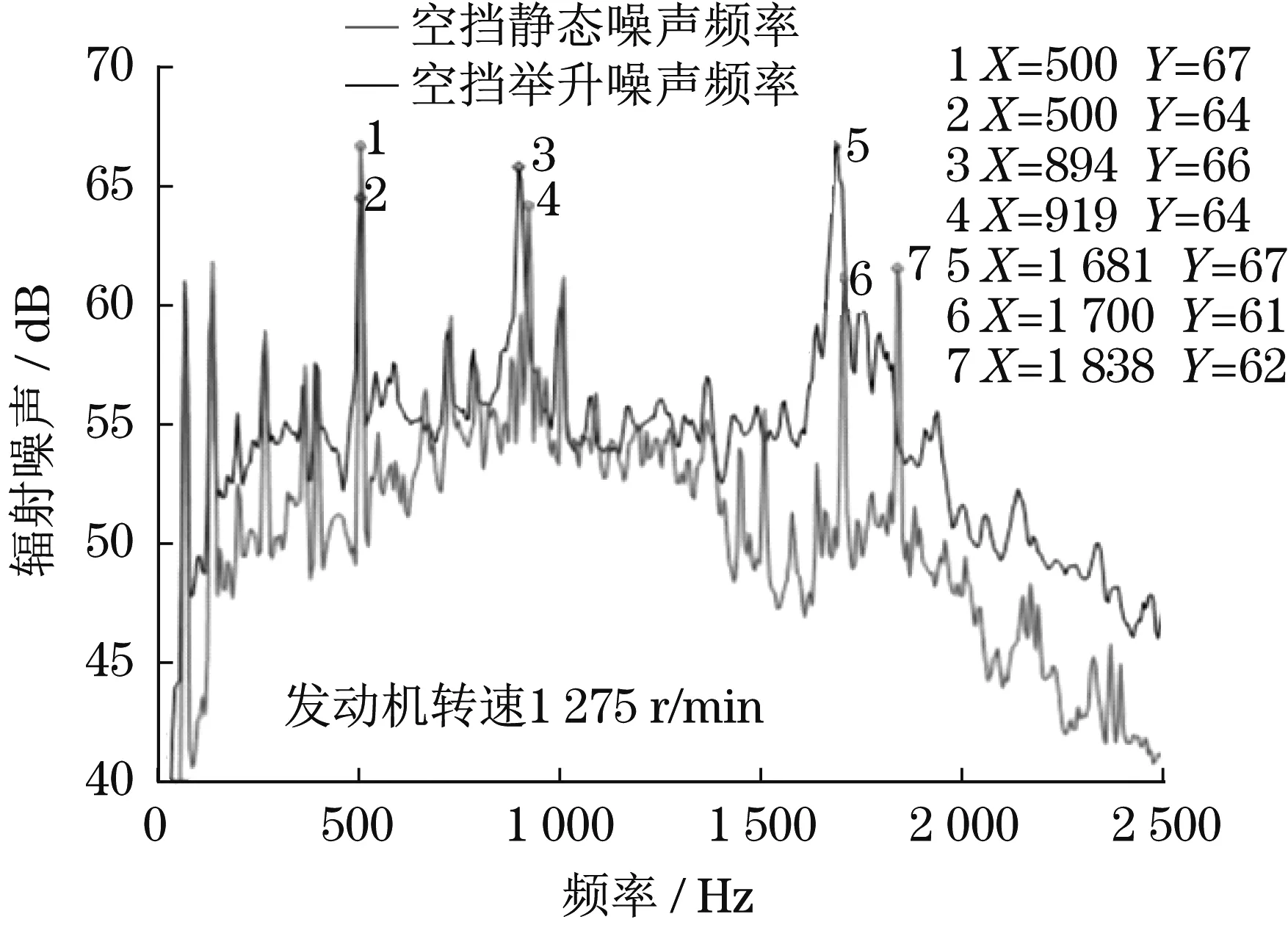

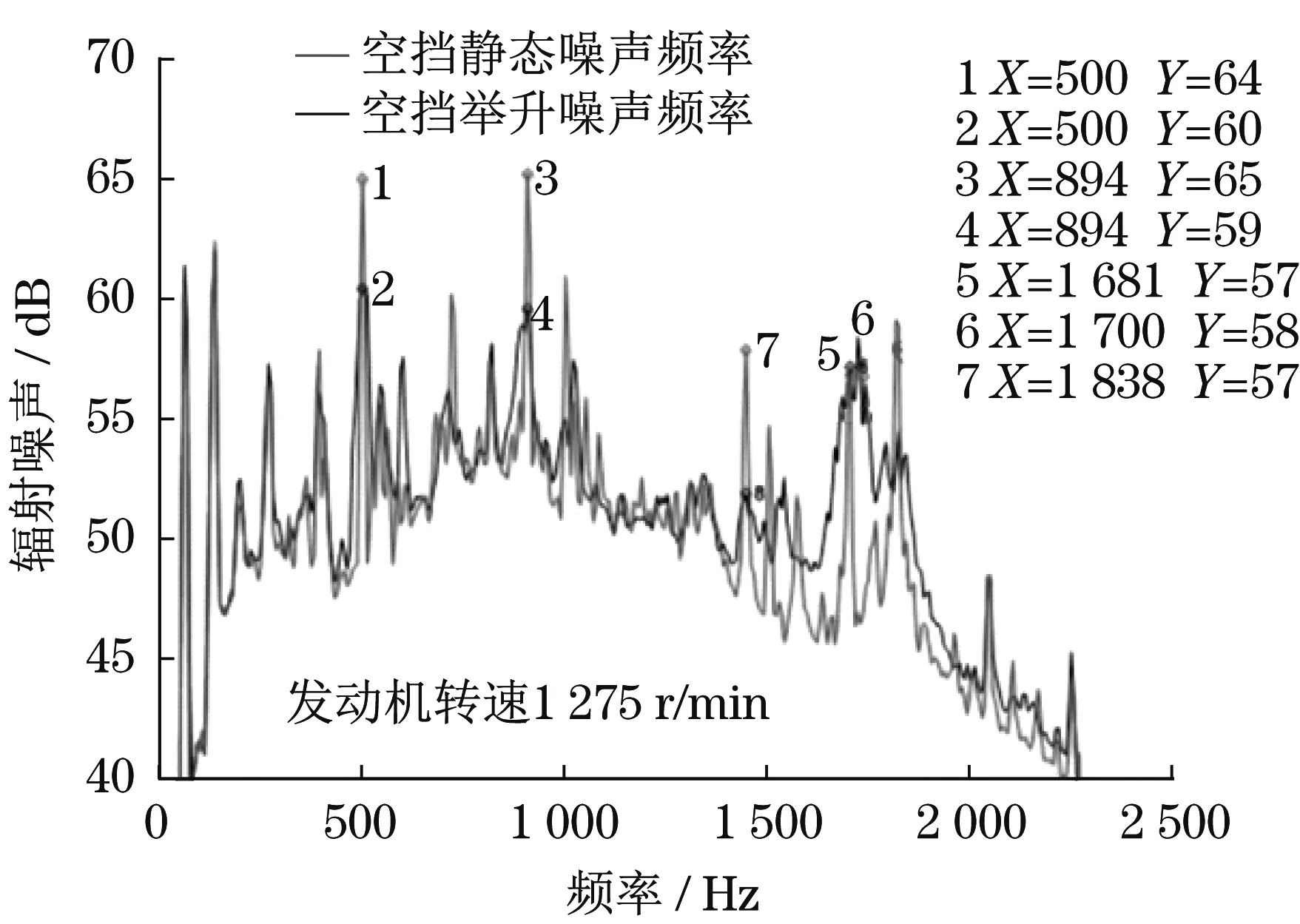

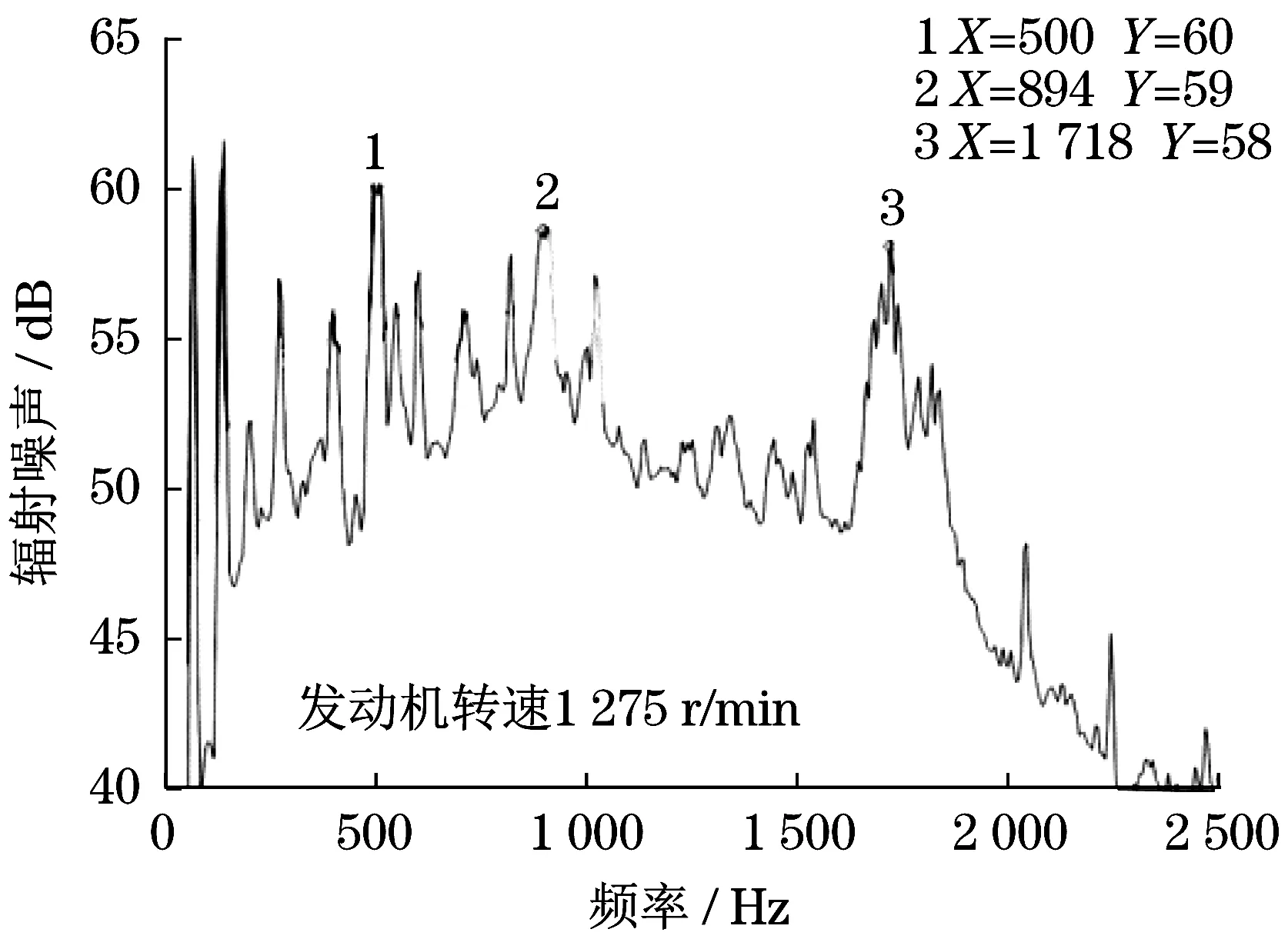

分别对噪声严重的问题装载机、无噪声或噪声很小的目标装载机进行噪声测试和频谱分析,结果如图4和图5所示。由图4和图5可知:问题装载机在频率1 700 Hz、发动机转速在1 275 r/min 时,装载机空挡举升的辐射噪声值为67 dB,比空挡静止的辐射噪声值61 dB 高6 dB。而目标装载机在频率1 700 Hz、发动机转速在1 275 r/min 时,装载机空挡举升的噪声值57 dB 与空挡静止的噪声值57 dB相比无变化。据此判断齿轮G1/G2是装载机举升时啸叫噪声产生的根源。

图4 问题装载机频谱分析结果Fig.4 Spectral analysis results of problem loader

图5 目标装载机频谱分析结果Fig.5 Spectral analysis results of target loader

2.4 变速箱问题齿轮质量控制及原因分析

通常情况下,如果变速箱齿轮噪声水平在不同的装载机上有明显差异,齿轮的质量水平对齿轮噪声而言将是一个重要因素。齿轮的质量水平包括齿轮在变速箱上的装配质量和齿轮本身的质量,而与齿轮噪声密切相关的2 个参数是齿面粗糙度和齿形误差。

2.4.1 变速箱齿轮G1/G2的装配质量检查

分别对有啸叫声的问题装载机和无啸叫声的目标装载机变速箱进行拆检检查和对比,从齿轮G1/G2 轴的同轴度水平、轴承安装使用、齿轮使用结果进行对比,未发现明显差异。说明G1/G2齿轮的装配质量不是噪声的根本原因。

2.4.2 变速箱齿轮G1/G2的齿面粗糙度检查

啮合齿轮间的摩擦系数是啮合齿轮产生噪声的一个重要因素。通常情况下,摩擦系数与齿轮噪声成正相关。除了润滑以外,啮合齿轮的齿面粗糙度,即齿轮齿面的精度等级,决定了齿轮间的摩擦系数,也影响啮合齿轮运行时产生的噪声[13]。此外,只有啮合的2 个齿轮齿面粗糙度较好,齿轮的噪声水平明显改善;如果仅一个齿轮齿面粗糙度较好,齿轮的噪声水平不会有显著改善。

分别对有啸叫声的问题装载机和无啸叫声的目标装载机变速箱齿轮G1/G2 的齿面粗糙度进行检查和对比,发现有啸叫噪声变速箱齿轮G1/G2齿轮齿面精度都为7,无啸叫噪声的变速箱齿轮G1/G2 齿轮的齿轮精度也都为7,满足零件的制造要求。

2.4.3 变速箱齿轮G1/G2的齿形误差检查

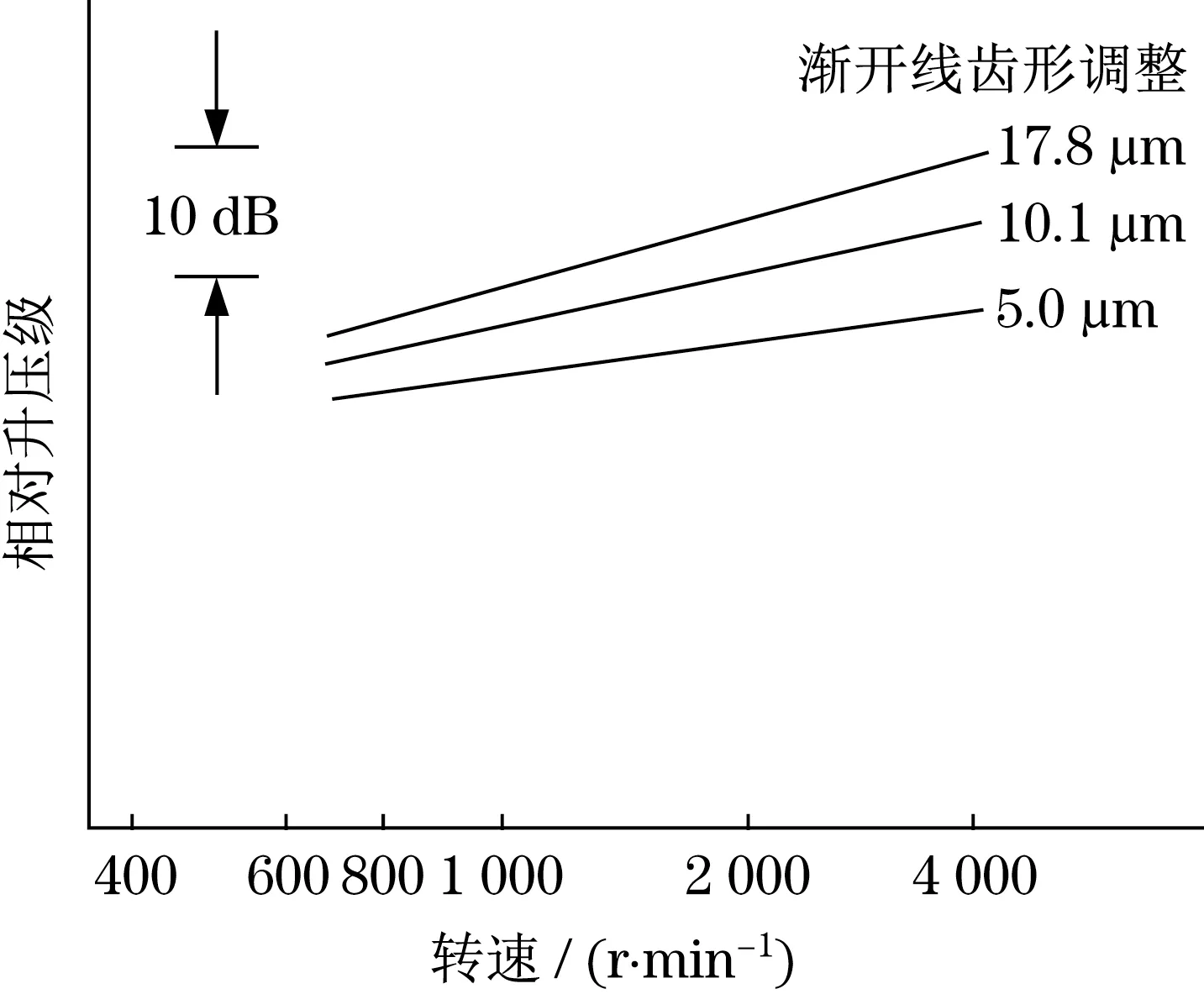

齿形精度是啮合齿轮轮齿产生噪声的另一个重要因素。分度机构的误差、刀具齿形误差、展成机构误差以及传动系统的刚性不足、切削力的变化和热处理变形等因素都会造成实际齿形与理想齿形之间的法向距离,即形成了齿形误差[14]。齿形误差的曲线形状对噪声的影响也很大。在齿轮啮合过程中,节点附近下凹的齿形会导致瞬时回转角的变化,从而使传动过程产生较大的冲击和振动,导致噪声较大,而节点附近凸出的齿形,则产生较小的冲击和振动,噪声很小,两者可相差10 dB 之多,齿形误差对噪声的影响如图6所示[15]。

图6 齿形误差对噪声的影响Fig.6 Influence of tooth profile error on noise

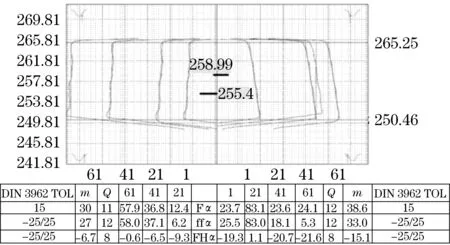

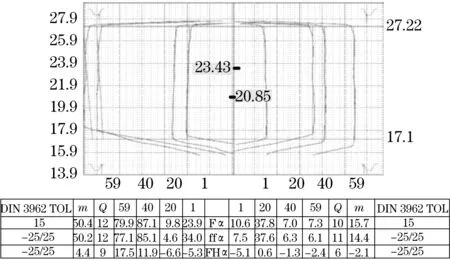

将有啸叫声的问题装载机和无啸叫声的目标装载机变速箱,送至齿轮专业齿轮检测机构进行G1/G2 的齿形误差的检查和对比,检测结果如图7和图8所示。从图中可知:第61齿左齿面的齿形误差Fα达到了57.9 μm;G2齿轮的第59齿的左齿形误差Fα达到79.9 μm,第40 齿左齿面的齿形误差Fα达到了87.1 μm,严重超出要求的±25 μm。而齿轮制造商在齿轮铣齿和磨齿时,对齿形长度和齿根位置无严格控制,导致了该齿轮的齿形长度和齿根位置无法严格保证,造成大批量的齿轮齿形超差问题。装载机空挡静态举升时,G1/G2 齿轮的齿顶与超差的齿根啮合,并随着发动机转速和扭矩的增大,产生较明显的变速箱啸叫噪声。

图7 G1齿轮齿形Fα检测报告Fig.7 Fα test report of G1 Gear profile

图8 G2齿轮齿形Fα检测报告Fig.8 Fα test report of G2 Gear profile

3 优化方案及措施

通过以上分析与测试,确定了变速箱齿轮产生噪声的主要原因,并根据主要原因与齿轮制造厂家确认了正确的G1/G2齿轮齿形长度及齿根位置,调整齿轮铣齿和磨齿的加工工艺,使G1/G2齿轮加工工艺满足正确的制造要求。

经优化后的G1/G2齿轮在检验合格后,替换到问题变速箱中的G1/G2齿轮,并重新进行装载机噪声测试,测试结果如图9 所示,装载机在发动机转速1 275 r/min、变速箱空挡位置举升时,啸叫噪声消失,G1/G2 齿轮噪声值从原先的67 dB 降为58 dB,噪声水平基本达到目标装载机的水平。

图9 G1/G2齿轮改善后的噪声频谱分析结果Fig.9 Results of noise spectrum analysis after G1/G2 gear improvement

4 结论

通过对某装载机变速箱空挡举升时变速箱啸叫噪声的分析测试与试验,得出以下结论:①选择合适的噪声源识别方法,有助于缩小噪声源和锁定噪声源;②针对变速箱空挡举升时啸叫的问题,根据变速箱工作原理,找出该工况下的工作齿轮,进一步减小问题齿轮的研究范围;③利用频谱分析法,锁定问题齿轮对;④针对齿轮噪声的主要影响因素,利用排除法找到造成齿轮噪声的根本原因;⑤齿形误差对齿轮噪声的影响巨大,而齿轮齿形误差的检验也是其质量控制的重要环节,检测时,错误的齿形长度与齿根位置的定义,会误导齿轮的制造加工和质量控制,从而产生问题齿轮“合格”的假象,最终出现变速箱齿轮的噪声问题。