不同种类粘合树脂对轮胎带束层胶料性能的影响

陈英军,周明明,刘 娟,郭乐天,李梦桥,张增东

(山东圣泉新材料股份有限公司,山东 济南 250000)

带束层作为子午线轮胎的关键部位,技术要求较高,通常需要从钢丝和橡胶配方两个方面进行研究。目前大多采用传统的间-甲-白粘合体系,间苯二酚作为亚甲基接受体,六羟甲基三聚氰胺六甲醚(HMMM)作为亚甲基给予体,并搭配一定量的钴盐作为粘合增进剂。在硫化条件下,可生成三维网络结构的酚醛树脂,其羟基和羟甲基与橡胶大分子中的亚甲基反应,与橡胶产生化学交联,使橡胶与钢丝紧密地粘合[1-5]。

从胶料的物理性能及与钢丝帘线的粘合力考虑,采用间苯二酚效果较好。但间苯二酚在低温混炼时难于分散,在高温混炼时又容易升华冒烟,会严重污染环境和影响人体健康,而且易在混炼胶中喷出,使胶料物理性能及粘合性能下降,因此不利于胶料性能稳定性以及工艺的控制。普通间苯二酚粘合树脂游离单体含量较高,在胶料加工过程中也会出现以上问题。新型粘合树脂具有游离单体含量低、在加工过程中不产生刺激性气味、不冒烟、环保等特点。在硫化温度下能够很快与亚甲基给予体发生化学反应,从而起到增进粘合的作用。

本工作研究不同种类粘合树脂对轮胎带束层胶料硫化特性、加工性能、物理性能和动态力学性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SMR20,马来西亚进口产品;炭黑N375,江西黑猫炭黑股份有限公司产品;白炭黑175G,罗地亚白炭黑(青岛)有限公司产品;间接法氧化锌,潍坊龙达锌业有限公司产品;新癸酸钴,大连爱柏斯化工有限公司产品;粘合剂RA-65,山东阳谷华泰化工股份有限公司产品;间苯二酚80(R80)、间苯二酚-甲醛树脂(RF)、烷基酚改性间苯二酚-甲醛树脂(ARF)、间甲酚-甲醛树脂(MF)、长链烷基改性间苯二酚-甲醛树脂(CRF)、苯乙烯改性间苯二酚-甲醛树脂(SRF)、改性间苯二酚-苯酚-甲醛树脂(MPRF)、间苯二酚-苯酚-甲醛树脂(PRF)和改性苯酚-甲醛树脂(MPF),山东圣泉新材料股份有限公司产品。

1.2 配方

NR 100,炭黑N375 45,白炭黑 10,间接法氧化锌 8,防老剂4020 3.5,新癸酸钴 1.2,增塑剂AP 0.2,粘合树脂(变品种)1.5,防焦剂CTP 0.23,粘合剂RA-65 5,不溶性硫黄HD OT 20 5,促进剂TBBS 1。

1.3 主要设备和仪器

CF-160型开炼机和CF-400B型平板硫化机,东莞昶丰机械科技有限公司产品;XSM-1/10~120型密炼机,上海科创橡塑机械设备有限公司产品;MDR2000型无转子硫化仪和Premier橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;MV-3000型门尼粘度仪、AI-7000SI型伺服控制拉力试验机、GT-7017-ELU型老化试验机和RHU-2000N型压缩生热试验机,中国台湾高铁检测仪器有限公司产品。

1.4 试样制备

小配合试验胶料分3段混炼,前两段在密炼机中进行,一段混炼工艺为:生胶→2/3炭黑和小 料→1/3炭黑→排胶[温度为(160±5)℃,总混炼时间为420 s];二段混炼工艺为:一段混炼胶、粘合树脂→排胶[温度为(55±5)℃,总混炼时间为300 s];终炼工艺为:二段混炼胶→硫黄、促进剂、粘合剂RA-65、防焦剂→排胶[温度为(100±5)℃,总混炼时间为180 s]。

混炼胶在平板硫化机上硫化。

1.5 性能测试

(1)硫化特性、物理性能和耐热空气老化性能均按照相应国家标准进行测试,硫化条件为151 ℃×30 min。

(2)压缩生热性能:按照ASTM D 623—2007《橡胶性能的标准试验方法 压缩生热和弯曲疲劳试验》进行测试。在恒定应变条件下,恒温室温度 55 ℃,预热时间 30 min,试验时间 25 min,负荷 245 N,频率 30 Hz,冲程 4.45 mm。试样为直径17.8 mm、高度25 mm的实心圆柱,硫化条件为151 ℃×40 min。

(3)钢丝帘线粘合性能:按照GB/T 16586—2014《硫化橡胶与钢丝帘线粘合强度的测定》进行测试,钢丝帘线规格为3+9+15×0.22+0.15,在151 ℃×40 min条件下进行硫化,测试H抽 出力。

2 结果与讨论

2.1 粘合树脂游离单体含量

不同种类粘合树脂游离单体含量对比如图1所示。

从图1可以看出:普通间苯二酚粘合树脂RF,ARF游离单体含量相对较高,在胶料混炼和半成品加工过程中会产生蒸汽和刺激性气味;新型粘合树脂MPRF,PRF和MPF游离单体含量相对较低,在胶料混炼和半成品加工过程中不产生刺激性气味,不冒烟,属于环境友好型粘合树脂。

2.2 硫化特性

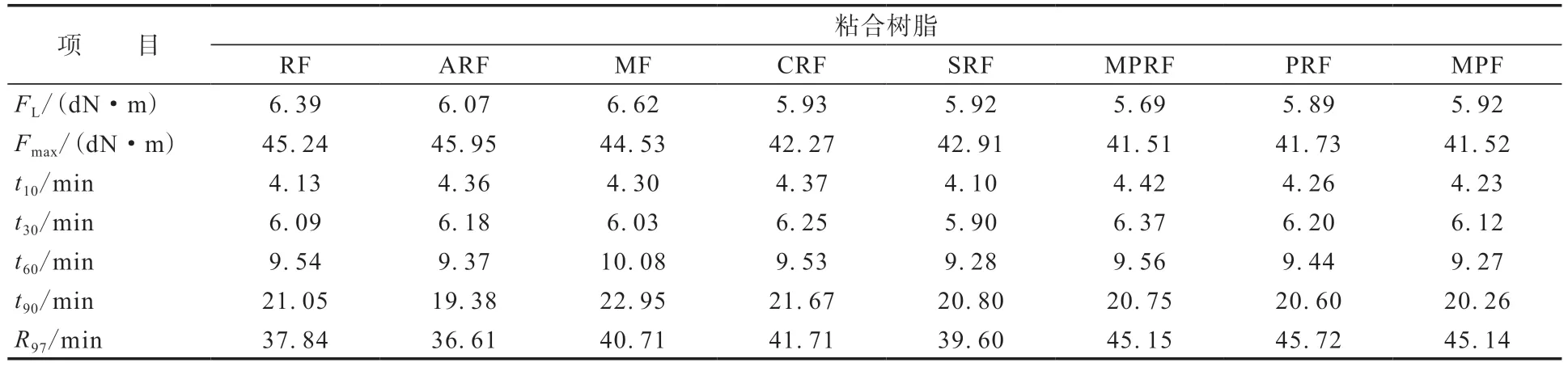

混炼胶的硫化特性如表1所示,R97为胶料硫化转矩达到Fmax后再下降至97%Fmax所对应的时间。

表1 混炼胶的硫化特性(151 °C)

从表1可以看出:添加普通粘合树脂RF,ARF和MF的胶料FL和Fmax相对较大,添加新型粘合树脂MPRF,PRF和MPF的胶料FL和Fmax相对较低,说明其有利于改善胶料的加工性能;从硫化速度上看,添加各类粘合树脂的胶料相差不大;添加新型粘合树脂MPRF、PRF和MPF的胶料抗硫化返原性相对较好。

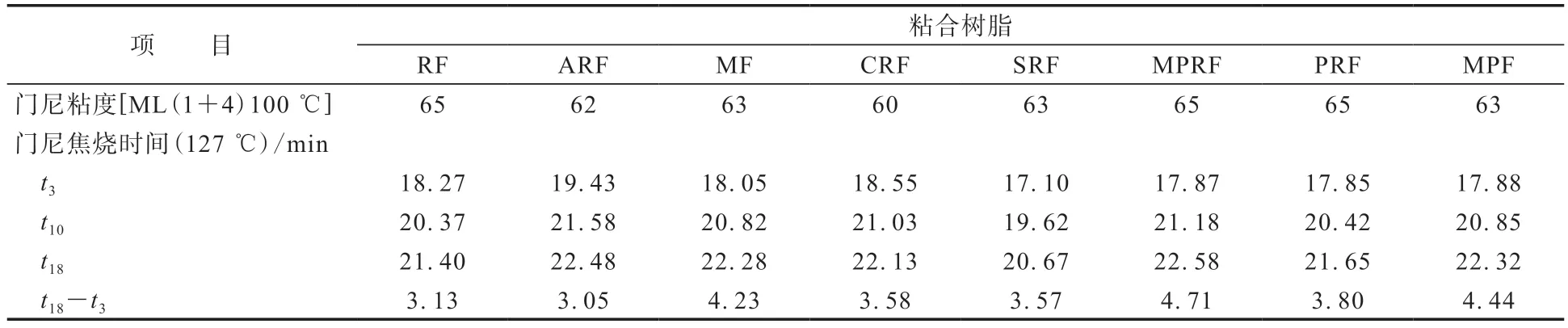

2.3 门尼粘度和门尼焦烧时间

混炼胶的门尼粘度和门尼焦烧时间见表2。

从表2可以看出,添加粘合树脂RF,MPRF和PRF的胶料门尼粘度相对较高,添加粘合树脂CRF的胶料门尼粘度相对较低。与添加普通粘合树脂SRF的胶料相比,添加新型粘合树脂MPRF,PRF和MPF的胶料门尼焦烧时间相对较长,说明添加新型粘合树脂MPRF,PRF和MPF可以改善胶料的加工安全性。

表2 混炼胶的门尼粘度和门尼焦烧时间

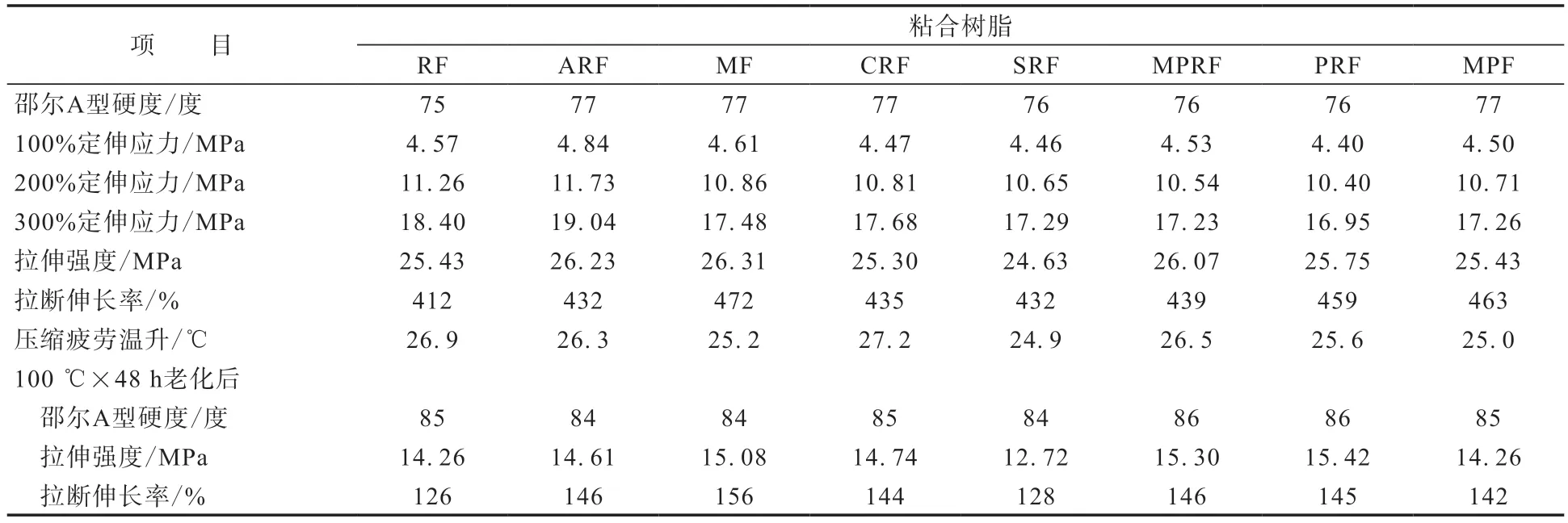

2.4 物理性能

硫化胶的物理性能如表3所示。

从表3可以看出:不同粘合树脂种类对硫化胶的硬度影响不大;与添加普通粘合树脂SRF的硫化胶相比,添加新型粘合树脂MPRF,PRF和MPF的硫化胶拉伸强度和拉断伸长率相对较高;添加粘合树脂RF,ARF,CRF,MPRF的硫化胶压缩生热更高一些,添加其他几种类型树脂的胶料生热性能相差不大。热空气老化后,各配方胶料的硬度增大,拉伸强度和拉断伸长率减小。

表3 硫化胶的物理性能

2.5 粘合性能

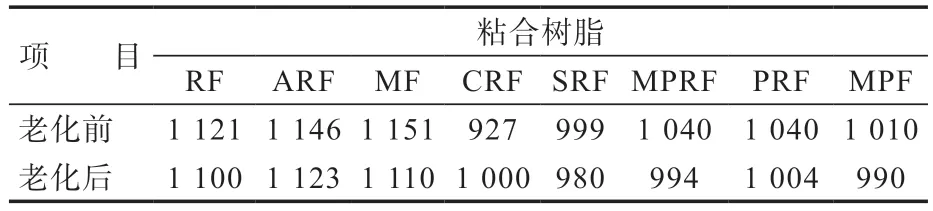

钢丝帘线的H抽出力如表4所示。

从表4可以看出,添加粘合树脂RF,ARF和MF的胶料钢丝帘线的H抽出力相对较高,其次为添加粘合树脂MPRF,PRF和MPF的胶料,添加粘合树脂SRF和CRF的胶料钢丝帘线的H抽出力相对较低,但抽出力也在900 N以上,完全能满足带束层对钢丝帘线粘合性能的要求。热空气老化后,各胶料的H抽出力变化不大。

表4 钢丝帘线的H抽出力 N

3 结论

(1)新型粘合树脂MPRF,PRF和MPF具有环保特性,游离单体含量低。

(2)添加新型粘合树脂MPRF,PRF和MPF的胶料FL和Fmax相对较低,加工性能较优,抗硫化返原性相对较好,门尼焦烧时间相对较长,胶料加工安全性提高。

(3)添加新型粘合树脂MPRF,PRF和MPF的硫化胶拉伸强度和拉断伸长率相对较高。

(4)添加新型粘合树脂MPRF,PRF和MPF的胶料钢丝帘线H抽出力在1 000 N以上,完全能满足带束层对钢丝帘线粘合性能的要求。