环保型塑解剂A86在半钢子午线轮胎胎体胶中的应用

郑 涛,徐 岩,龙飞飞,张 宁

(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

橡胶制品生产过程中,塑解剂通过与断裂大分子的化学作用,能够产生游离基使橡胶大分子裂解,或是封闭塑炼时生胶分子断链端基,使其丧失活性,不再重新结聚,最终达到提高胶料塑性、缩短塑炼时间的效果,可提高生胶塑炼效率,降低能耗。门尼粘度是衡量橡胶加工性能的重要指标之一,塑解剂可以降低胶料门尼粘度,提高胶料加工性能[1-4]。

本工作主要研究环保型塑解剂A86在半钢子午线轮胎胎体胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),TSR20,泰国产品;炭黑N326,上海卡博特化工有限公司产品;硬脂酸,益海嘉里投资有限公司提供;间接法氧化锌,淄博海顺锌业有限公司产品;间苯二酚粘合树脂SL-3005,山东摩尔化工有限公司产品;防老剂4020和RD,山东尚舜化工有限公司产品;C5石油树脂,鑫乐化工有限公司产品;癸酸钴CN20,朝阳市征和化工有限公司产品;塑解剂A86,山东阳谷华泰化工股份有限公司产品;TN-1(NR/促进剂TBBS/硬脂酸)、TN-2(NR/促进剂HMT/硬脂酸),TS-3(NR/不溶性硫黄Cure Pro)和TC-2(NR/防焦剂CTP/硬脂酸)预分散母粒,自制。

1.2 配方

试验配方A:NR 95,炭黑N326 60,氧化锌和硬脂酸 8.4,防老剂4020/RD 3,间苯二酚粘合树脂SL-3005和C5石油树脂 2.2,癸酸钴CN20 0.6,TN-1/TN-2/TS-3/TC-2 12.6。

试验配方B:添加0.3份环保型塑解剂A86,其余组分及用量同试验配方A。

1.3 主要设备与仪器

XM370型密炼机和XM305型开炼机,软控股份有限公司产品;X(S)M-1.5X型小密炼机、XK-160型开炼机和XLB-400×400型四立柱平板硫化机,青岛科高橡塑机械技术装备有限公司产品;MV3000型门尼粘度仪,德国Montech公司产品;Zwick Z010型拉力试验机和Z3130型硬度计,德国Zwick公司产品。

1.4 试样制备

小配合试验胶料采用两段混炼工艺。一段混炼在X(S)M-1.5X型小密炼机中进行[5],加料顺序为:设备预热到60 ℃,加入生胶→氧化锌等小料→炭黑→下片;一段混炼胶停放4 h后进行二段混炼,在XK-160型开炼机上进行,辊距调整为2.5 mm,加料顺序为:一段混炼胶→防老剂等→ 下片。

大配合试验胶料采用SSM低温一步法炼胶工艺,生胶与小料在密炼机中初步混炼后,排放到双驱全自动开炼机上,压制成片后分流给4组全自动混炼开炼机,胶料在每组开炼机上自动混炼720 s,全过程为补充混炼、冷却、收取,时间为120 s。下片时无需调节辊距[6-7]。

胶料采用XLB-400×400型四立柱平板硫化机进行硫化,硫化条件为150 ℃/15 MPa×40 min。

2 结果与讨论

2.1 塑解剂A86检测结果

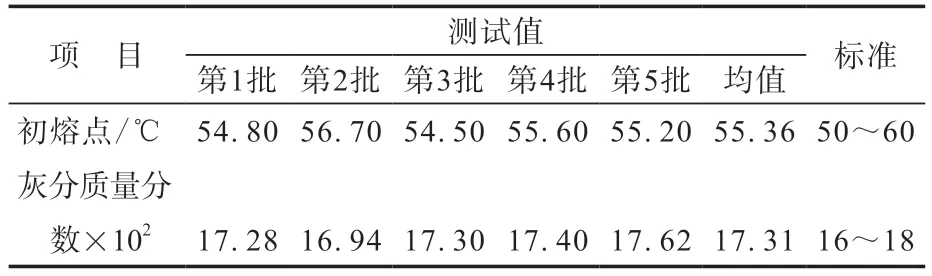

表1为塑解剂A86的入厂检测结果,为保证结果的准确性,选取5个批次产品进行检测,并取平均值。

从表1可以看出,5个批次塑解剂A86的初熔点和灰分检测数据比较稳定,满足我公司原材料验收标准要求。

表1 塑解剂A86入厂检测结果

2.2 小配合试验

2.2.1 硫化特性

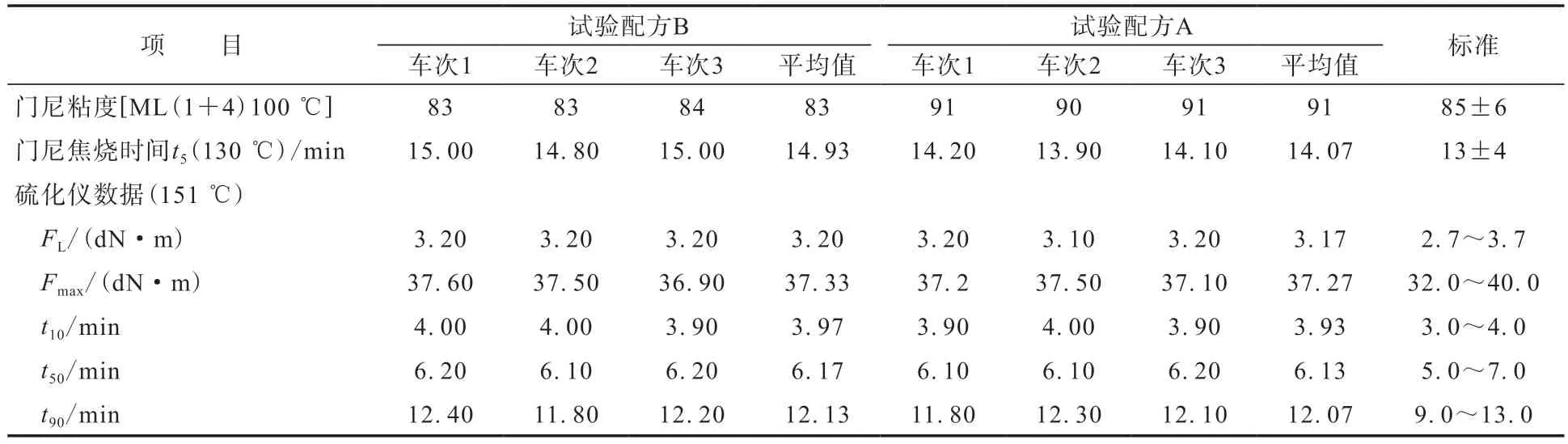

小配合试验胶料的硫化特性见表2。

从表2可以看出:添加塑解剂A86后,混炼胶的门尼粘度降低约8个门尼值,降幅约为10%,焦烧时间延长0.86 min,增幅约为6%,这将有效提升胶料的加工性能,混炼胶的塑性稳定性得到明显提升;硫化仪数据无明显差异。

表2 小配合试验胶料的硫化特性

2.2.2 物理性能

小配合试验硫化胶的物理性能见表3。

从表3可以看出,添加塑解剂A86后,硫化胶的硬度降低1度,降幅为1.3%,100%定伸应力提升2.2%,200%定伸应力提升1.4%,拉伸强度提升2.0%,钢丝粘合力提升1.4%,其他性能无明显 差异。

表3 小配合试验硫化胶的物理性能

2.3 大配合试验

2.3.1 硫化特性

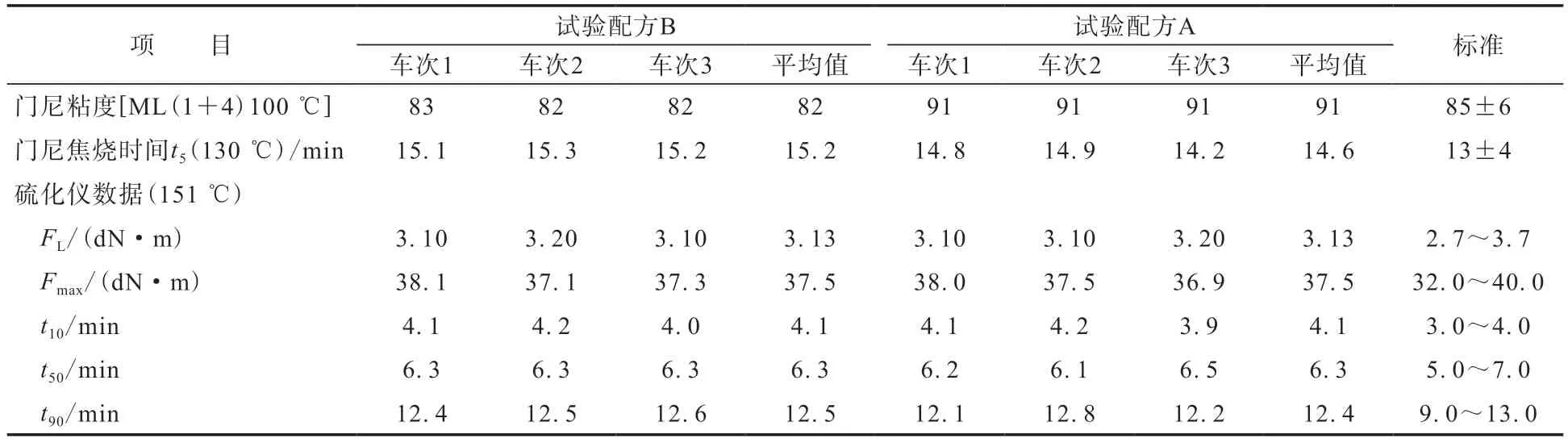

大配合试验胶料的硫化特性见表4。从表4可以看出,大配合试验结果与小配合试验结果基本一致,添加塑解剂A86后,混炼胶的加工性能呈向好趋势,塑性稳定性明显提高。

表4 大配合试验胶料的硫化特性

2.3.2 物理性能

大配合试验硫化胶的物理性能见表5。从表5可以看出,大配合试验结果与小配合试验结果基本一致。

表5 大配合试验硫化胶的物理性能

2.4 成品性能

采用试验配方A和B分别生产185/60R14 82H TAXIPLUS轮胎(记为轮胎A和B)进行成品性能 测试。

2.4.1 强度性能

依据Q/B QP 02—2018《轿车子午线轮胎强度试验方法》进行轮胎强度性能测试,轮胎充气压力为180 kPa。结果表明,轮胎A和B的第1—4点破坏能都达到企业标准要求,轮胎A第5点破坏能为605.2 J,轮胎B第5点破坏能为608.7 J,强度性能无明显差异,均超过标准值。

2.4.2 耐久性能

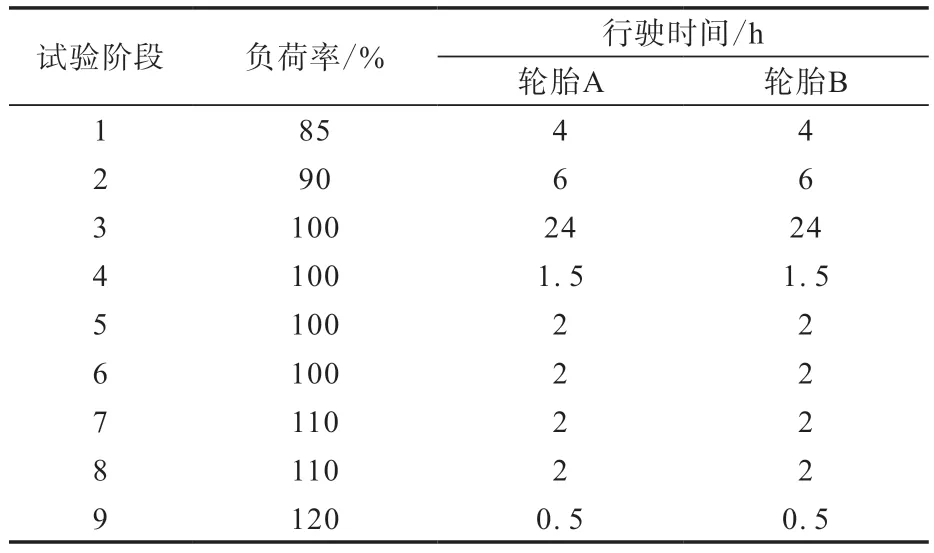

依据Q/B NP 03—2018《轿车子午线轮胎耐久性能试验方法》进行轮胎耐久性能测试,轮胎充气压力为180 kPa,行驶速度为120 km·h-1。试验结果如表6所示。

从表6可以看出,在耐久性试验中,轮胎A和B累计行驶44 h后停止试验,试验结束时目测轮胎均未损坏,成品轮胎耐久性能达到企业标准 要求。

表6 成品轮胎耐久性试验结果

2.4.3 高速性能

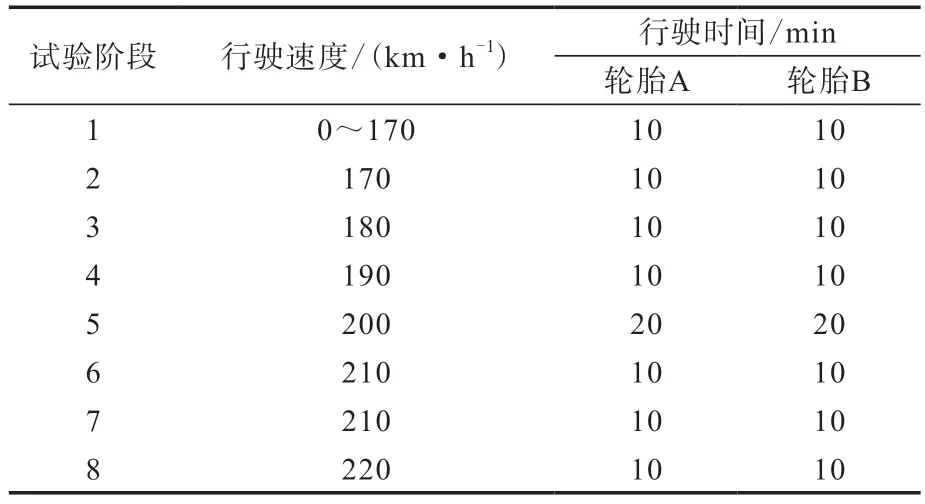

高速性能依据企业标准Q/B GP 03—2018《轿车子午线轮胎高速性能试验方法》进行测试,轮胎充气压力为280 kPa,负荷率为80%。试验结果如表7所示。轮胎A和B累计行驶1.5 h后停止试验,试验结束时目测轮胎均未损坏,高速性能达到企业标准要求。

表7 成品轮胎高速性能试验结果

3 结论

在半钢子午线轮胎胎体胶中添加环保型塑解剂A86后,混炼胶的加工性能得到改善,主要表现为门尼粘度大幅降低,焦烧时间延长,加工安全性提高,同时对硫化仪数据无明显影响;硫化胶的邵尔A型硬度降低,定伸应力和钢丝粘合力提高,可相应地提升轮胎的整体性能;成品轮胎的强度性能、耐久性能和高速性能均达到企业标准要求。