不同捻制工艺对3+9+15×0.22钢丝帘线性能的影响

周志嵩,张喜泽,寇首鹏,姚海东

(江苏兴达钢帘线股份有限公司,江苏 泰州 225721)

钢丝帘线是橡胶制品尤其是子午线轮胎的重要骨架材料,具有强度高、变形小、散热性好和耐疲劳性能优异的特点,随着我国汽车保有量飞速增加,轮胎及钢丝帘线的需求量持续增长[1-3]。钢丝帘线捻制设备主要有管式机和双捻机两种,其中双捻机因具有质优、噪声低、生产效率高、占地面积小,且适用于高强度、小规格、多种结构钢丝帘线捻制等优点[4],被广泛地应用于国内外钢丝帘线生产企业,成为捻制钢丝帘线的主要设备。但钢丝在双捻时产生强烈的扭转和弯曲变形,其残余应力远高于其他设备捻制钢丝的残余应力[5],而较大的内部残余应力及残余应力的分布不平衡是造成钢丝帘线质量下降的主要原因。钢丝在双捻时主要采用校直器和过捻器等方法消除残余应力、稳定钢丝帘线残余扭转及提高钢丝帘线捻制质量[6]。钢丝帘线拆股后的钢丝破断力比捻制前有一定幅度的降低,这种冷拉钢丝捻制成钢丝帘线后力学性能降低的现象称为捻制损失[7]。校直器与过捻器消除钢丝帘线残余应力的工作原理不同,二者对钢丝帘线破断力捻制损失的影响及是否导致钢丝帘线性能存在差异的工艺试验研究目前鲜有报道。

本研究以3+9+15×0.22钢丝帘线为例,采用不同的残余应力消除方法进行试验对比,探索不同捻制工艺对钢丝帘线破断力捻制损失及钢丝帘线性能的影响。

1 试验过程和方法

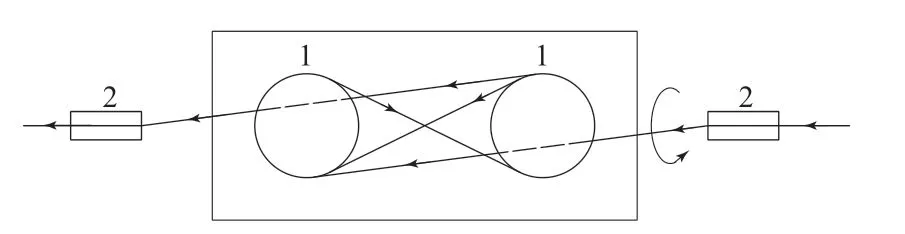

3+9+15×0.22钢丝帘线的性能指标如下:捻向 S/S/Z,捻距 6.3/12.5/18.0mm,直径1.35mm,破断力≥2 700 N,破断伸长率≥2.0%。通常采用0.22 mm直径单丝在双捻机上捻制捻向为S/S的3+9×0.22半成品,捻距可以为最终捻距,也可以是预制捻距;然后将3+9×0.22作为芯股,与15根0.22 mm直径面线单丝共同捻制成3+9+15×0.22钢丝帘线,捻向为Z,捻距为最终捻距;最后根据需要再进行外缠丝的捻制。本研究采用内放外收式双捻机捻制3+9+15×0.22钢丝帘线,如图1所示。

图1 双捻机

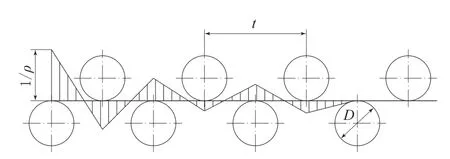

消除钢丝帘线残余应力的方法主要是使用校直器或过捻器,两种设备的工作原理不同。校直器的工作原理是使钢丝帘线通过安装在一个平面内或两个互相垂直平面内的两排相互交错排列的辊轮,钢丝帘线呈波形或弯曲形通过校直器,经受反复弯曲变形,曲率由大变小,使钢丝帘线内应力逐渐消除[8],如图2所示。

图2 校直器工作原理示意

过捻器的工作原理是在捻制过程中把已经形成所需捻距的钢丝帘线先进行强制性加捻,然后再解捻,即先“捻死”后“松开”,从而达到消除残余应力、稳定残余扭转的目的[9],如图3所示。

图3 过捻器工作原理示意

为研究不同残余应力消除方法对破断力捻制损失及钢丝帘线性能的影响,选取校直器和过捻器为试验因素,每个试验因素设计2个水平,采用全面试验法共设计4种不同的捻制工艺进行试验,试验方案如表1所示,其中P1工艺钢丝帘线试验时先经过校直器后经过过捻器。

表1 试验方案

湿拉单丝破断力采用CMT6103型拉伸试验机进行检测;解捻单丝的波高、波长采用23JC型光学投影仪进行检测;钢丝帘线的破断力和破断伸长率采用INSTRON-5566型拉力试验机进行检测。

2 结果与讨论

2.1 捻制工艺对钢丝帘线性能的影响

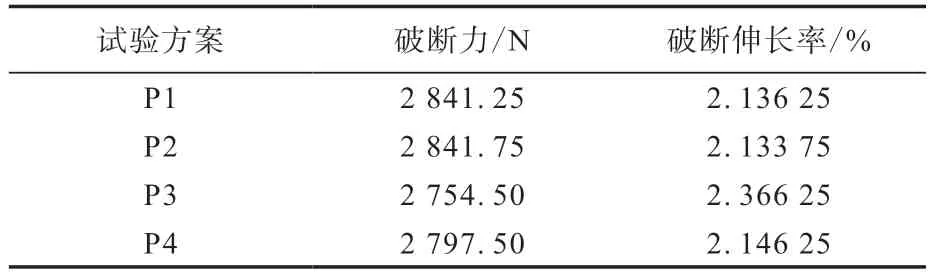

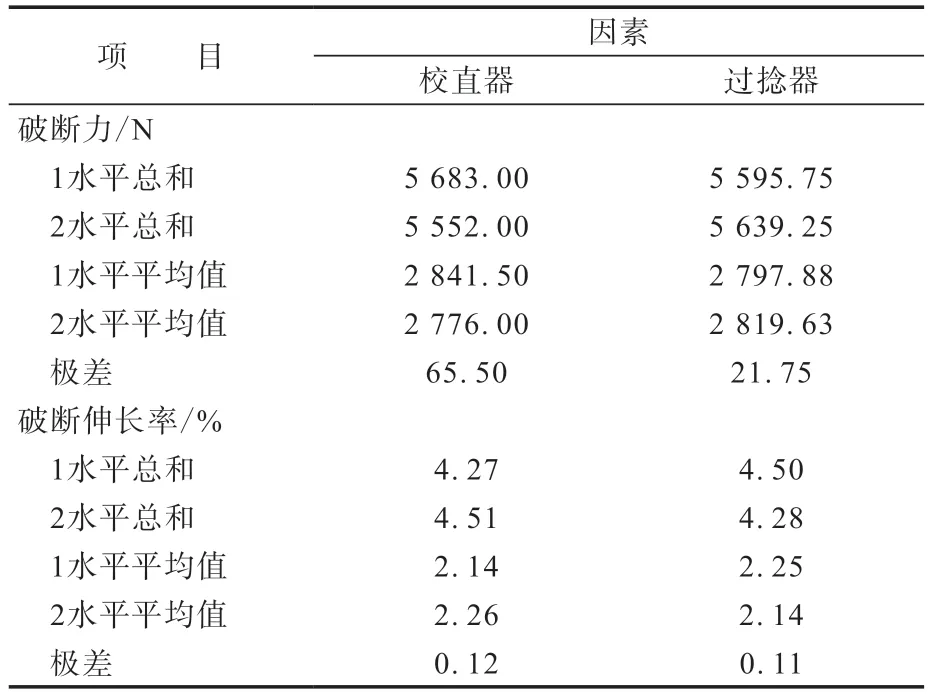

不同捻制工艺生产的3+9+15×0.22钢丝帘线的破断力和破断伸长率的试验结果如表2所示,极差分析结果如表3所示。

表2 不同捻制工艺钢丝帘线破断力和破断伸长率的试验结果

表3 钢丝帘线的破断力和破断伸长率试验数据的极差分析结果

首先,对不同捻制工艺生产的3+9+15×0.22钢丝帘线的破断力进行对比。虽然采用相同的芯股及面线单丝进行试验,但不同的捻制工艺生产的3+9+15×0.22钢丝帘线的破断力捻制损失不同,破断力存在差异。其中P1与P2工艺生产的钢丝帘线破断力基本相当,且高于其他两种生产工艺,即使用校直器生产的钢丝帘线破断力大于不使用校直器生产的钢丝帘线;应用校直器或过捻器都会使单丝变形增大,导致破断力降低,理论上P4工艺生产的钢丝帘线破断力应该最高,但实际试验情况却不同,具体原因在下文的相关性能研究中进行分析。

从破断力数据极差分析结果可以得出,对3+9+15×0.22钢丝帘线破断力影响因素的主次顺序为:校直器、过捻器。从极差分析结果也可以分别看出校直器和过捻器对钢丝帘线破断力变化的影响趋势。

其次,对不同捻制工艺生产的3+9+15×0.22钢丝帘线的破断伸长率进行对比。虽然采用相同的芯股及面线单丝进行试验,但不同的捻制工艺生产的3+9+15×0.22钢丝帘线破断伸长率存在差异,其中P3工艺生产的钢丝帘线破断伸长率最高,P1,P2和P4工艺生产的钢丝帘线破断伸长率基本相当。

从破断伸长率数据极差分析结果可以得出,校直器和过捻器对3+9+15×0.22钢丝帘线破断伸长率性能的影响相当。从极差分析结果也可以分别看出校直器和过捻器对钢丝帘线破断伸长率变化的影响趋势。

2.2 不同捻制工艺钢丝帘线拆股分析

为进一步研究不同捻制工艺生产的3+9+15×0.22钢丝帘线破断力的捻制损失情况,探究钢丝帘线性能差异的来源,将不同捻制工艺生产的3+9+15×0.22钢丝帘线进行拆股分析,检测各组成单元的破断力和波形。

2.2.1 拆股破断力分析

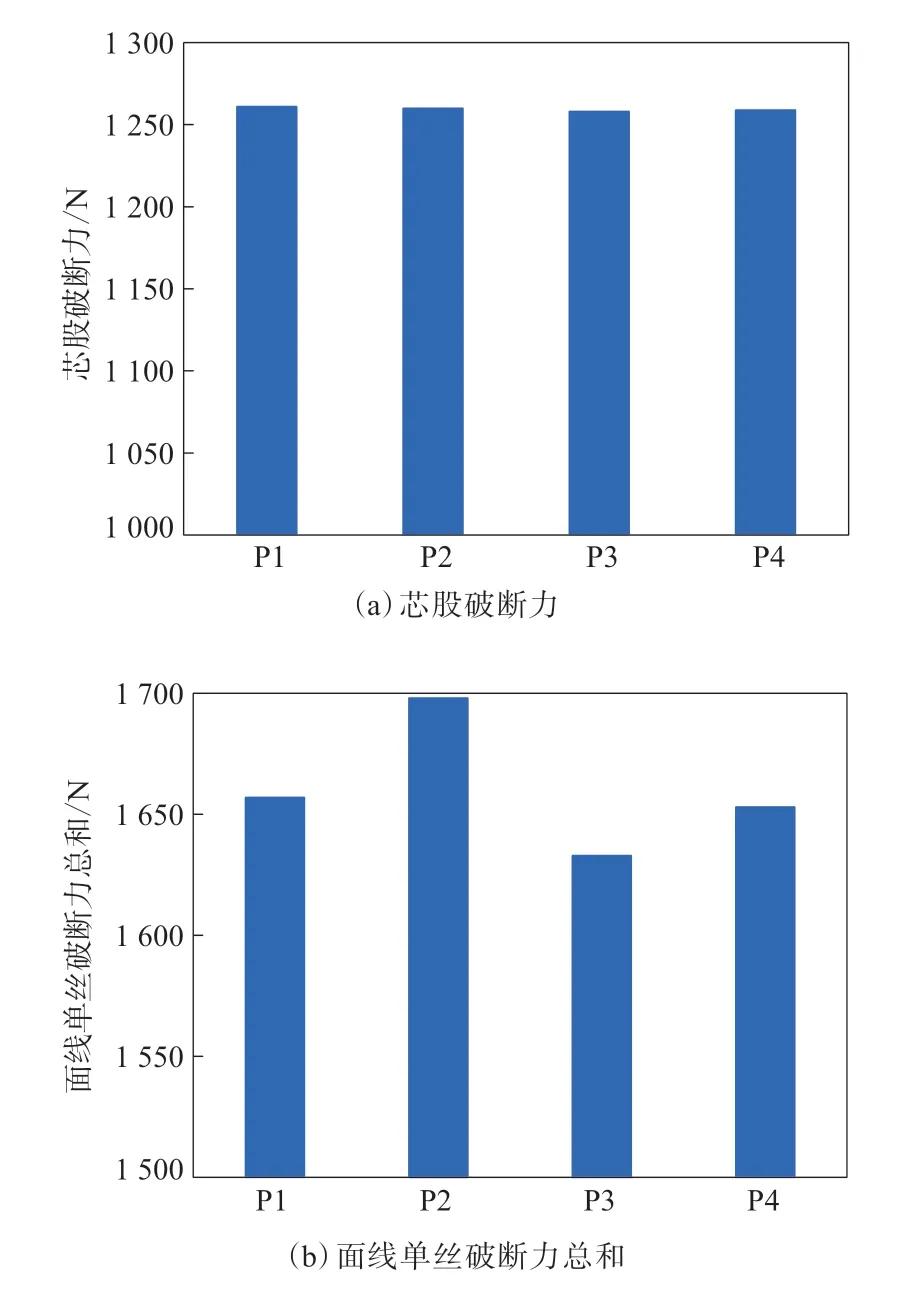

拆股即把3+9+15×0.22钢丝帘线拆解为3+9×0.22芯股和15根面线单丝。将不同捻制工艺生产的3+9+15×0.22钢丝帘线进行拆股并检测各组成单元的破断力,结果如图4所示。捻制前芯股3+9×0.22的破断力为1 264 N,15根面线单丝破断力的总和为1 760 N。

图4 不同捻制工艺钢丝帘线拆股后的芯股破断力和面线单丝破断力总和对比

从图4可以看出,芯股3+9×0.22不管采用何种捻制工艺进行合绳,其捻制损失均较小,破断力的捻制损失约为0.35%,不同捻制工艺的芯股破断力基本相当;拆股后的15根面线单丝破断力总和与捻制前相比存在明显差异,破断力的捻制损失较大,其中P2工艺破断力的捻制损失约为3.5%,其他工艺破断力的捻制损失为6%~7%。

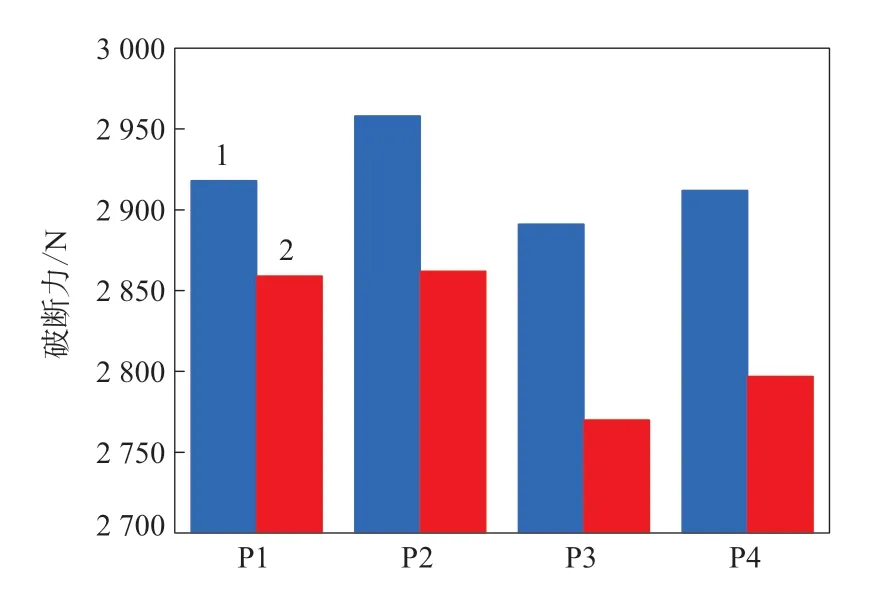

不同捻制工艺生产的3+9+15×0.22钢丝帘线破断力捻制损失对比如图5所示,采用3+9+15×0.22钢丝帘线各组成单元捻制前的破断力总和,即合绳前15根面线单丝与芯股3+9×0.22的破断力总和3 024 N作为对比。

图5 不同捻制工艺钢丝帘线的破断力捻制损失对比

从图5可以看出,合绳后整根3+9+15×0.22钢丝帘线的破断力与合绳后拆出的各单元破断力总和相比降低,拆出的各单元破断力总和与合绳前各单元破断力总和相比降低。因此,从钢丝帘线的组成单元到整根钢丝帘线,破断力的捻制损失来自于两部分,第1部分为各组成单元经过捻制时产生的破断力下降,如15根面线单丝经过捻制后单丝破断力的下降;第2部分为钢丝帘线各组成单元在拉伸受力时不协调变形而引起的破断力下降,如整根钢丝帘线的破断力与合绳后拆出的各单元破断力总和相比下降。

P1与P2工艺相比,合绳后钢丝帘线的破断力基本相同,而P2工艺的拆股破断力总和明显比P1工艺高,说明P1工艺生产的钢丝帘线破断力与合绳后拆出的各单元破断力总和相比捻制损失小于P2工艺,即P1工艺钢丝帘线的各组成单元在拉伸受力时的协调性优于P2工艺。

对比P1与P3和P4工艺,钢丝帘线拆股后各单元破断力总和基本相当,但P1工艺生产的钢丝帘线破断力明显高于P3和P4工艺,说明P1工艺生产的钢丝帘线破断力与合绳后拆出的各单元破断力总和相比捻制损失小于P3和P4工艺,即P1工艺钢丝帘线的各组成单元在拉伸受力时的协调性优于P3和P4工艺。综上,P1工艺生产的钢丝帘线的组成单元的受力协调性最优,即采用校直器与过捻器组合消除钢丝帘线残余应力的方式可使多层结构钢丝帘线的各组成单元的拉伸受力协调性最优。

2.2.2 单丝波形分析

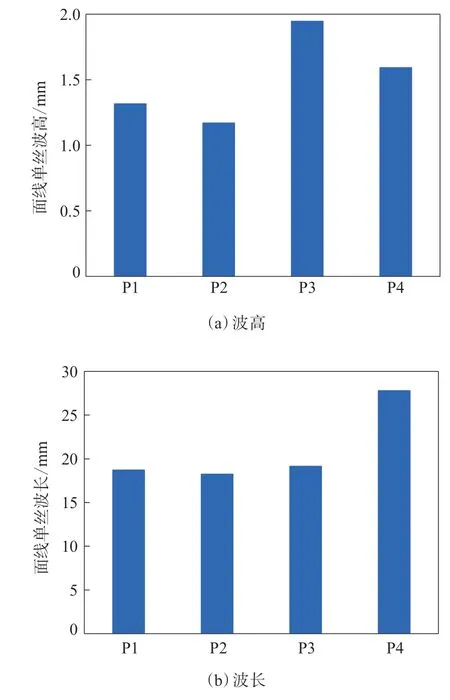

将不同捻制工艺生产的3+9+15×0.22钢丝帘线进行拆股,并测量解捻后15根面线单丝的波高和波长,结果如图6所示。

从图6(a)可以看出,解捻后面线单丝波高最大的为P3工艺。结合图4中钢丝帘线拆股后面线单丝破断力总和数据及图5中钢丝帘线破断力数据发现,3+9+15×0.22钢丝帘线解捻后面线单丝的波高越大,解捻后的面线单丝破断力及钢丝帘线破断力越低,这是由于在相同捻距设计条件下,钢丝经过捻制后的波高越大,说明钢丝产生的变形越大,其破断力的捻制损失越大,解捻后的面线单丝破断力越低;解捻后面线单丝波高越大,钢丝帘线在承受拉伸载荷时,其内层芯股与外层面线伸长率越不匹配,钢丝帘线的各组成单元在拉伸受力时的协调性越差,导致芯股受力过大而提前失效,钢丝帘线破断力越低。

图6 不同捻制工艺钢丝帘线拆股后面线单丝的波高和波长对比

从图6(b)可以看出,解捻后面线单丝波长最大的为P4工艺,其他工艺条件下生产的钢丝帘线解捻后面线单丝波长并无明显区别,这是由于P4工艺既不用校直器也不用过捻器,钢丝经过双捻后无法消除应力,钢丝帘线未达到饱和扭转,存在较大的残余应力所致。通过与钢丝帘线的破断力及破断伸长率对比可以看出,面线单丝波长对钢丝帘线的破断力及破断伸长率的影响无明显规律。

综上所述,第2.1节提出理论上P4工艺生产的钢丝帘线破断力应该最高但试验结果却不符,这是由于钢丝帘线的破断力捻制损失来自于两部分,其中钢丝帘线各组成单元在拉伸受力时不协调变形而引起的破断力下降是主要原因。

3 结论

研究不同捻制工艺对3+9+15×0.22钢丝帘线破断力捻制损失及钢丝帘线性能的影响,得到如下主要结论。

(1)不同捻制工艺生产的3+9+15×0.22钢丝帘线性能存在差异,芯股3+9×0.22不管采用何种捻制工艺进行合绳,其捻制损失均较小,不同捻制工艺的芯股破断力基本相当;15根面线单丝拆股后的破断力总和与捻制前相比存在明显差异,破断力捻制损失较大,捻制后面线破断力明显下降。

(2)3+9+15×0.22钢丝帘线破断力的损失来自于两部分,第1部分为各组成单元经过捻制时产生的破断力下降;第2部分为钢丝帘线内部各组成单元在拉伸受力时不协调变形而引起的破断力下降。采用校直器与过捻器组合消除钢丝帘线残余应力的方式可使多层结构的钢丝帘线的各组成单元的拉伸受力协调性最优。

(3)在相同捻距设计条件下,钢丝经过捻制后的波高越大,钢丝产生的变形越剧烈,其破断力的捻制损失越大,解捻后的面线单丝破断力越低;解捻后的面线单丝波高越大,钢丝帘线在承受拉伸载荷时,其内层芯股与外层面线伸长率越不匹配,钢丝帘线的各组成单元在拉伸受力时的协调性越差,导致芯股受力过大提前失效,钢丝帘线破断力越低。