矿用载重子午线轮胎胎面胶的配方优化

康坤红

(贵州轮胎股份有限公司,贵州 贵阳 550008)

矿用载重轮胎的作业环境主要是矿山、采石场等,行驶路面多为混合路面,且行驶速度较快,从而导致轮胎生热高,易出现冠空、肩空等病象[1-2]。此外,矿用载重轮胎工作环境十分恶劣,使用条件苛刻,在工作时胎面容易被尖利的矿石割伤、刺伤,使轮胎出现崩花掉块的现象,从而缩短使用寿命,因此矿用载重轮胎要求具有优异的抗切割性能[3-5]和低生热性能[6]。

本工作在现有配方的基础上,对矿用载重轮胎胎面胶进行优化设计,以期降低轮胎生热,提高胎面胶的抗切割性能。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20,泰国普吉宏曼丽(橡胶)有限公司产品;丁苯橡胶(SBR),牌号1500E,中国石油兰州石化公司产品;炭黑N134和N234,江西黑猫炭黑股份有限公司产品。

1.2 试验配方

试验配方如表1所示。

1.3 主要设备和仪器

C型3 L密炼机、F270型密炼机和F370型密炼机,美国法雷尔公司产品;LJ-150型开炼机,青岛巨融机械技术有限公司产品;LP6000型平板硫化机,德国Mon Teck公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;XHS型邵尔橡塑硬度计,营口市材料试验机有限公司产品;T2000E型电子拉力机和Y3000E型压缩生热试验机,北京友深电子仪器有限公司产品;EPH-50型橡胶回弹仪,英国Satra Hampden公司产品;GT-7012-D型DIN磨耗试验机,中国台湾高铁检测仪器有限公司产品。

1.4 试样制备

小配合试验胶料分两段进行混炼。一段混炼在3 L密炼机中进行,转子转速为80 r·min-1,混炼工艺为:生胶和除硫黄、促进剂和防焦剂外的小料→压压砣提压砣→炭黑→压压砣→提压砣(温度115 ℃)→压压砣→排胶(温度145 ℃);二段混炼在LJ-150型开炼机上进行,混炼工艺为:一段混炼胶→硫黄、促进剂和防焦剂→薄通6次→打1个卷→下片。

大配合试验胶料分3段进行混炼,每段混炼之间胶料停放时间为8~12 h。一段和二段混炼均在F370型密炼机中进行,一段混炼转子转速为40 r·min-1,混炼工艺为:生胶→氧化锌、硬脂酸等小料→炭黑→排胶(温度135 ℃);二段混炼转子转速为40 r·min-1,混炼工艺为:加入一段混炼胶→排胶(温度165 ℃);三段混炼在F270型密炼机中进行,转子转速为25 r·min-1,混炼工艺为:二段混炼胶→硫黄、促进剂和防焦剂→排胶(温度100 ℃)。

胶料在LP6000型平板硫化机上硫化,硫化条件为151 ℃×60 min。硫化胶在室温下停放16~24 h后进行性能测试。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

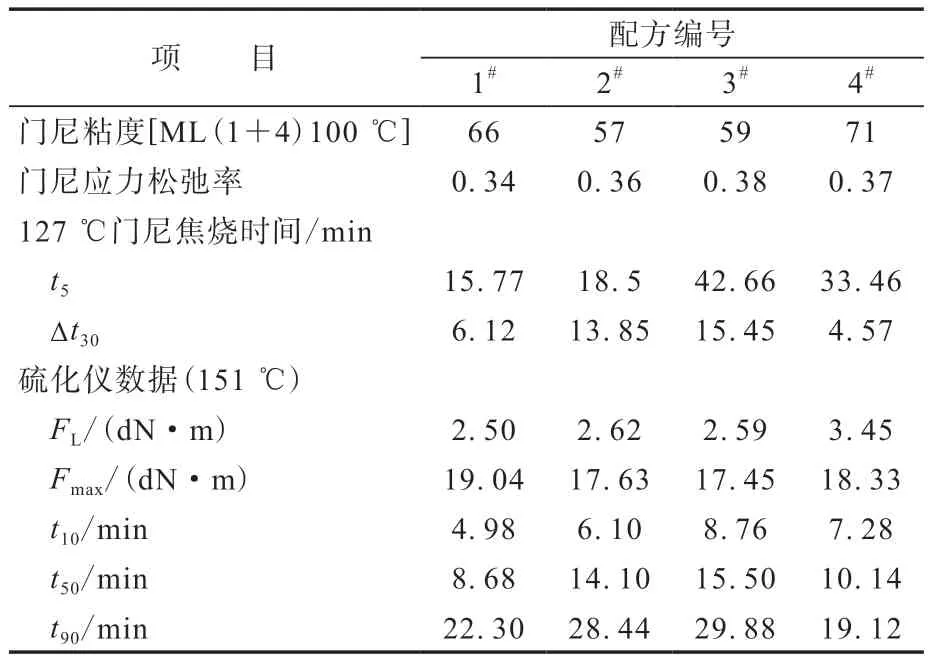

小配合试验胶料硫化特性如表2所示。

从表2可以看出:与其余3个配方胶料相比,3#配方胶料的t5和Δt30最长,同时其t10,t50和t90最长,说明其加工安全性能较好。

表2 小配合试验胶料的硫化特性

2.1.2 物理性能

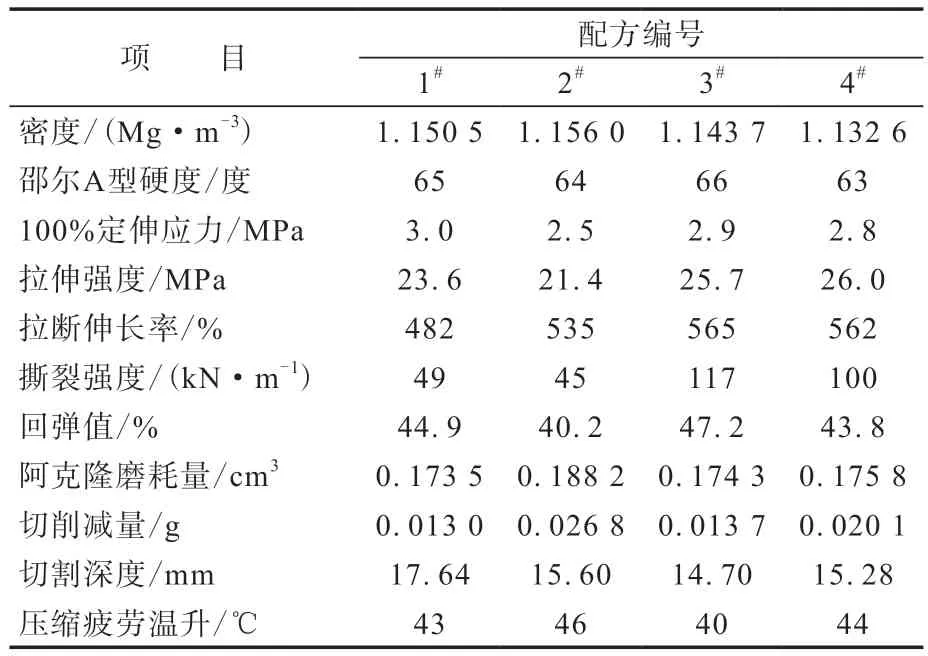

小配合试验胶料的物理性能如表3所示。

从表3可以看出:3#配方胶料的回弹值最大、压缩疲劳温升最低,说明该配方可以有效地降低轮胎在行驶过程中产生的热量。1#—4#配方胶料的邵尔A型硬度和100%定伸应力均差别不大,3#和4#配方胶料的拉伸强度和拉断伸长率差别不大,但3#配方胶料的撕裂强度最大、切割深度最小,磨耗量较小,说明该配方胶料的韧性好,抗切割性能和耐磨性能较好。

表3 小配合试验胶料的物理性能

2.2 大配合试验

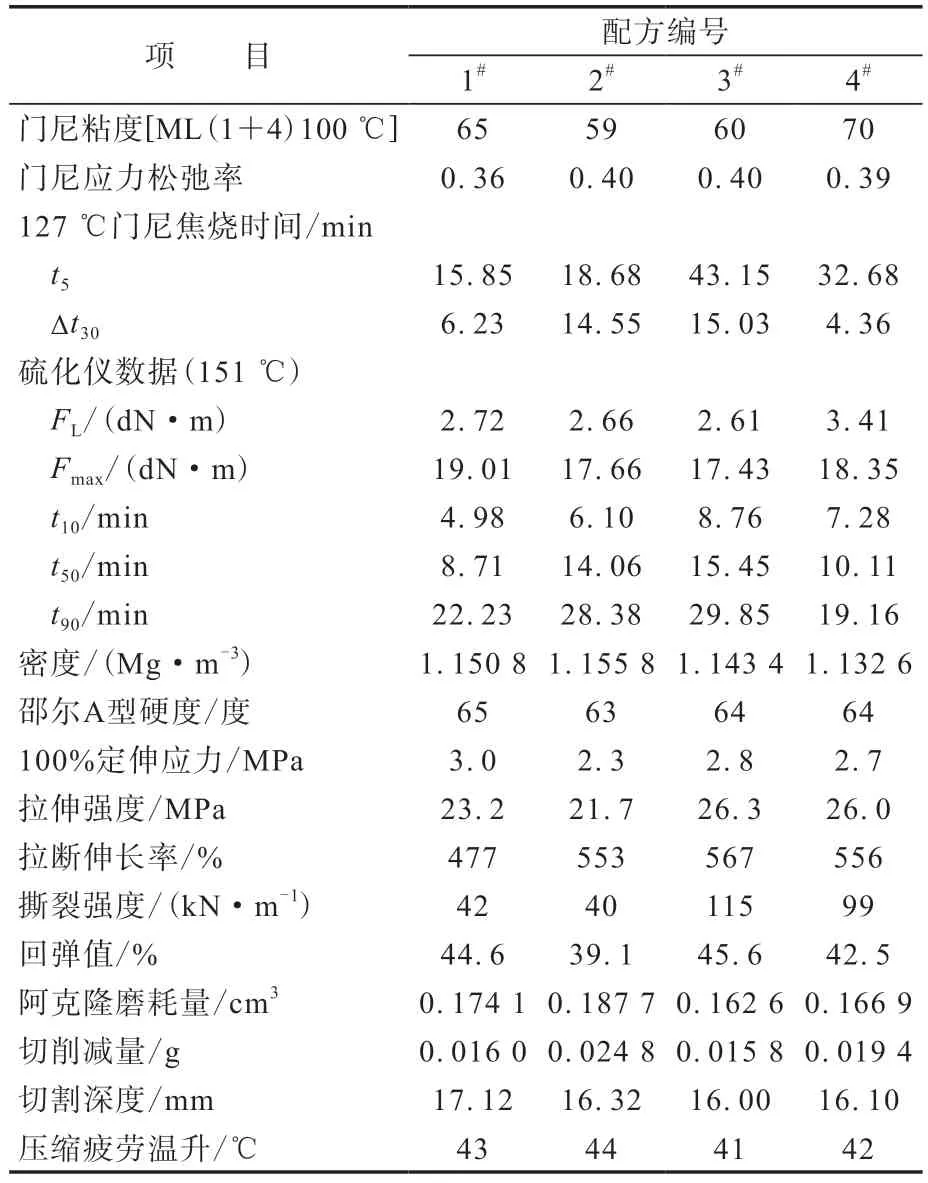

大配合试验胶料性能如表4所示。

从表4可以看出,1#—4#配方大配合试验胶料的硫化特性和物理性能的变化趋势与相应小配合试验胶料基本一致。

表4 大配合试验胶料性能

2.3 成品性能

2.3.1 耐久性能

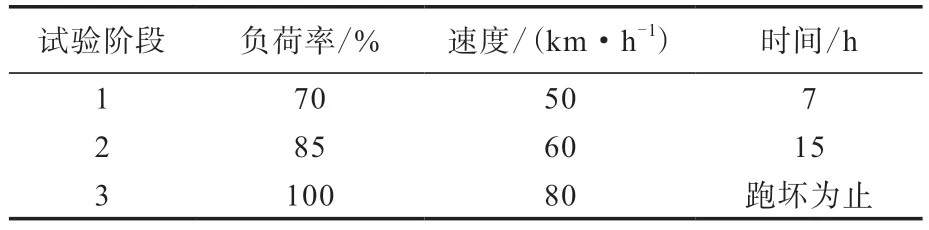

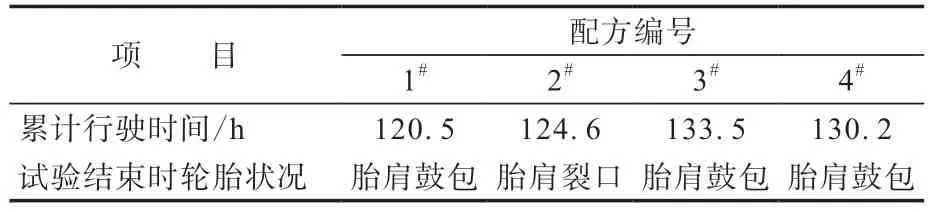

以试验配方试制12.00R20规格轮胎,按企业标准进行耐久性试验,试验条件如表5所示,结果如表6所示。

表5 成品轮胎的耐久性试验条件

从表6可以看出,采用3#配方胎面胶生产的轮胎耐久性能最好。

表6 成品轮胎的耐久性能

2.3.2 实际道路测试

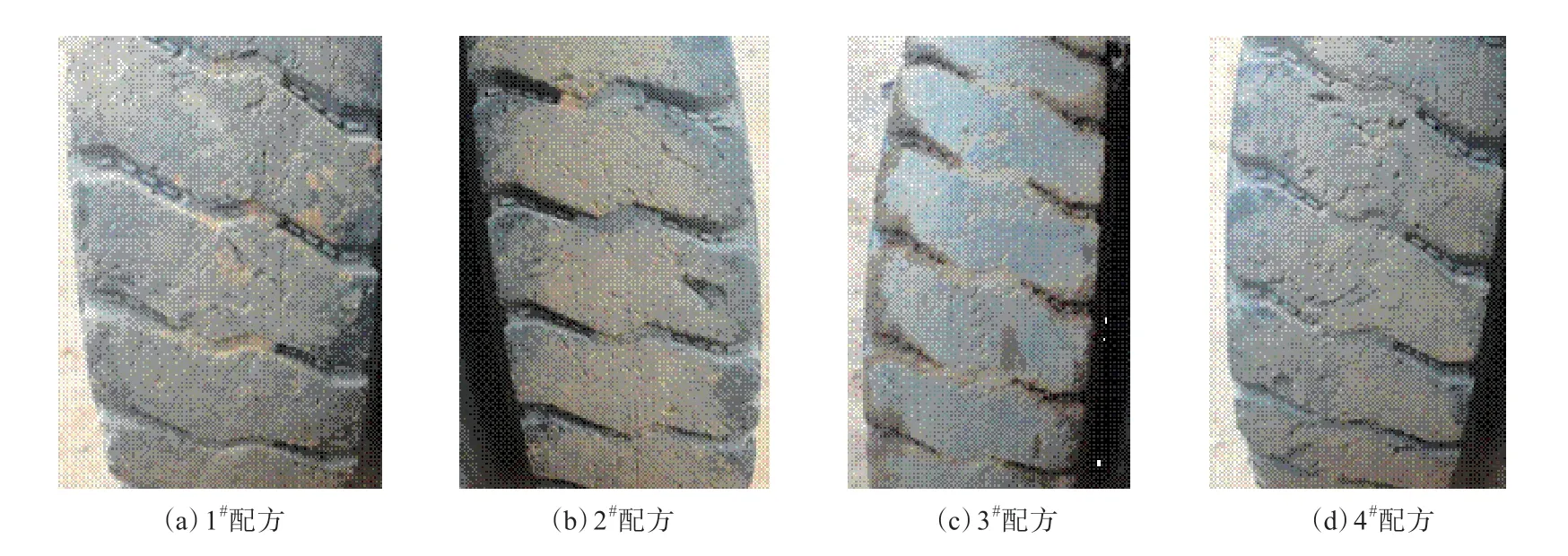

分别采用试验配方胶料和生产配方胶料生产12.00R20规格轮胎进行实际道路测试,使用6个月后,胎面情况如图1所示。

从图1可以看出:使用6个月后,采用1#,2#和4#配方胶料生产的轮胎的胎面和肩部均有不同程度的割伤和啃伤,割口较多,剩余花纹深度平均为13.4 mm;采用3#配方胶料生产的轮胎胎面平整光滑,割口明显减少,剩余花纹深度为15.2 mm,轮胎使用寿命明显延长。

图1 轮胎实际道路测试情况

3 结论

通过对矿用载重轮胎胎面胶配方体系中炭黑的种类和用量以及硫化体系和活化体系进行优化设计,优化后胶料的加工安全性能好,抗切割性能和耐磨性能明显提高,同时有效地降低了胶料的生热,成品轮胎的耐久性能提高,延长了使用寿命。