不同碳数分布防护蜡在轿车子午线轮胎胎侧胶中的应用

王巧平,王建功,乔元梅,赵晓东,黄义钢

(青岛双星轮胎工业有限公司,山东 青岛 266400)

对于分子主链上含有不饱和键的橡胶,如天然橡胶(NR)、顺丁橡胶(BR)、丁苯橡胶、丁腈橡胶等二烯烃类橡胶,在臭氧及光、热、辐射、机械力等因素的综合作用下,双键容易受到攻击而发生断裂,使橡胶制品丧失弹性,出现发粘、变硬、发脆或龟裂等一系列老化现象[1],其中尤以臭氧的破坏作用最大[2]。

橡胶防护蜡作为物理防老剂加入胶料中,经混炼、硫化的高温而溶解于橡胶中,当其在胶料中的用量大于其溶解度时,硫化冷却后会在橡胶内部形成过饱和溶液[3]。在橡胶制品的储存和使用过程中,橡胶内部与表面间的浓度梯度导致防护蜡分子连续不断地向硫化胶表面迁移,在橡胶表面结晶形成一层几微米厚度均匀、结构紧密、有较强韧性和粘附力的保护膜[4],能起到使橡胶不与臭氧气体接触的屏障作用,有效防止橡胶的臭氧老化,从而延长橡胶制品的使用寿命[5]。若防护蜡迁出量过小,则不能起到理想的防护效果;若防护蜡迁出量过大,则容易引起轮胎表面泛白,影响轮胎外观质量。一般来说,防护蜡喷霜的影响因素主要包括相对分子质量分布、异构烷烃含量、晶型、胶种和温度,此外还与胶料配方组分有关,如填料、软化剂、防老剂等,其中碳原子数分布和正异构烷烃含量是关键因素,对橡胶防护蜡的防护性能起决定性作用[6]。相对分子质量(碳数)越大,活动能力越弱,迁移速度越慢,溶解度越小,蜡膜厚度总体呈现先增大后减小的趋势[7-8];异构烷烃含量大,防护蜡结晶的结构紧密、柔韧性好,在同一温度和相对分子质量条件下,异构烷烃迁移速度更慢,更适合长效防护[9-10]。

本工作选取4种具有代表性的防护蜡,将其应用于轿车子午线轮胎胎侧胶中,研究不同碳数分布防护蜡对胶料硫化特性、物理性能、耐臭氧老化性能、抗喷霜性能及成品轮胎外观质量的影响,通过对比分析,优选防护效果最佳的防护蜡。

1 实验

1.1 主要原材料

NR,SMR20,马来西亚产品;BR,牌号9000,中国石化北京燕山石油化工股份有限公司产品;炭黑N375,金能科技股份有限公司产品;防老剂6PPD,圣奥化学科技有限公司产品;防老剂RD,科迈化工股份有限公司产品;防护蜡A,B,C和D分别为国内不同公司产品。

1.2 基本配方

NR 45,BR 55,炭黑N375 50,防老剂6PPD 2,防老剂RD 1.5,防护蜡(变品种)1.5,其他 21.8。

1.3 主要设备和仪器

BB-L1600IM型和BB430型密炼机,日本神户制钢所株式会社产品;GK255N四棱切线型密炼机,益阳橡塑机械有限公司产品;Φ120-250-150-45型四复合挤出机,德国特勒斯特机械有限公司产品;BL-6175-AL型高低温开炼机,东莞宝轮精密检测仪器有限公司产品;XLB-D 500×500×2型平板硫化机,浙江湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪和PREMIER MDR型无转子硫化仪,美国阿尔法科技有限公司产品;Instron-5965型电子万能材料试验机,美国Instron公司产品;QL-225型臭氧老化箱,无锡苏南试验设备有限公司产品;TSQ 8000EV型气-质联用仪,美国赛默飞世尔科技有限公司产品。

1.4 试样制备

胶料采用2段混炼工艺。一段混炼在密炼机中进行,转子转速为90 r·min-1,混炼工艺为:加入生胶和小料→压压砣30 s→加入填料和环保油→压压砣65 s→提压砣→压压砣45 s→提压砣→压压砣50 s或达到165 ℃排胶;二段混炼在密炼机中进行,转子转速为40 r·min-1,混炼工艺为:加入一段混炼胶、硫黄、促进剂→压压砣40 s→提压砣→压压砣50 s→提压砣→压压砣35 s或达到110 ℃排胶→开炼机薄通、打三角包后下片冷却。

试样在平板硫化机上硫化,硫化条件为161℃/10 MPa×20 min。

1.5 性能测试

(1)耐臭氧老化性能。制样和测试方法依据GB/T 7762—2014,评定龟裂等级按照GB/T 11206—2009的有关规定进行。

(2)抗喷霜性能。将硫化试样平分3等份,分别在23,30和60 ℃的热氧老化箱中放置20 d,每隔3 d取出试样,用显微镜观察胶料表面喷霜情况。

(3)成品轮胎外观。将成品轮胎在温度为30℃、湿度为50%的室内放置30 d,观察轮胎表面喷霜情况。

(4)其他性能均按照相应的国家标准测试。

2 结果与讨论

2.1 理化分析

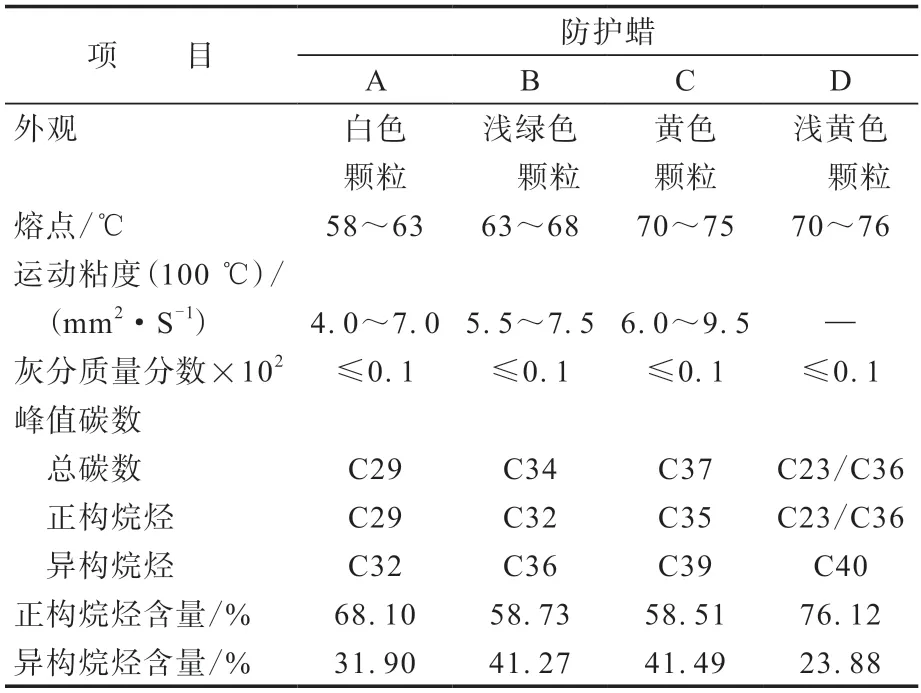

4种防护蜡的理化性能指标如表1所示,其碳数分布如图1所示。

表1 4种防护蜡的理化性能指标

从表1和图1可以看出:防护蜡A的熔点和运动粘度相对较低,总碳数、正构烷烃和异构烷烃的峰值碳数分别为C29,C29和C32,异构烷烃含量较小,相对分子质量分布较窄;防护蜡B的熔点和运动粘度居中,总碳数、正构烷烃和异构烷烃的峰值碳数分别为C34,C32和C36,异构烷烃含量较大,碳数分布曲线对称且峰形圆滑;防护蜡C的熔点和运动粘度相对较高,总碳数、正构烷烃和异构烷烃的峰值碳数分别为C37,C35和C39,异构烷烃含量较大,相对分子质量分布较宽;防护蜡D由直链烷烃和低中相对分子质量的支链烷烃组成,碳数分布有两个峰,总碳数和正构烷烃的前后峰值碳数分别为C23和C36,异构烷烃峰值碳数为C40,且其含量相对较小。

图1 4种防护蜡的碳数分布

2.2 小配合试验

2.2.1 硫化特性

不同碳数分布防护蜡对胶料硫化特性的影响如表2所示。

从表2可以看出,4种防护蜡胶料的门尼粘度、门尼焦烧时间和硫化特性相当。

表2 不同碳数分布防护蜡对胶料硫化特性的影响

2.2.2 物理性能

不同碳数分布防护蜡对硫化胶物理性能的影响如表3所示。

从表3可以看出,4种防护蜡硫化胶的物理性能差异不大,表明防护蜡在胶料中仅起到物理防护作用,对硫化胶的物理性能影响不明显。

表3 不同碳数分布防护蜡对硫化胶物理性能的影响

2.2.3 耐臭氧老化性能

不同碳数分布防护蜡胶料的臭氧老化龟裂等级如表4所示。

从表4可以看出,防护蜡B胶料的耐臭氧老化性能最佳,防护蜡A胶料最差。防护蜡对橡胶的防护效果取决于防护蜡在橡胶中的迁移速度、保护膜中的结晶态以及防护蜡与橡胶的粘合强度等。由于防护蜡A的熔点相对较低,有大部分防护蜡溶解于橡胶中,不能迁移至橡胶表面形成保护膜;防护蜡B的熔点适中且异构烷烃含量相对较大,迁移与溶解达到平衡,能够有效隔绝臭氧的侵袭;防护蜡C的熔点和直链烷烃含量均较高,溶解度较低,防护蜡可以迁移至橡胶表面,从而防止橡胶表面裂纹的产生;在40 ℃测试条件下,防护蜡D的低碳烷烃组分几乎完全溶解于橡胶中,此时橡胶表面代之以高于C30的烷烃,防护蜡中异构烷烃含量较小,导致迁移至橡胶表面的防护蜡晶粒大,生成空隙疏松的蜡膜,与橡胶的粘合强度小,因此耐臭氧老化性能较差。

表4 不同碳数分布防护蜡胶料的臭氧老化龟裂等级

2.2.4 抗喷霜性能

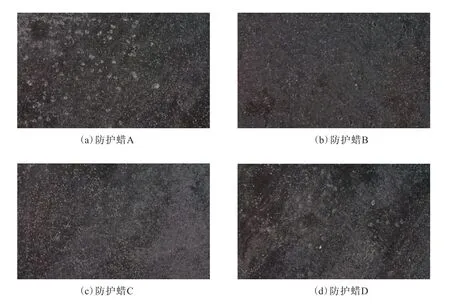

4种防护蜡胶料在23,30和60 ℃下放置20 d后其表面喷霜情况分别如图2—4所示。

图2 23 °C时不同防护蜡胶料的表面喷霜情况

从图2可以看出,在23 ℃下放置20 d后,防护蜡A胶料的抗喷霜性能最佳,防护蜡C胶料的表面喷霜发白现象较为严重。这是由于防护蜡A的熔点较低,在胶料中的溶解度较大,表面析出量较小;而防护蜡C的熔点和异构烷烃含量较高,在胶料中的溶解度较小,表面喷霜严重,外观较差。

从图3可以看出:在30 ℃下放置20 d后,防护蜡B胶料的抗喷霜效果较好,且蜡膜致密程度高,胶料内部过饱和的防护蜡向表面迁出所受阻力增大,减少了因蜡析出过量而导致的胶料喷霜发白现象;防护蜡A和D胶料表面蜡膜多孔且松散,晶体粗糙大片,抗喷霜及防护效果较差,这与防护蜡中异构烷烃含量相对较小有很大关系。

图3 30 °C时不同防护蜡胶料的表面喷霜情况

从图4可以看出,在60 ℃下放置20 d后,4种防护蜡胶料的表面喷霜发白现象均不明显,其中防护蜡C和D胶料的外观稍差。这是由于测试温度较高,防护蜡在胶料中的溶解度增大,成膜厚度减小;防护蜡C和D的熔点相对较高,会有少部分防护蜡迁移至橡胶表面而形成一层薄蜡膜。

图4 60 °C时不同防护蜡胶料的表面喷霜情况

2.3 大配合试验

通过小配合试验结果可知,防护蜡B胶料的耐臭氧老化性能最佳,且在30 ℃时胶料的抗喷霜效果最优,因此采用添加防护蜡B的胎侧胶配方进行大配合试验及成品轮胎试制。

2.3.1 耐臭氧老化性能

当老化时间分别为24,48,72,96,120和144 h时,防护蜡B胶料的臭氧老化龟裂等级均为0。可见添加防护蜡B的胶料耐臭氧老化性能良好,持续观测144 h后无裂纹产生。

2.3.2 抗喷霜性能

防护蜡B胶料在不同温度下放置20 d后的表面喷霜情况如图5所示。

从图5可以看出,当温度分别为23,30和60 ℃时,防护蜡B胶料的抗喷霜性能良好。

图5 添加防护蜡B胶料的显微镜照片

2.4 成品轮胎外观

采用防护蜡B胶料试制205/55R16 91V轮胎,成品轮胎外观如图6所示。

从图6可以看出,在室内放置30 d后,成品轮胎的胎侧几乎无喷霜发白现象,抗喷霜效果良好,可满足成品轮胎外观质量要求。

图6 成品轮胎外观

3 结论

(1)防护蜡A—C的熔点、运动粘度、峰值碳数及异构烷烃含量依次增大,双峰防护蜡D的前后峰值分别为C23和C36,异构烷烃含量较小。

(2)不同碳数分布防护蜡对胎侧胶的硫化特性和物理性能影响不大。

(3)防护蜡B胶料的耐臭氧老化性能最优,防护蜡A胶料的耐臭氧老化性能最差。

(4)23 ℃时防护蜡A胶料的抗喷霜效果较好;30 ℃时防护蜡B胶料的抗喷霜性能最佳;60 ℃时不同防护蜡的抗喷霜性能相近。

(5)添加防护蜡B胶料的耐臭氧老化和抗喷霜性能以及成品轮胎外观质量均较好。