有机过氧化物DCP/硫黄并用硫化体系在轮胎胎侧胶中的应用

李剑波,杜孟成,师利龙,李云峰

(国家橡胶助剂工程技术研究中心,山东 阳谷 252300)

轿车轮胎胎侧胶受臭氧、光、热及机械力作用相对其他部位更为频繁,特别是受臭氧影响发生龟裂的现象尤为严重[1]。近年来,为减轻轿车轮胎胎侧胶因臭氧破坏而产生的龟裂危害,配方设计人员采取增大耐臭氧防老剂(如防老剂4020)用量的方法,虽然可使胎侧胶的龟裂现象有所减轻,但又出现防老剂喷出增大而导致胶料表面变色,极大地影响了轮胎的外观质量[2-3]。

改善胎侧胶变色有两种途径:一是使用大分子、耐迁出和耐变色的防老剂,如美国科聚亚公司的防老剂D37;二是并用部分饱和橡胶,减小防老剂用量。轮胎胎侧胶常用的生胶为天然橡胶(NR)和顺丁橡胶(BR),并用部分饱和橡胶的应用研究报道较少。众所周知,饱和橡胶与不饱和橡胶的硫化体系不同,不饱和橡胶一般采用硫黄作为硫化剂,而饱和橡胶一般采用有机过氧化物作为硫化剂,硫黄硫化的胶料中多硫交联键或环状硫化键因键能低受热会发生断链重排,引起交联密度增大、耐老化性能下降和压缩永久变形增大;而过氧化物硫化的胶料不会发生断链重排,受高温会使胶料的碳-碳键断链而造成交联密度下降,硫化胶刚性大、脆、弹性差。另外,硫黄硫化的胶料焦烧时间长,加工安全性能好,硫化速度快,但会产生硫化返原,而过氧化物硫化的胶料正好与硫黄硫化的胶料相反。如何将二者有机结合,并发挥各自优势,是配方设计者今后研究的方向[4-9]。

本工作主要研究有机过氧化物DCP/硫黄并用硫化体系在轮胎胎侧胶中的应用。

1 实验

1.1 主要原材料

NR,SVR20,越南产品;BR,牌号9000,中国石油大庆石化分公司产品;三元乙丙橡胶(EPDM),牌号4869C,阿朗新科高性能弹性体(常州)有限公司产品;炭黑N330,山东贝斯塔炭黑厂产品;硫黄,山东临沂国奥有限公司产品;促进剂TBBS,山东阳谷华泰化工股份有限公司产品;防老剂4020和RD,山东单县化工有限公司产品;有机过氧化物DCP,实验室自制。

1.2 试验配方

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

1.5 L实验室密炼机,德国克虏伯公司产品;SK-160型开炼机,上海京塑机械厂产品;FTMO-90型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;MDR200型硫化仪和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;Y3000E型电子拉力机,北京友深电子仪器有限公司产品;GT-7042-RE型弹性试验机、OZ-0200AC型臭氧老化箱和GT-7017-M型热老化试验机,中国台湾高铁检测仪器有限公司产品;ETE-QL-22.5M2型臭氧动态试验箱,无锡索亚特实验仪器有限公司产品;WPL-100型屈挠疲劳试验机,扬州市天发试验机械有限公司产品。

1.4 试样制备

1.4.1 有机过氧化物DCP的制备[10]

将33.5 g过氧化氢异丙苯、27.3 gα,α-二甲基苄醇和0.14 g以二氧化钛为载体的硫酸固体超强酸加入带温度计和搅拌器的四口烧瓶中,通入一定流速的氮气,水浴加热到60 ℃反应5 h,之后加入150 g回收的丙酮溶解生成的固体,然后将固体超强酸过滤回收重复利用,滤液精馏分离回收丙酮重复利用,析出的固体产品加入质量分数为5%的稀液碱进行洗涤至中性并过滤,滤液滴加质量分数为2%的稀盐酸析出苯酚并过滤,回收的苯酚可用于生产酚醛树脂,回收苯酚后的滤液进入废水处理达标排放;碱洗后的固体用回收的乙醇进行重结晶纯化,然后过滤,滤液精馏得到的乙醇回收利用,固体经过干燥得到46.5 g DCP产品,收率为86%,经液相色谱检测分析,产品纯度为99.5%。为方便使用,用陶土共混稀释成含量为40%的粉状剂型。

1.4.2 胶料制备

将全部生胶加入密炼机中先塑炼1 min,然后加入炭黑、环保芳烃油、硬脂酸和氧化锌等小料,混炼3 min后清扫,再混炼1 min下料。

开炼机预热至40~50 ℃,加入一段混炼胶、促进剂、硫黄,吃料1 min,左右3/4割刀各2次,最小辊距打6个三角包,3 mm辊距打4个卷,下片待测。

胶料在平板硫化机上硫化,硫化条件为170℃×20 min。

1.5 性能测试

各项性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

胶料的硫化特性见表2。

表2 胶料的硫化特性

从表2可以看出,与对比配方胶料相比,试验配方胶料的门尼焦烧时间缩短,硫化速度减慢,但Fmax增大,硫化返原率减小,说明胶料的抗硫化返原性提高。

2.2 物理性能

硫化胶的物理性能见表3。

从表3可以看出:与对比配方硫化胶相比,试验配方硫化胶的硬度、定伸应力、拉伸强度和撕裂强度增大,而拉断伸长率、拉断永久变形和回弹值减小,老化后的胶料性能与老化前胶料相似,说明过氧化物形成的碳-碳键能大,胶料刚性大,要使之变形需要较大的外界应力,耐热老化性能提高。

表3 硫化胶的物理性能

2.3 耐臭氧老化性能

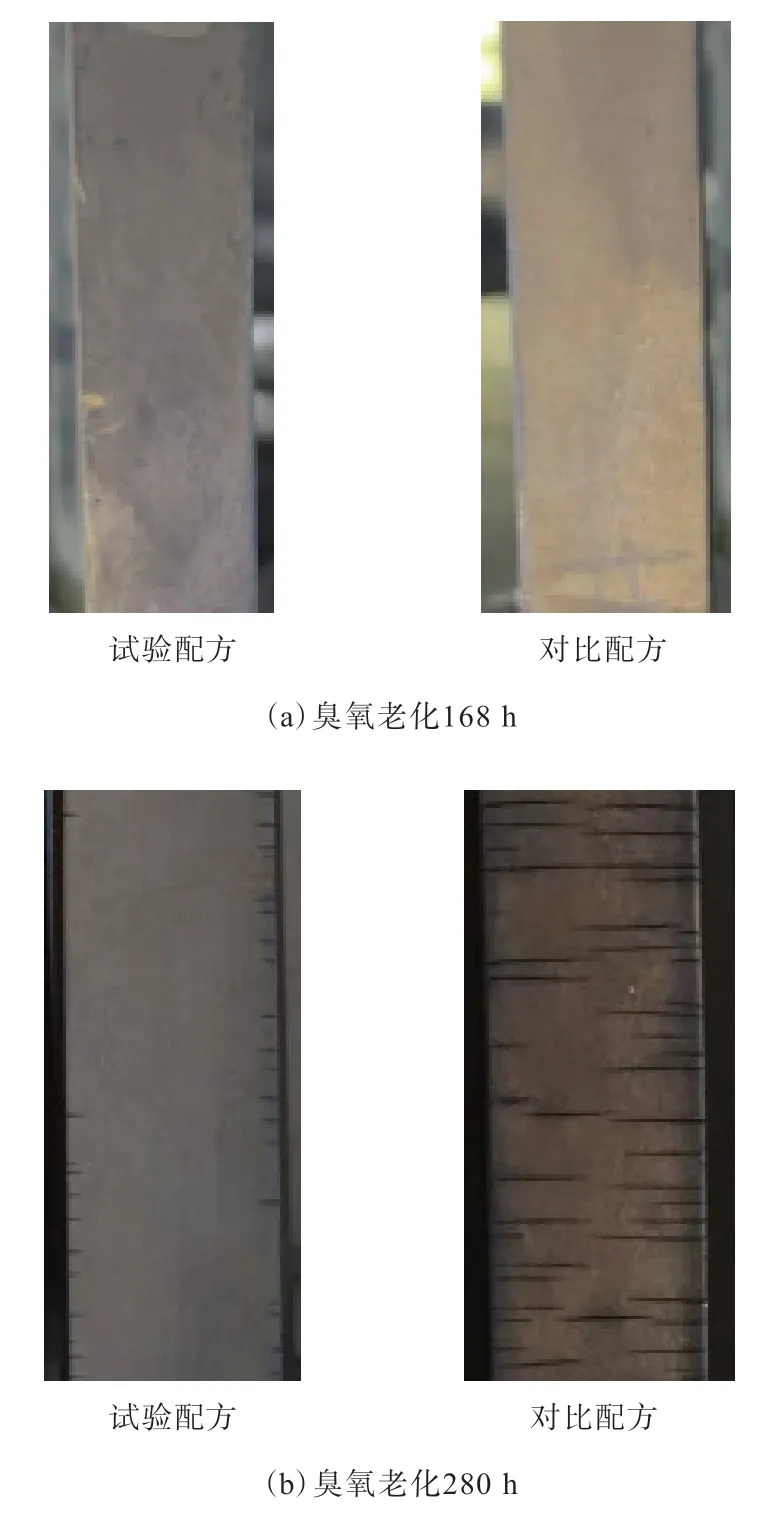

硫化胶的臭氧老化试验条件为:臭氧体积分数 25×10-8,温度 40 ℃,拉伸率 6%,臭氧老化后的硫化胶如图1所示。

从图1可以看出,与对比配方硫化胶相比,试验配方硫化胶的变色和龟裂明显减轻,说明NR和BR并用EPDM后,在防老剂4020用量减半的情况下,防老剂喷出造成的变色现象减轻,而且有机过氧化物DCP/硫黄硫化体系硫化的胶料的耐臭氧老化性能不但没有降低,反而有较大幅度的提升。

图1 臭氧老化后的硫化胶

2.4 耐屈挠性能

硫化胶的屈挠试验结果如图2所示。

图2 硫化胶的屈挠试验结果

从图2可以看出,试验配方胶料和对比配方胶料在屈挠30万次后均产生裂口,两者相差不大,说明有机过氧化物DCP/硫黄并用硫化体系对硫化胶的耐屈挠性能影响不大。

3 结论

(1)在NR/BR/EPDM并用胶中,采用有机过氧化物DCP/硫黄并用硫化体系,对胶料的加工安全性和物理性能无负面影响,可以提升胶料的抗硫化返原性。

(2)NR和BR并用部分EPDM后,在防老剂4020用量减半的情况下,硫化胶表面因防老剂4020喷出而产生的变色现象明显减轻,且耐臭氧老化性能有所提升,耐屈挠性能相当。