11R22.5无内胎载重子午线轮胎的轻量化设计

王宗运,张国栋,姬凯奇,李家棋

(风神轮胎股份有限公司,河南 焦作 454003)

随着轮胎在全球范围内的高速发展,轮胎企业拓展海外业务以“精准研发”为重点,为客户提供贴合市场的产品。随着对高速条件下无内胎载重轮胎新的轻量化需求,各个轮胎厂家在原配轮胎市场上积极推广使用轻量化产品。在优质高速道路和限载的情况下,与有内胎载重子午线轮胎相比,无内胎载重子午线轮胎在高速性能、长距离行驶、低滚动阻力等方面具有很大的优越性[1-2]。

为进一步提升轮胎产品质量、提高轮胎翻新次数,我公司对无内胎载重子午线轮胎进行轻量化设计。随着大数据技术的普及和应用,可通过射频识别系统芯片对轮胎进行全寿命周期管理,实时监控胎温和胎压,提示温压报警,及时发现问题,避免使用不当给客户带来经济损失。现以11R22.5规格为例,介绍无内胎载重子午线轮胎的轻量化设计。

1 试制方案

在原子午线轮胎材料分布图模型的基础上,优化轮胎在胎冠区域的结构设计,改进带束层宽度和胎肩垫胶形状,优化胎冠部位的刚性,改善肩部散热,提升产品耐久性能。

根据有限元模拟分析,改进轮胎肩部材料的分布,轮胎模具分型面端点到1#带束层外端点的距离(L)需大于15 mm,以避免因带束层肩部材料生热高而造成的早期损坏,带束层结构如图1所示。

图1 带束层结构示意

根据市场对驱动轮与导向轮行驶面宽度要求的不同,为满足车辆的行驶性能并考虑同一成型机量产的要求,调整1#带束层与行驶面宽度的比值(R)及L,设计参数如表1所示。

表1 1#带束层宽度设计

根据轮胎胎坯在硫化时1#和2#带束层半部件膨胀后收缩比率不同以及带束层端部差级确定2#带束层的宽度。

根据花纹沟形式确定轮胎侧部花纹沟位置,在保证1#,2#和0°带束层端部差级的情况下,0°带束层位置尽量避开花纹沟底,以避免因应力集中而造成的早期花纹沟底裂。

为提高胎肩的散热效率,在模具肩部花纹块上增加一个宽度为2 mm、深度为2.5 mm的散热槽,同时减小胎肩的厚度。具体改进方案如下。

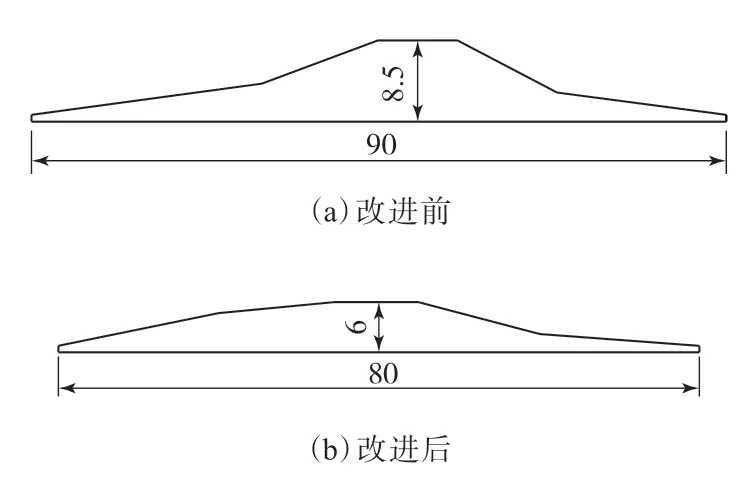

(1)减小胎肩厚度。在确保花纹沟底的基部胶厚度情况下减小胎肩厚度,以防止轮胎在行驶过程中出现早期花纹沟底裂等非正常的失效模式。改进前后的胎面如图2所示。

图2 胎面设计

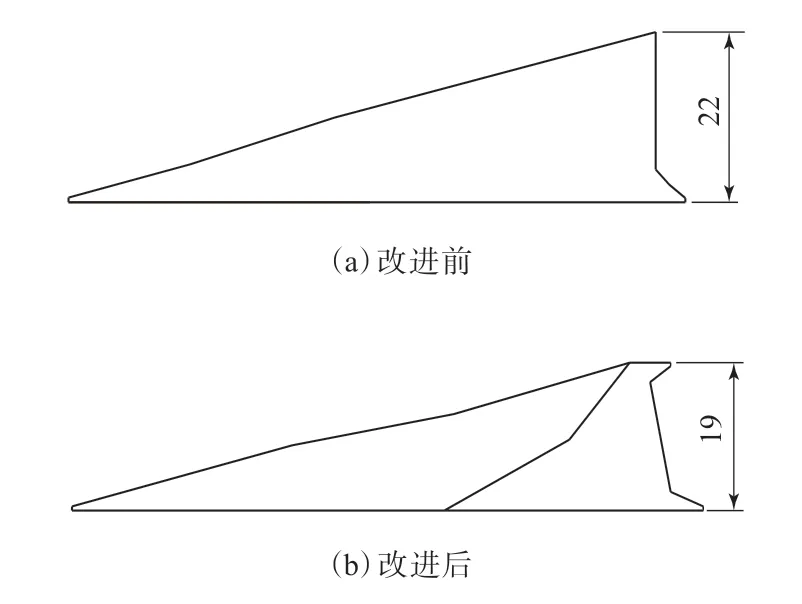

(2)调整胎肩垫胶的尺寸。改进前胎肩垫胶需垫平2#带束层的端点;改进后胎肩垫胶在使1#带束层端点不上翘的情况下,需降低半成品部件的中心厚度。改进前后的胎肩垫胶如图3所示。

图3 胎肩垫胶设计

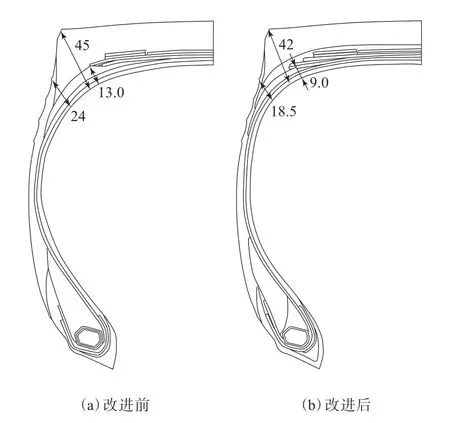

(3)调整三角胶的尺寸。由单胶改为复合三角胶,在减小胎圈部位胶料厚度的同时,缓冲对负重的屈挠应力及胎体帘线反包端点的应力集中。改进前后的三角胶如图4所示。

图4 三角胶设计

2 改进效果

改进前11R22.5无内胎载重子午线轮胎技术参数:层级 16,充气压力 830 kPa,负荷能力3 000 kg,试验轮辋 8.25,外胎理论质量 55 kg。

表2示出了半成品部件改进前后的质量对比。从表2可以看出,改进后半成品质量降低,并且成品轮胎总质量减小了1.43 kg。

表2 半成品部件改进前后的质量 kg

改进前后轮胎材料分布对比如图5所示。从图5可以看出,改进前后轮胎胎肩厚度减小,胎冠刚性增加,胎圈部位的材料分布得到改进,性能有所提升[3-5]。

图5 轮胎材料分布对比

根据改进方案进行样品试制,通过半成品部件扫描设备严格控制半成品部件尺寸,设定新的成型辊压程序,进行外观与X光检验。抽取1条合格成品轮胎,根据GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行室内强度性能试验。试验结果表明,成品轮胎强度性能达到国家标准要求。

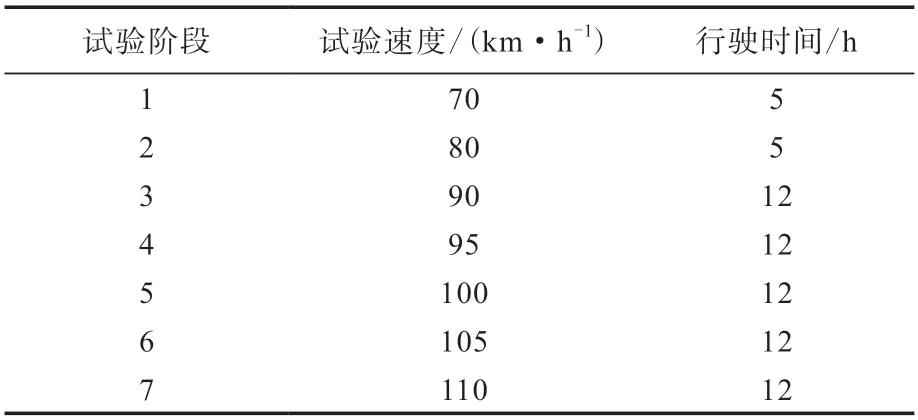

轮胎耐久性试验条件见表3。改进前轮胎平均累计行驶时间为68 h,试验结束时胎肩部位损坏,损坏形式均为热损坏。改进后2条成品轮胎耐久性试验的累计行驶时间分别为79和83 h,损坏部位均为胎肩,损坏形式均为热损坏,排除试制过程的波动影响,改进后轮胎耐久性能比改进前有较大提高。

表3 轮胎耐久性试验条件

轮胎高速性能试验条件见表4。改进前轮胎平均累计行驶时间为35 h,处于速度为100 km·h-1阶段,试验结束时胎肩部位损坏,损坏形式为胎肩开裂。改进后2条轮胎高速性能试验累计行驶时间分别为48和50 h,处于速度为105 km·h-1阶段,损坏部位均为胎肩,且均为热损坏,排除试制过程的波动影响,改进后轮胎高速性能比改进前有较大提高。

表4 轮胎高速性能试验条件

3 结论

借助有限元分析手段对轮胎结构材料分布模型进行改进,优化半成品部件的设计,严格控制工艺过程,使轮胎结构更加合理。在保证轮胎安全性的前提下,减小了轮胎自身质量,改善了轮胎胎肩部位散热能力,提高其高速和耐久性能,轮胎的使用寿命延长,终端客户满意度提升,同时满足主机厂对产品轻量化的需求。